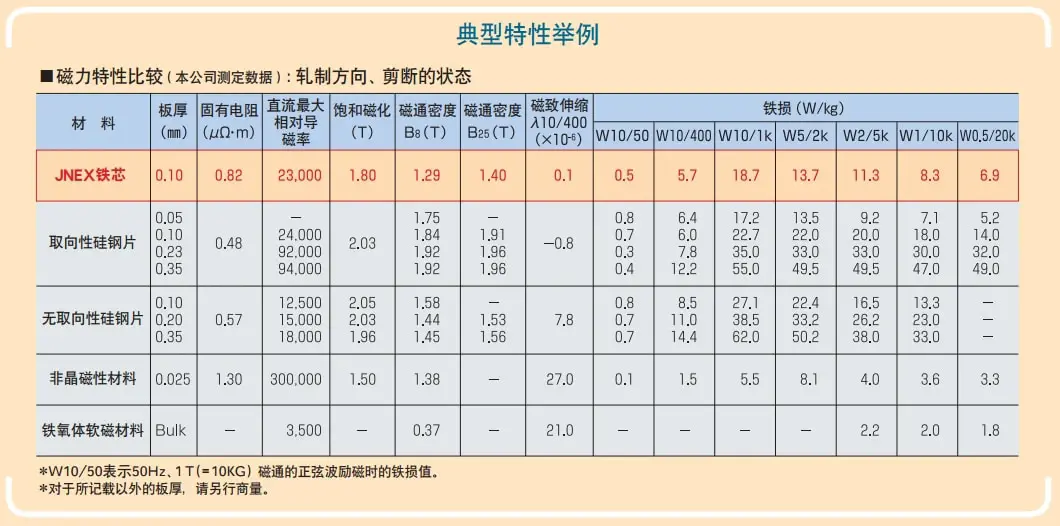

Typowa charakterystyka Super Core 10JNEX900

JNEX-Core to najwyższej jakości nieorientowane blachy magnetyczne ze stali produkowane metodą produkcji (proces CVD) całkowicie odmienną od tej stosowanej w przypadku konwencjonalnych blach ze stali krzemowej, pozwalającą na niemożliwą wcześniej zawartość Si na poziomie 6.5%.

|

Niskie straty rdzenia |

Straty w rdzeniu w zakresach wysokich częstotliwości są wyjątkowo niskie. Pozwala to na niskie wytwarzanie ciepła i zmniejszenie rozmiarów elementów magnetycznych, takich jak reaktory i transformatory wysokiej częstotliwości. |

|---|---|

|

Niska magnetostrykcja |

Magnetostrykcja powodująca hałas i wibracje jest bliska zeru. Umożliwia to znaczną redukcję hałasu elementów magnetycznych, takich jak reaktory i transformatory. |

|

Wysoka przepuszczalność |

Przepuszczalność jest wyjątkowo wysoka w szerokim zakresie częstotliwości, dzięki czemu doskonale nadaje się do stosowania w zastosowaniach ekranowych i przekładnikach prądowych. |

|

Stabilna jakość |

Obróbka w wysokiej temperaturze zapewnia stabilność termiczną. Ponieważ pogorszenie właściwości w wyniku obróbki skrawaniem jest minimalne, nie jest wymagane wyżarzanie odprężające. |

|

Niezorientowany |

Nie ma praktycznie żadnej różnicy w charakterystyce pomiędzy kierunkiem walcowania (kierunek L) i poprzecznym (kierunek C). Dlatego można go stosować w szerokim zakresie zastosowań, od maszyn stacjonarnych po maszyny walcownicze. |

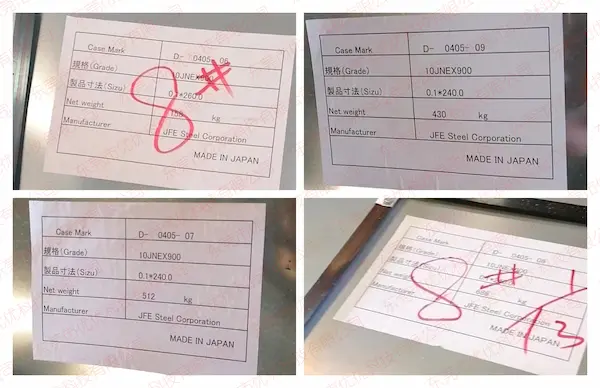

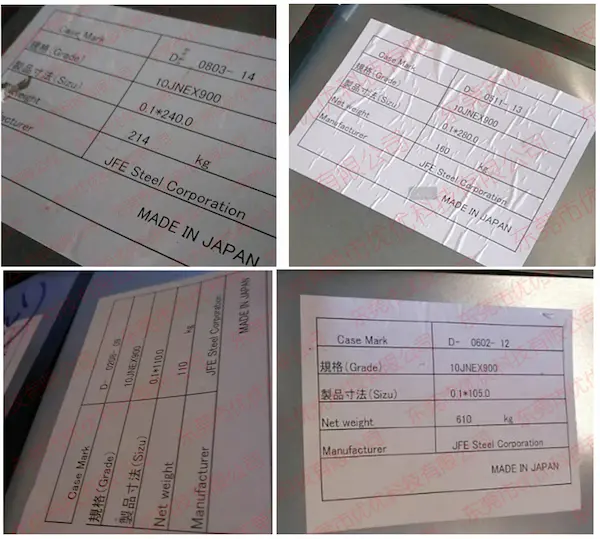

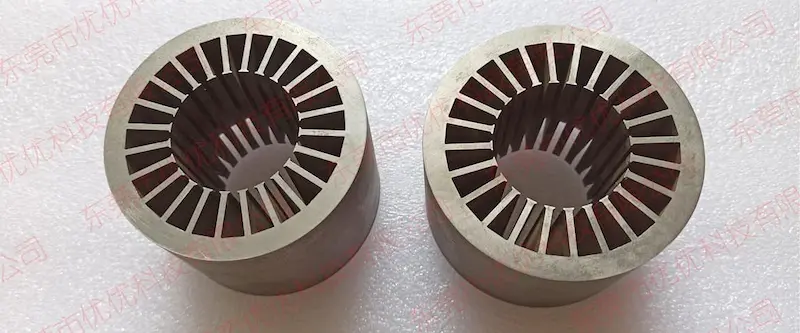

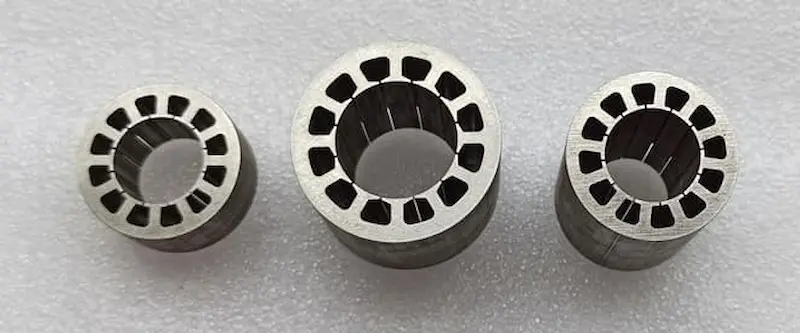

Doświadczenie w produkcji stojanów Supercore 10JNEX900 0,1 mm

Regularne zapasy ponad 2000 KGS, szerokość 25/31/70/94/110/220/235/240/260 mm itp., aby zaspokoić potrzeby klientów w różnych rozmiarach;

PuTian YouYou Technology Co., Ltd. jest zaznajomiony z rozwojem silników o dużej prędkości oraz doborem i zastosowaniem stali krzemowej Supercore 10JNEX900, a także ma głębokie zrozumienie wydajności silników o dużej prędkości. Dlatego klejenie jest główną technologią laminowania wykorzystującą wydajność ultra rdzenia. Mamy ponad 10-letnie doświadczenie w klejeniu laminatów;

Aby uzyskać więcej informacji na temat technologii łączenia stojanów, możesz w każdej chwili podzielić się z nami swoimi rysunkami i wymaganiami technicznymi. W przypadku bardziej szczegółowych pytań prosimy o kontakt.

Korzyści z laminowania stojana i wirnika

Włączenie laminowanych elementów do konstrukcji silników to strategiczny wybór, który pozytywnie wpływa na wydajność, niezawodność i innowacyjność w branży silników elektrycznych.

Zwiększona integralność strukturalna

Łączenie laminatów tworzy jednolitą i solidną konstrukcję, minimalizując ryzyko awarii mechanicznej i zapewniając długoterminową niezawodność.

Zmniejszone straty wiroprądowe

Właściwe połączenie stosów rdzeni stojana i wirnika minimalizuje straty prądu wirowego, optymalizując efektywność energetyczną i redukując wytwarzanie ciepła.

Ulepszony transfer energii magnetycznej

Połączone laminaty przyczyniają się do efektywnego przenoszenia energii magnetycznej, poprawiając ogólną wydajność silnika i efektywność energetyczną.

Stabilność termiczna

Połączona struktura zwiększa stabilność termiczną, kluczową dla silników pracujących w środowiskach o zmiennej temperaturze.

Redukcja wibracji

Proces łączenia zmniejsza wibracje wewnątrz silnika, co prowadzi do cichszej pracy i dłuższej żywotności.

Opłacalne

Jest to opłacalne rozwiązanie zmniejszające potrzebę dodatkowego łączenia i poprawiające ogólną wydajność silnika.

Materiały stosowane w stosach laminowania do łączenia silników

Stal krzemowa jest uważana za doskonałą opcję w przypadku prototypów laminowania stali elektrycznej. Ma nie tylko dobrą odporność na korozję, jest lekki i ma wysoką wytrzymałość, ale jego dobra przewodność zapewnia wydajne zastosowanie w złożonych układach elektrycznych.

Nieorientowane materiały ze stali krzemowej o grubości 0,10/0,20/0,35 MM są również bardzo odpowiednie do wykonywania laminatów prototypowych ze względu na ich doskonałą wytrzymałość na rozciąganie, trwałość i doskonałe właściwości elektryczne, wykazując wysoki stopień stosowalności.

Jeśli chodzi o stopy niklu, ich wysoka odporność na korozję, doskonała przewodność elektryczna i stosunkowo niski koszt czynią je idealnymi materiałami do prototypowania laminatów, co w połączeniu z łatwością formowania dodatkowo zwiększa ich użyteczność w tej dziedzinie.

Często zadawane pytania dotyczące klejenia laminowanego

Jak długo trwa prototypowanie klejonego laminatu?

Czas prototypowania laminatów klejonych trwa zwykle około 10 dni. Czas ten obejmuje proces projektowania, testowania i udoskonalania prototypu w celu spełnienia określonych wymagań. Efektywne prototypowanie gwarantuje, że końcowy klejony laminat spełnia standardy jakości i wydajności w rozsądnych ramach czasowych.

W jakich branżach stosowane są samoprzylepne laminaty silnikowe?

Samoprzylepne laminaty silnikowe są szeroko stosowane w takich gałęziach przemysłu jak motoryzacja, lotnictwo i przemysł. Można go stosować do produkcji silników elektrycznych, generatorów i transformatorów.

Proces klejenia Backlack zwiększa integralność strukturalną, minimalizuje wibracje i poprawia parametry termiczne, co przyczynia się do wydajnej i niezawodnej pracy w różnych dziedzinach przemysłu.

Jakie czynniki należy wziąć pod uwagę przy wyborze materiałów wiążących?

Czynniki takie jak odporność na wysoką temperaturę, wytrzymałość mechaniczna i wymagania aplikacyjne mają kluczowe znaczenie przy wyborze materiałów wiążących do laminowania silników. Materiał powinien spełniać wymagania eksploatacyjne.

Jak wybór materiału wiążącego wpływa na wydajność silnika?

Wybór materiału wiążącego wpływa na przewodność cieplną, odporność na czynniki środowiskowe i ogólną wytrzymałość mechaniczną silnika. Kluczowy jest dobór materiału spełniającego wymagania eksploatacyjne silnika.

Jakie są inne sposoby łączenia laminatów silnika oprócz klejenia?

Oprócz klejenia oferujemy również laminowanie wirników i stojanów, w tym spawanie laserowe, spawanie TIG, spawanie MIG, nitowanie, zaciskanie, blokowanie, wstawianie wału wirnika i inne.

Doskonałe laminowanie samoprzylepne — działaj już teraz!

Zapewnij niezrównaną jakość i wydajność swoim produktom dzięki naszym zaawansowanym rozwiązaniom w zakresie laminowania. Zaufaj naszej wiedzy specjalistycznej, aby zwiększyć integralność strukturalną, zmniejszyć wibracje i zoptymalizować transfer energii magnetycznej. Skontaktuj się z nami teraz!

Może Cię również zainteresować