1. Dlaczego precyzyjne tłoczenie nie podlega negocjacjom w przypadku nowoczesnych silników

1.1 Ukryty koszt „wystarczająco dobrych” laminatów

Nawet drobne niespójności w tłoczonych laminatach, takie jak nadmierne zadziory, przesunięcie wymiarowe lub złe ułożenie stosów, mogą powodować problemy kaskadowe:

- Zwiększona utrata rdzenia � zmniejszona wydajność, wyższa temperatura pracy

- Nierównowaga magnetyczna Tętnienie momentu obrotowego, słyszalny hałas, wibracje

- Wyzwania montażowe � niższy uzysk na zautomatyzowanych liniach nawojowych

W przypadku silników wymagających wydajności IE4/IE5 lub pracy z dużymi prędkościami (>15 000 obr./min) te wady są niedopuszczalne.

1.2 Standardy precyzyjnego tłoczenia YOUYOU Tech

Projektujemy każdy proces tak, aby spełnić najostrzejsze wymagania branżowe:

| Parametr | Możliwości technologiczne TYYOU | Typowe dla branży |

|---|---|---|

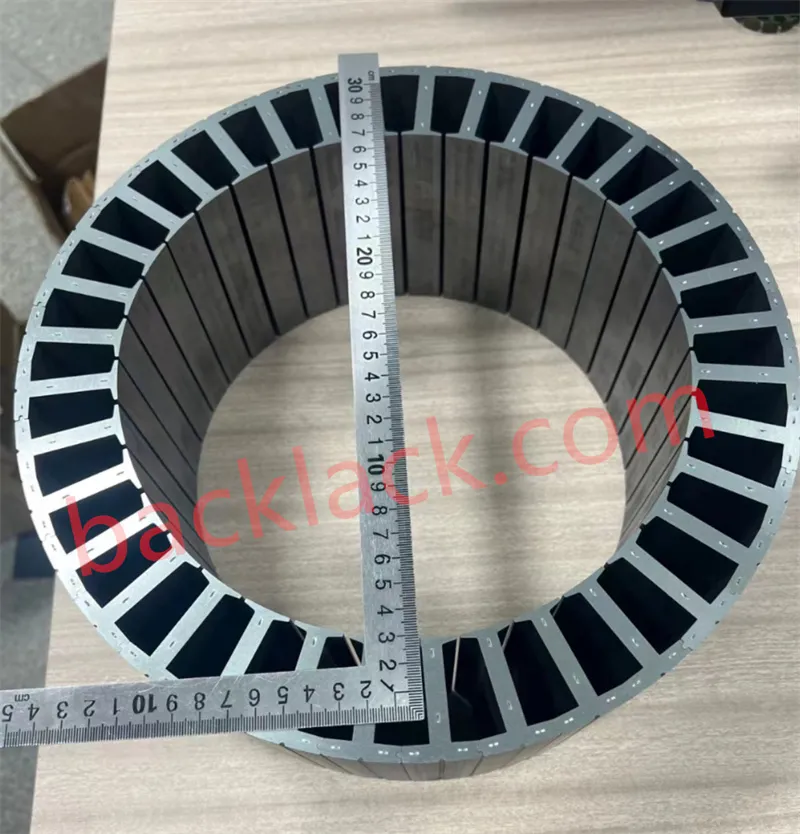

| Tolerancja wymiarowa | �0,01 mm | �0,03C0,05 mm |

| Wysokość Burra | <0,02 mm | 0,03C0,08 mm |

| Współczynnik układania | >95% | 90C93% |

| Zakres grubości materiału | 0,1 mm C 0,5 mm | 0,35C0,5 mm |

Specyfikacje te nie mają charakteru teoretycznego — są weryfikowane w każdej partii za pomocą metrologii in-line i opcjonalnych testów magnetycznych.

2. Możliwości tłoczenia rdzenia: technologia spotyka się z elastycznością

W naszym zakładzie w Chinach posiadającym certyfikaty ISO 9001 i IATF 16949 posiadamy w pełni zintegrowaną linię do produkcji laminowania, zaprojektowaną pod kątem zarówno elastyczności, jak i skali.

2.1 Zaawansowany sprzęt i procesy

- Prasy napędzane serwo: (60TC800T) z monitorowaniem skoku w czasie rzeczywistym

- Własne centrum narzędziowe: EDM + CNC do szybkiej produkcji matryc (<10 dni na prototypy)

- Zautomatyzowana obsługa: Zrobotyzowany załadunek/rozładunek + wizyjne wykrywanie defektów

- Wiedza materiałowa: stal krzemowa CRNGO (M15CM400), w tym ultracienkie gatunki (0,1 mm / 0,15 mm) firm Baosteel i Nippon Steel

2.2 Pełne wsparcie w zakresie dostosowywania

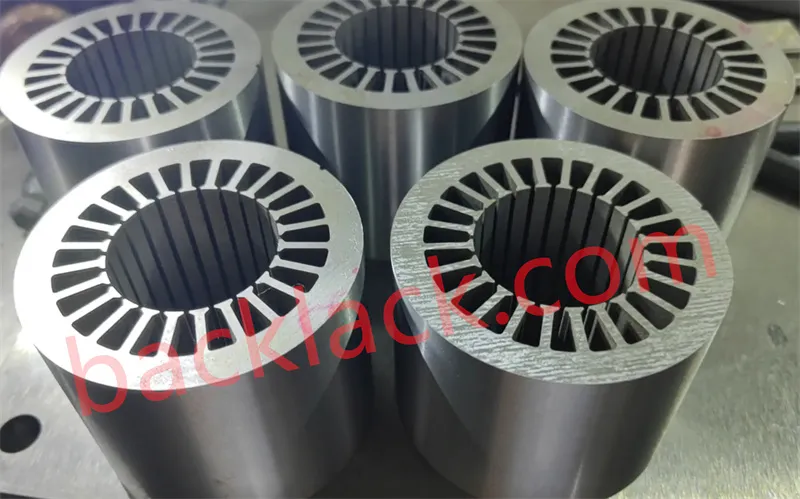

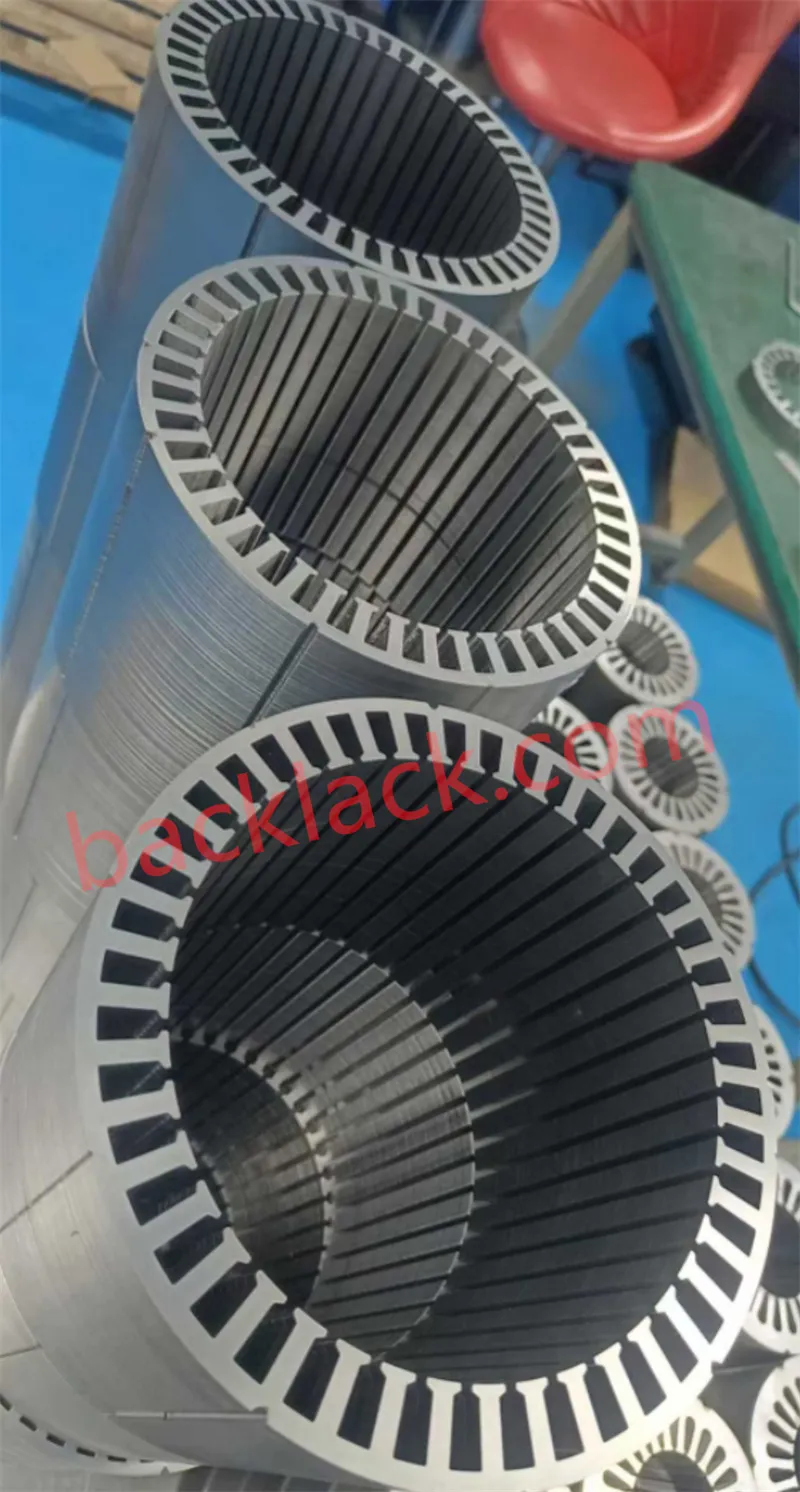

Obsługujemy wszystkie architektury laminowania:

- Szczeliny skośne lub w kształcie litery V do silników trakcyjnych NEV

- Stojany segmentowe do uzwojeń modułowych

- Stosy blokowane, spawane, nitowane lub samospajające (procesy kompatybilne z Backlack?)

- Izolacja niestandardowa: powłoki C5/C6, zanurzanie epoksydowe lub osadzanie elektroforetyczne

Niezależnie od tego, czy potrzebujesz 1 prototypu, czy 500 000 jednostek miesięcznie, dostosowujemy się bez utraty jakości.

3. Przewagi konkurencyjne: Dlaczego klienci globalni wybierają YOUYOU Tech

Jako dostawca z siedzibą w Chinach, zakorzeniony w klastrze silników w delcie rzeki Jangcy, wykorzystujemy lokalną synergię, aby przewyższać zagraniczne alternatywy.

| Zaleta | Oferta technologiczna YOUYU | Zagraniczny benchmark |

|---|---|---|

| Szybkie prototypowanie | Dostawa próbki w ciągu 7C10 dni | 4C6 tygodni |

| Koszt oprzyrządowania | 30C40% niższe niż w UE/USA | Ceny premium |

| Pozyskiwanie materiałów | Bezpośrednio z Baosteel/Nippon Steel | Dystrybucja wielopoziomowa |

| Elastyczność produkcji | MOQ = 1 sztuka; zmień projekty w <2 godz | MOQ � 500 szt |

| Integracja łańcucha dostaw | Tłoczenie + klejenie + testowanie pod jednym dachem | Rozdrobnieni dostawcy |

Integracja ta skraca całkowity cykl rozwoju nawet o 30% i zmniejsza koszty laminowania o 20–25%.

4. Sukces Klienta w działaniu

YOUYOU Tech pomógł nam osiągnąć wydajność IE5 w naszym nowym silniku dmuchawy HVAC – bez zmiany naszego modelu elektromagnetycznego. Kluczowe znaczenie miały laminaty charakteryzujące się niskim poziomem zadziorów i wysokim współczynnikiem układania. Ponadto dostarczyli próbki w ciągu 9 dni.

--Starszy inżynier ds. silników, producent OEM urządzeń europejskich

Od start-upów NEV po dostawców motoryzacyjnych poziomu 1 – nasi klienci polegają na nas nie tylko w kwestii części, ale także partnerstwa w rozwiązywaniu problemów.

5. Twój następny krok: od koncepcji do rdzenia

W YOUYOU Tech nie tylko tłoczymy metal — umożliwiamy wprowadzanie innowacji w silnikach. Niezależnie od tego, czy:

- Opracowanie szybkiego silnika dronowego z laminatami o grubości 0,1 mm

- Modernizacja pompy przemysłowej w celu spełnienia standardów GB 18613-2022 IE5

- Skalowanie produkcji nowego silnika pomocniczego do pojazdów elektrycznych

„nasz zespół jest gotowy dostarczyć dostosowane do potrzeb rozwiązanie w zakresie tłoczenia, które będzie odpowiadać Twoim celom technicznym i komercyjnym.

O Youyou Technology

Youyou Technology Co., Ltd. specjalizuje się w produkcji samospajalnych rdzeni precyzyjnych wykonanych z różnych miękkich materiałów magnetycznych, w tym samospajalnej stali krzemowej, ultracienkiej stali krzemowej i specjalnych samospajających miękkich stopów magnetycznych. Wykorzystujemy zaawansowane procesy produkcyjne precyzyjnych komponentów magnetycznych, dostarczając zaawansowane rozwiązania dla miękkich rdzeni magnetycznych stosowanych w kluczowych komponentach mocy, takich jak silniki o wysokiej wydajności, silniki o dużej prędkości, transformatory średniej częstotliwości i reaktory.

Produkty firmy Self-bonding Precision Core obejmują obecnie szeroką gamę rdzeni ze stali krzemowej o grubości taśmy 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) i 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), a także rdzenie ze specjalnego miękkiego stopu magnetycznego, w tym VACODUR 49 oraz 1J22 i 1J50.