Lamineringsstabler, der består af lag af materialer, der er bundet sammen, spiller en central rolle på tværs af industrier. Valget mellem limning og svejsning af lamineringsstabler har væsentlig indflydelse på den strukturelle integritet og ydeevne af disse stakke.

I denne artikel dykker vi ned i den afgørende beslutningsproces med at vælge den passende teknik. At forstå nuancerne ved limning og svejsning bliver bydende nødvendigt for at optimere holdbarhed og funktionalitet.

De efterfølgende afsnit vil udforske hver metode og give indsigt i dens anvendelser, fordele og ulemper. Denne omfattende analyse har til formål at vejlede producenter i at træffe informerede beslutninger for vellykket fremstilling af lamineringsstabel.

Hvad er motorlamineringsstabler?

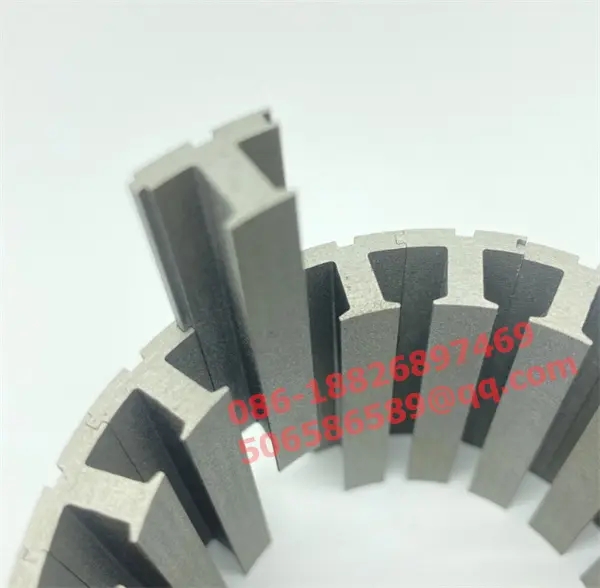

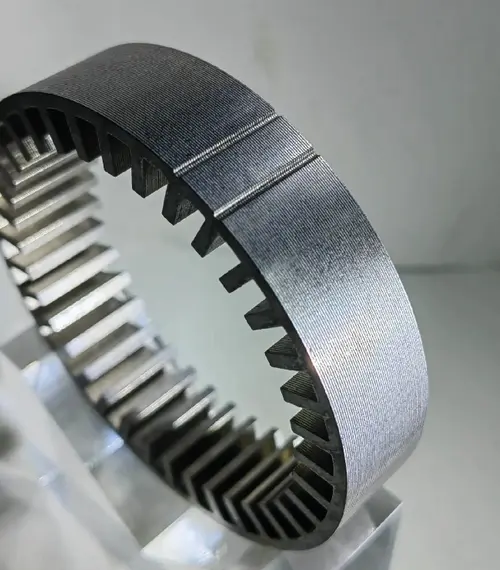

Motorlamineringsstabler, en sammensmeltning af omhyggeligt arrangerede lag, udgør kernen i mange industrielle applikationer. Disse rotor- og statorstak består typisk af laminerede metalplader, strategisk arrangeret for at øge effektiviteten. Deres betydning spænder over forskellige industrier, fra bilindustrien til elektronik.

Den unikke sammensætning af lamineringsstabler er designet til at optimere elektriske og magnetiske egenskaber, hvilket gør dem uundværlige i motorfremstilling. At forstå de indviklede design- og anvendelsesnuancer er nøglen til at udnytte deres fulde potentiale til at forbedre motorisk ydeevne.

I fremstillingsprocesser fungerer disse stakke som grundlæggende elementer, der påvirker den overordnede effektivitet og pålidelighed af motorer på tværs af et spektrum af applikationer.

Hvad er limning af lamineringsstabler?

Limning af motorlamineringsstabler involverer strategisk sammensmeltning af lag ved hjælp af klæbemetoder, en proces, der er afgørende i forskellige fremstillingsdomæner. Bindingsteknologien, der anvender forskellige klæbemidler, skaber en sammenhængende struktur i de laminerede lag. Denne teknik sikrer en robust vedhæftning, hvilket forbedrer den samlede styrke og holdbarhed af lamineringsstakken. Almindelige metoder er klæbende binding og selvklæbning.

Almindelige bindemidler omfatter epoxy, polyurethaner og akryl, hver skræddersyet til specifikke anvendelsesbehov. Udforskning af typerne af bindemidler og deres unikke egenskaber giver værdifuld indsigt i udvælgelsesprocessen, hvilket gør det muligt for producenterne at træffe informerede beslutninger baseret på de specifikke krav til deres applikationer til laminering af elektriske motorer.

Fordele ved limning af motorkernelamineringsstabler

Forbedret strukturel integritet

Limning sikrer en stærk og sammenhængende forbindelse mellem lamineringer.

Omkostningseffektivitet

Generelt er bindingsprocesser mere økonomiske, hvilket reducerer de samlede produktionsomkostninger.

Materialekompatibilitet

Limning rummer en bred vifte af materialer, hvilket giver fleksibilitet i design.

Reduceret vægt

Limningsmetoder resulterer ofte i lettere strukturer, fordelagtige i applikationer, hvor vægt er en kritisk faktor.

Vibrationsdæmpning

Limning kan absorbere vibrationer, hvilket bidrager til forbedret motorydelse.

Ulemper ved limning af motorkernelamineringsstabler

Langsigtet stabilitet

Klæbemidler, der anvendes til limning, kan nedbrydes over tid, hvilket påvirker stabiliteten.

Indledende hærdetid

Bindingsprocesser kan kræve yderligere tid til hærdning eller afbinding, hvilket påvirker produktionshastigheden.

Miljømæssig påvirkning

Nogle bindemidler kan have miljømæssige hensyn.

Begrænset til visse materialer

Selvom det er alsidigt, kan limning have begrænsninger med visse materialer.

Potentiel vægtforøgelse

Limning kan indføre yderligere vægt, hvilket kan være et problem i vægtfølsomme applikationer.

Anvendelser af motorlamineringslimning i forskellige industrier

Limning af stator- og rotorlamineringsstabler finder udbredte anvendelser på tværs af forskellige industrier, hvilket eksemplificerer deres alsidighed og tilpasningsevne.

I bilindustrien anvender producenter limning til laminerede kerner i elektriske motorer, hvilket øger effektiviteten. Luftfartsindustrien nyder godt af vægtreduktionen opnået gennem limning, hvilket bidrager til brændstofeffektivitet.

Inden for elektronikområdet viser backlack sig afgørende ved fremstilling af transformere og magnetiske komponenter. I sektoren for vedvarende energi anvendes bonding i fremstillingen af generatorkerner, hvilket optimerer ydeevnen.

Overgang til det medicinske område anvendes bonding lamineringsstabler i produktionen af diagnostisk udstyr. Disse forskellige anvendelser understreger det brede spektrum af industrier, der drager fordel af fordelene ved bundne lamineringsstabler.

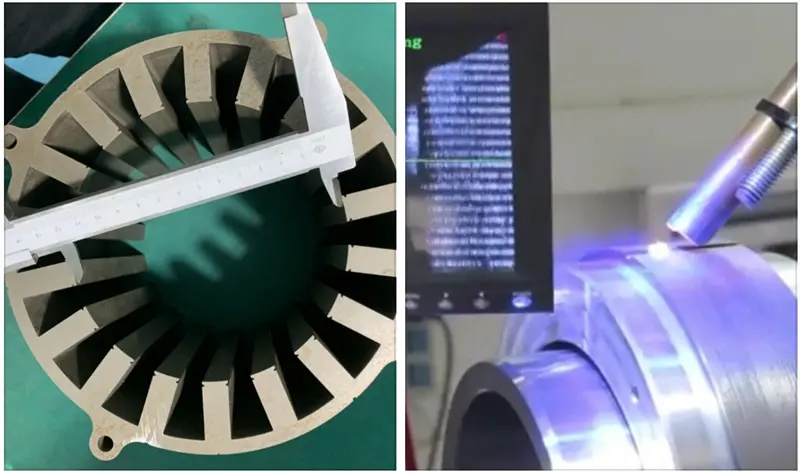

Hvad er svejselamineringsstabler?

Svejselamineringsstabler involverer sammensmeltning af lag gennem påføring af varme og tryk, hvilket skaber en samlet struktur. Som metode er svejsning en robust proces, der samler laminerede materialer problemfrit.

Forskellige svejseteknikker bidrager til denne proces, herunder lasersvejsning, TIG (Tungsten Inert Gas) svejsning og MAG (Metal Active Gas) svejsning. Lasersvejsning bruger en koncentreret lysstråle for præcision, mens TIG-svejsning anvender en wolframelektrode til at skabe en stærk binding. MAG-svejsning bruger på den anden side en beskyttelsesgas til fusionsprocessen. Hver teknik byder på unikke fordele, der imødekommer forskellige krav til elektrisk stållamineringsstabel.

Fordele ved svejsning af lamineringsstabler

Høj styrke

Svejsning skaber robuste bindinger, hvilket sikrer strukturel integritet.

Effektivitet

Forskellige svejseteknikker giver hurtig og effektiv montering.

Alsidighed

Svejsning passer til en bred vifte af materialer, hvilket udvider dets anvendelsesområde.

Præcision

Teknikker som lasersvejsning giver præcis kontrol over fusionsprocessen.

Lang levetid

Svejste samlinger udviser ofte holdbarhed over længere perioder.

Ulemper ved svejsning af lamineringsstabler

Varmepåvirket zone

Nogle svejsemetoder introducerer en varmepåvirket zone, hvilket potentielt påvirker materialeegenskaberne.

Koste

Indledende udstyr og opsætningsomkostninger til svejsning kan være højere.

Kompleksitet

Visse svejseteknikker kræver dygtige operatører, hvilket tilføjer kompleksitet til fremstillingsprocessen.

Potentiel forvrængning

Svejsning kan forvrænge tynde materialer, hvilket påvirker dimensionernes nøjagtighed.

Miljømæssig påvirkning

Visse svejseprocesser kan generere dampe, hvilket giver anledning til miljøproblemer.

Omhyggelig overvejelse af disse faktorer er afgørende for at bestemme den bedst egnede svejsemetode til specifikke lamineringsstabelapplikationer.

Anvendelser af svejsemotorlamineringer

Svejsning af elektriske motorlamineringer finder omfattende anvendelser på tværs af industrier, hvilket viser dens alsidighed og effektivitet.

I bilsektoren anvendes svejsning til samling af motorlamineringer, hvilket sikrer robuste forbindelser til fremdriftssystemer til elektriske køretøjer. Luftfartsindustrien bruger svejsning til at skabe holdbare og lette motorkomponenter, hvilket bidrager til øget brændstofeffektivitet.

Derudover spiller svejsemotorlamineringer en central rolle i fremstillingen af industrimotorer, hvor pålidelighed og effektivitet er altafgørende.

I sektoren for vedvarende energi er svejsning afgørende for fremstilling af generatorkerner og støtte til produktion af bæredygtige energiløsninger. Disse forskellige applikationer fremhæver den udbredte nytte af svejsning til at optimere motorydelsen på tværs af forskellige sektorer.

Sammenlignende analyse: Limning vs svejsning

|

Strukturel integritet og holdbarhed |

Når man sammenligner limning og svejsning i lamineringsstabler, giver svejsning ofte højere strukturel integritet på grund af sammensmeltningen af materialer, hvilket forbedrer holdbarheden. Limning er afhængig af klæbemidler, og selvom den er effektiv, kan langtidsstabilitet være en overvejelse. |

|---|---|

|

Omkostningsimplikationer |

Svejsning kan medføre højere startomkostninger på grund af udstyr og kvalificeret arbejdskraft. Omvendt er bonding generelt mere omkostningseffektivt, hvilket gør det til en gunstig mulighed for budgetbevidste projekter. |

|

Produktionseffektivitet |

Svejseprocesser, især automatiserede, har tendens til at være hurtigere, hvilket øger produktionseffektiviteten. Limning, selvom den er effektiv, kan kræve mere tid til hærdning eller afbinding, hvilket påvirker den samlede produktionshastighed. |

|

Miljøhensyn |

Med hensyn til miljøpåvirkning har limning ofte et lavere kulstofaftryk, da visse svejseprocesser kan producere emissioner. Limning betragtes som en grønnere mulighed, der er i overensstemmelse med bæredygtig fremstillingspraksis. |

|

Fleksibilitet i tilpasning og design |

Limning giver større fleksibilitet i design på grund af dets kompatibilitet med en bred vifte af materialer. Svejsning, selv om den er alsidig, kan have begrænsninger baseret på materialekompatibilitet, hvilket påvirker designfleksibiliteten. Omhyggelig overvejelse af tilpasningsbehov er afgørende i beslutningsprocessen. |

Faktorer, der påvirker metodevalg

Materialetype og egenskaber

Valget mellem limning og svejsning til lamineringsstabler er væsentligt påvirket af materialets natur og egenskaber. Mens svejsning er dygtig til at sammensmelte forskellige metaller, giver limning kompatibilitet med et bredere spektrum af materialer, herunder kompositter og polymerer.

Omkostningsovervejelser:

Omkostninger spiller en afgørende rolle i metodevalg. Svejsning indebærer ofte højere startomkostninger på grund af udstyr og kvalificeret arbejdskraft. Bonding, på den anden side, har en tendens til at være mere omkostningseffektiv, hvilket gør det til en attraktiv mulighed for projekter med budgetmæssige begrænsninger.

Produktionshastighed og effektivitet

I det hurtige produktionsområde er produktionshastighed og effektivitet altafgørende. Svejsning, især automatiserede processer, er generelt hurtigere end limning, hvilket bidrager til øget overordnet produktionseffektivitet. Projektets hastende karakter og de ønskede tidslinjer bør omhyggeligt afvejes, når den passende lamineringsstabelfremstillingsmetode bestemmes.

Konklusion

Afslutningsvis er det afgørende at forstå nuancerne af limning versus svejsning af lamineringsstabler for at optimere fremstillingsprocesser. Ved at rekapitulere de nøglepunkter, der er fremhævet i denne udforskning, kan producenter træffe informerede beslutninger om den passende metode til deres specifikke behov.

Efterhånden som industrierne udvikler sig, lover den kontinuerlige fremgang inden for limnings- og svejseteknologier spændende muligheder, hvilket understreger vigtigheden af at holde sig ajour med denne udvikling for øget effektivitet og konkurrenceevne i det dynamiske landskab af lamineringsstabelfremstilling.

Ofte stillede spørgsmål

Hvad er lamineringslimningsteknikken?

Lamineringslimning involverer sammenføjning af lag ved hjælp af klæbemetoder, hvilket skaber en samlet struktur. Klæbemidler som epoxy eller polyurethaner påføres for at danne en sammenhængende binding, hvilket øger styrke og holdbarhed i lamineringsstabler.

Hvordan er statorlamineringerne sat sammen?

Statorlamineringer er almindeligvis sammenføjet gennem svejse- eller limningsmetoder. Svejsning anvender varme og tryk til smeltning, mens limning bruger klæbemidler til at skabe en sammenhængende struktur i motorkomponenter.

Hvad er de primære forskelle mellem limning og svejsning af lamineringsstabler?

Nøgleforskellene ligger i metoderne - limning er afhængig af klæbemidler til sammenhæng, hvilket giver designfleksibilitet, mens svejsning involverer sammensmeltning for robuste forbindelser, hvilket giver højere strukturel integritet og holdbarhed i lamineringsstabler.

Hvordan påvirker valget mellem limning og svejsning produktionsomkostningerne?

Produktionsomkostningerne er påvirket af metodevalg. Svejsning medfører typisk højere startomkostninger på grund af udstyr og kvalificeret arbejdskraft, mens limning ofte er mere omkostningseffektiv, hvilket gør det fordelagtigt for projekter med budgetmæssige overvejelser.

Bonding lak (Backlack) Laminering - Handl nu!

Bring uovertruffen kvalitet og ydeevne til dine produkter med vores avancerede lamineringsløsninger. Stol på vores ekspertise til at forbedre den strukturelle integritet, reducere vibrationer og optimere magnetisk energioverførsel. Kontakt os nu!

Du er måske også interesseret i