กองการเคลือบประกอบด้วยชั้นของวัสดุที่เชื่อมติดกัน มีบทบาทสำคัญในอุตสาหกรรมต่างๆ การเลือกระหว่างวิธีการเคลือบซ้อนและการเชื่อมจะมีผลอย่างมากต่อความสมบูรณ์ของโครงสร้างและประสิทธิภาพของชั้นเคลือบเหล่านี้

ในบทความนี้ เราจะเจาะลึกกระบวนการตัดสินใจที่สำคัญในการเลือกเทคนิคที่เหมาะสม การทำความเข้าใจความแตกต่างของการติดและการเชื่อมกลายเป็นสิ่งจำเป็นในการเพิ่มประสิทธิภาพความทนทานและฟังก์ชันการทำงาน

ส่วนต่อๆ ไปจะสำรวจแต่ละวิธี โดยให้ข้อมูลเชิงลึกเกี่ยวกับการนำไปใช้งาน ข้อดี และข้อเสีย การวิเคราะห์ที่ครอบคลุมนี้มีจุดมุ่งหมายเพื่อเป็นแนวทางให้กับผู้ผลิตในการตัดสินใจอย่างมีข้อมูลเพื่อความสำเร็จในการผลิตกองเคลือบ

กองเคลือบมอเตอร์คืออะไร?

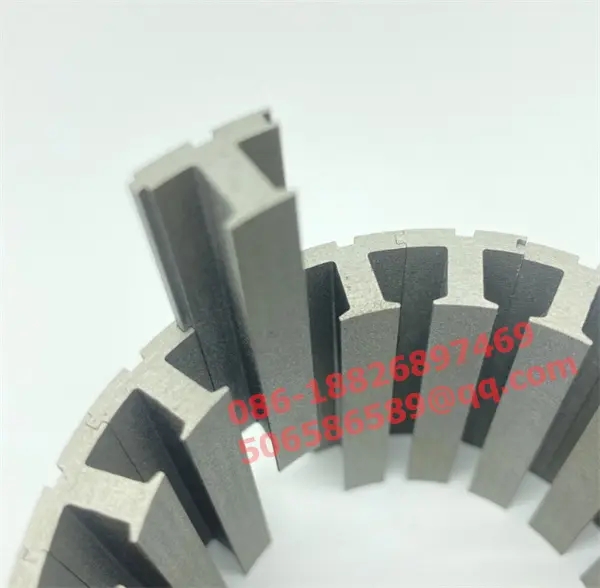

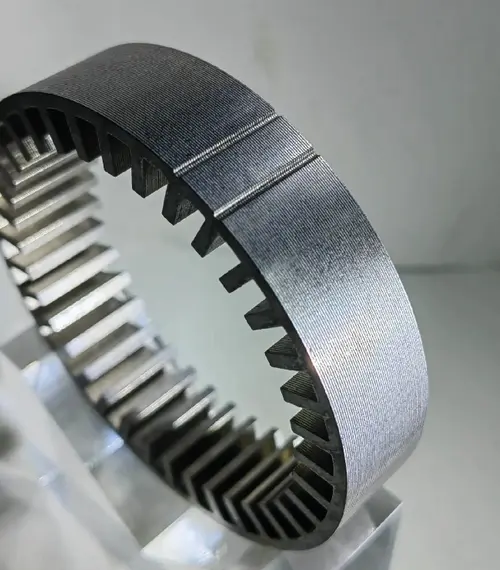

กองการเคลือบด้วยมอเตอร์ซึ่งเป็นการผสมผสานของชั้นที่จัดเรียงอย่างพิถีพิถัน ก่อให้เกิดแกนหลักของการใช้งานทางอุตสาหกรรมหลายประเภท โดยทั่วไปแล้วกองโรเตอร์และสเตเตอร์จะประกอบด้วยแผ่นโลหะเคลือบ ซึ่งจัดเรียงอย่างมีกลยุทธ์เพื่อเพิ่มประสิทธิภาพ ความสำคัญของสิ่งเหล่านี้ครอบคลุมอุตสาหกรรมที่หลากหลาย ตั้งแต่ยานยนต์ไปจนถึงอิเล็กทรอนิกส์

องค์ประกอบที่เป็นเอกลักษณ์ของชั้นเคลือบถูกออกแบบมาเพื่อเพิ่มประสิทธิภาพคุณสมบัติทางไฟฟ้าและแม่เหล็ก ทำให้เป็นสิ่งที่ขาดไม่ได้ในการผลิตมอเตอร์ การทำความเข้าใจการออกแบบที่ซับซ้อนและความแตกต่างในการใช้งานเป็นกุญแจสำคัญในการควบคุมศักยภาพอย่างเต็มที่ในการเพิ่มประสิทธิภาพของมอเตอร์

ในกระบวนการผลิต แผงเหล่านี้ทำหน้าที่เป็นองค์ประกอบพื้นฐาน ซึ่งมีอิทธิพลต่อประสิทธิภาพโดยรวมและความน่าเชื่อถือของมอเตอร์ในทุกช่วงการใช้งาน

กองเคลือบพันธะคืออะไร?

กองการเคลือบมอเตอร์พันธะเกี่ยวข้องกับการหลอมรวมชั้นเชิงกลยุทธ์โดยใช้วิธีการติดกาว ซึ่งเป็นกระบวนการที่สำคัญในขอบเขตการผลิตต่างๆ เทคโนโลยีการติดยึดโดยใช้สารยึดติดที่หลากหลาย ทำให้เกิดโครงสร้างที่เหนียวแน่นภายในชั้นเคลือบ เทคนิคนี้ช่วยให้มั่นใจได้ถึงการยึดเกาะที่แข็งแกร่ง ช่วยเพิ่มความแข็งแรงและความทนทานโดยรวมของชั้นเคลือบ วิธีการทั่วไปคือการติดด้วยกาวและการติดในตัวเอง

สารยึดเกาะทั่วไป ได้แก่ อีพอกซี โพลียูรีเทน และอะคริลิก ซึ่งแต่ละชนิดได้รับการปรับแต่งให้เหมาะกับความต้องการใช้งานเฉพาะด้าน การสำรวจประเภทของสารช่วยยึดเหนี่ยวและคุณลักษณะเฉพาะของสารให้ข้อมูลเชิงลึกที่มีคุณค่าในกระบวนการคัดเลือก ช่วยให้ผู้ผลิตสามารถตัดสินใจโดยใช้ข้อมูลรอบด้านตามความต้องการเฉพาะของการใช้งานกองการเคลือบมอเตอร์ไฟฟ้าของตน

ข้อดีของการยึดติดกองการเคลือบแกนมอเตอร์

ความสมบูรณ์ของโครงสร้างที่เพิ่มขึ้น

การยึดเหนี่ยวช่วยให้มั่นใจถึงการเชื่อมต่อที่แข็งแกร่งและเหนียวแน่นระหว่างการเคลือบ

ลดค่าใช้จ่าย

โดยทั่วไป กระบวนการเชื่อมจะประหยัดกว่า ซึ่งช่วยลดต้นทุนการผลิตโดยรวม

ความเข้ากันได้ของวัสดุ

การติดยึดรองรับวัสดุหลากหลายประเภท ให้ความยืดหยุ่นในการออกแบบ

น้ำหนักลดลง

วิธีการติดมักจะส่งผลให้โครงสร้างมีน้ำหนักเบากว่า ซึ่งเป็นประโยชน์ในการใช้งานที่น้ำหนักเป็นปัจจัยสำคัญ

การหน่วงการสั่นสะเทือน

การยึดติดสามารถดูดซับแรงสั่นสะเทือน ส่งผลให้ประสิทธิภาพของมอเตอร์ดีขึ้น

ข้อเสียของการยึดติดกองการเคลือบแกนมอเตอร์

ความมั่นคงในระยะยาว

กาวที่ใช้ในการติดอาจเสื่อมสภาพเมื่อเวลาผ่านไป ส่งผลต่อความเสถียร

เวลาการรักษาเริ่มต้น

กระบวนการติดอาจต้องใช้เวลาเพิ่มเติมในการแข็งตัวหรือการตั้งค่า ซึ่งส่งผลต่อความเร็วในการผลิต

ผลกระทบต่อสิ่งแวดล้อม

สารยึดเกาะบางชนิดอาจมีข้อพิจารณาด้านสิ่งแวดล้อม

จำกัด เฉพาะวัสดุบางอย่าง

แม้ว่าการติดจะใช้งานได้หลากหลาย แต่การติดอาจมีข้อจำกัดกับวัสดุบางชนิด

ศักยภาพในการเพิ่มน้ำหนัก

การติดแน่นอาจทำให้มีน้ำหนักเพิ่มขึ้น ซึ่งอาจเป็นปัญหาในการใช้งานที่ไวต่อน้ำหนัก

การประยุกต์ใช้พันธะเคลือบมอเตอร์ในอุตสาหกรรมต่างๆ

กองการเคลือบสเตเตอร์และโรเตอร์มีการใช้งานอย่างแพร่หลายในอุตสาหกรรมที่หลากหลาย ซึ่งเป็นตัวอย่างให้เห็นถึงความอเนกประสงค์และความสามารถในการปรับตัว

ในภาคยานยนต์ ผู้ผลิตใช้การยึดเหนี่ยวสำหรับแกนเคลือบในมอเตอร์ไฟฟ้า เพื่อเพิ่มประสิทธิภาพ อุตสาหกรรมการบินและอวกาศจะได้รับประโยชน์จากการลดน้ำหนักที่เกิดขึ้นได้จากการเชื่อมติด ซึ่งมีส่วนช่วยในเรื่องประสิทธิภาพการใช้เชื้อเพลิง

ภายในขอบเขตอิเล็กทรอนิกส์ การขาดดุลพิสูจน์ให้เห็นถึงความสำคัญในการผลิตหม้อแปลงและส่วนประกอบแม่เหล็ก ในภาคส่วนพลังงานทดแทน มีการใช้พันธะในการผลิตแกนเครื่องกำเนิดไฟฟ้า เพื่อเพิ่มประสิทธิภาพการทำงาน

เมื่อเปลี่ยนมาสู่วงการแพทย์ มีการใช้ชั้นเคลือบประสานในการผลิตอุปกรณ์วินิจฉัย การใช้งานที่หลากหลายเหล่านี้เน้นย้ำถึงอุตสาหกรรมที่หลากหลายซึ่งได้รับประโยชน์จากข้อดีของชั้นการเคลือบแบบยึดติด

กองเคลือบเชื่อมคืออะไร?

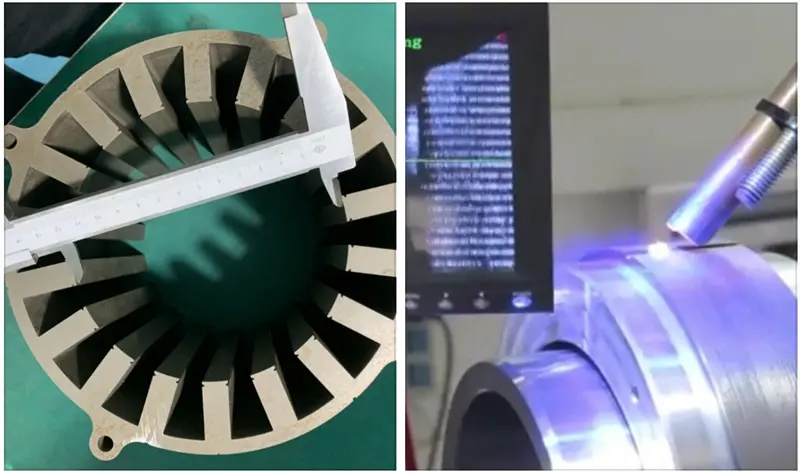

กองการเคลือบการเชื่อมเกี่ยวข้องกับการหลอมรวมชั้นต่างๆ ผ่านการใช้ความร้อนและความดัน ทำให้เกิดโครงสร้างที่เป็นหนึ่งเดียว ตามวิธีการ การเชื่อมเป็นกระบวนการที่แข็งแกร่งซึ่งนำวัสดุเคลือบมารวมกันอย่างลงตัว

เทคนิคการเชื่อมต่างๆ มีส่วนช่วยในกระบวนการนี้ รวมถึงการเชื่อมด้วยเลเซอร์ การเชื่อม TIG (ก๊าซเฉื่อยทังสเตน) และการเชื่อม MAG (Metal Active Gas) การเชื่อมด้วยเลเซอร์ใช้ลำแสงที่มีความเข้มข้นเพื่อความแม่นยำ ในขณะที่การเชื่อม TIG จะใช้อิเล็กโทรดทังสเตนเพื่อสร้างพันธะที่แข็งแกร่ง ในทางกลับกัน การเชื่อม MAG จะใช้ก๊าซป้องกันสำหรับกระบวนการฟิวชัน แต่ละเทคนิคมีข้อดีเฉพาะตัว เพื่อรองรับความต้องการกองซ้อนการเคลือบเหล็กด้วยไฟฟ้าที่หลากหลาย

ข้อดีของการเชื่อมกองเคลือบ

มีความแข็งแรงสูง

การเชื่อมจะสร้างพันธะที่แข็งแกร่ง ช่วยให้มั่นใจในความสมบูรณ์ของโครงสร้าง

ประสิทธิภาพ

เทคนิคการเชื่อมต่างๆ ช่วยให้การประกอบรวดเร็วและมีประสิทธิภาพ

ความเก่งกาจ

การเชื่อมเหมาะกับวัสดุหลายประเภท จึงเป็นการขยายขอบเขตการใช้งาน

ความแม่นยำ

เทคนิคเช่นการเชื่อมด้วยเลเซอร์ช่วยให้สามารถควบคุมกระบวนการฟิวชันได้อย่างแม่นยำ

อายุยืนยาว

รอยเชื่อมมักจะแสดงความทนทานในระยะยาว

ข้อเสียของการเชื่อมกองเคลือบ

โซนได้รับผลกระทบจากความร้อน

วิธีการเชื่อมบางวิธีทำให้เกิดโซนที่ได้รับผลกระทบจากความร้อน ซึ่งอาจส่งผลต่อคุณสมบัติของวัสดุ

ค่าใช้จ่าย

อุปกรณ์เริ่มต้นและค่าติดตั้งสำหรับการเชื่อมอาจสูงกว่านี้

ความซับซ้อน

เทคนิคการเชื่อมบางอย่างต้องใช้ผู้ปฏิบัติงานที่มีทักษะ ซึ่งเพิ่มความซับซ้อนให้กับกระบวนการผลิต

การบิดเบือนที่อาจเกิดขึ้น

การเชื่อมอาจทำให้วัสดุบางบิดเบี้ยว ส่งผลต่อความแม่นยำของมิติ

ผลกระทบต่อสิ่งแวดล้อม

กระบวนการเชื่อมบางอย่างอาจก่อให้เกิดควัน ทำให้เกิดความกังวลด้านสิ่งแวดล้อม

การพิจารณาปัจจัยเหล่านี้อย่างรอบคอบถือเป็นสิ่งสำคัญในการกำหนดแนวทางการเชื่อมที่เหมาะสมที่สุดสำหรับการใช้งานกองซ้อนการเคลือบเฉพาะ

การประยุกต์ใช้การเคลือบมอเตอร์เชื่อม

การเคลือบมอเตอร์ไฟฟ้าสำหรับงานเชื่อมพบการใช้งานที่หลากหลายในอุตสาหกรรมต่างๆ ซึ่งแสดงให้เห็นถึงความคล่องตัวและประสิทธิผล

ในภาคยานยนต์ มีการใช้การเชื่อมเพื่อประกอบการเคลือบมอเตอร์ เพื่อให้มั่นใจถึงการเชื่อมต่อที่แข็งแกร่งสำหรับระบบขับเคลื่อนของรถยนต์ไฟฟ้า อุตสาหกรรมการบินและอวกาศใช้การเชื่อมเพื่อสร้างส่วนประกอบมอเตอร์ที่ทนทานและน้ำหนักเบา ซึ่งช่วยเพิ่มประสิทธิภาพการใช้เชื้อเพลิง

นอกจากนี้ การเคลือบมอเตอร์สำหรับการเชื่อมยังมีบทบาทสำคัญในการผลิตมอเตอร์อุตสาหกรรม ซึ่งความน่าเชื่อถือและประสิทธิภาพเป็นสิ่งสำคัญยิ่ง

ในภาคพลังงานทดแทน การเชื่อมเป็นสิ่งสำคัญสำหรับการผลิตแกนเครื่องกำเนิดไฟฟ้าและสนับสนุนการผลิตโซลูชั่นพลังงานที่ยั่งยืน การใช้งานที่หลากหลายเหล่านี้เน้นย้ำถึงประโยชน์ใช้สอยที่แพร่หลายของการเชื่อมในการเพิ่มประสิทธิภาพการทำงานของมอเตอร์ในภาคส่วนต่างๆ

การวิเคราะห์เปรียบเทียบ: พันธะกับการเชื่อม

|

ความสมบูรณ์ของโครงสร้างและความทนทาน |

เมื่อเปรียบเทียบการติดและการเชื่อมในชั้นเคลือบ การเชื่อมมักจะให้ความสมบูรณ์ของโครงสร้างที่สูงกว่าเนื่องจากการหลอมรวมของวัสดุ ช่วยเพิ่มความทนทาน การติดยึดอาศัยกาว และถึงแม้จะมีประสิทธิภาพแต่ก็อาจมีความเสถียรในระยะยาวด้วย |

|---|---|

|

ผลกระทบด้านต้นทุน |

การเชื่อมอาจมีต้นทุนเริ่มแรกที่สูงขึ้นเนื่องจากความต้องการอุปกรณ์และแรงงานที่มีทักษะ ในทางกลับกัน โดยทั่วไปการติดกาวจะคุ้มค่ากว่า ทำให้เป็นตัวเลือกที่ดีสำหรับโครงการที่คำนึงถึงงบประมาณ |

|

ประสิทธิภาพการผลิต |

กระบวนการเชื่อม โดยเฉพาะกระบวนการอัตโนมัติ มีแนวโน้มที่จะรวดเร็วยิ่งขึ้น ซึ่งช่วยเพิ่มประสิทธิภาพในการผลิต แม้ว่าการติดจะมีประสิทธิภาพ แต่ก็อาจต้องใช้เวลาในการบ่มหรือการตั้งค่านานกว่า ซึ่งส่งผลต่อความเร็วในการผลิตโดยรวม |

|

ข้อพิจารณาด้านสิ่งแวดล้อม |

ในแง่ของผลกระทบต่อสิ่งแวดล้อม การเชื่อมมักมีการปล่อยก๊าซคาร์บอนไดออกไซด์ต่ำกว่า เนื่องจากกระบวนการเชื่อมบางอย่างอาจทำให้เกิดการปล่อยก๊าซเรือนกระจกได้ การติดถือเป็นทางเลือกที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น ซึ่งสอดคล้องกับหลักปฏิบัติด้านการผลิตที่ยั่งยืน |

|

ความยืดหยุ่นในการปรับแต่งและการออกแบบ |

การติดยึดช่วยให้การออกแบบมีความยืดหยุ่นมากขึ้น เนื่องจากสามารถใช้งานร่วมกับวัสดุได้หลายประเภท การเชื่อมแม้จะใช้งานได้หลากหลาย แต่ก็มีข้อจำกัดขึ้นอยู่กับความเข้ากันได้ของวัสดุ ซึ่งส่งผลต่อความยืดหยุ่นในการออกแบบ การพิจารณาความต้องการในการปรับแต่งอย่างรอบคอบเป็นสิ่งสำคัญในกระบวนการตัดสินใจ |

ปัจจัยที่มีอิทธิพลต่อการเลือกวิธีการ

ประเภทวัสดุและคุณสมบัติ

ทางเลือกระหว่างการติดและการเชื่อมสำหรับชั้นเคลือบได้รับอิทธิพลอย่างมากจากธรรมชาติและคุณสมบัติของวัสดุ แม้ว่าการเชื่อมจะเชี่ยวชาญในการหลอมโลหะหลายชนิด การเชื่อมจะช่วยให้เข้ากันได้กับวัสดุหลายประเภท รวมถึงคอมโพสิตและโพลีเมอร์

การพิจารณาต้นทุน:

ต้นทุนมีบทบาทสำคัญในการเลือกวิธีการ การเชื่อมมักเกี่ยวข้องกับค่าใช้จ่ายเริ่มต้นที่สูงขึ้น เนื่องจากความต้องการอุปกรณ์และแรงงานที่มีทักษะ ในทางกลับกัน การติดมักจะมีความคุ้มค่ามากกว่า ทำให้เป็นตัวเลือกที่น่าสนใจสำหรับโครงการที่มีข้อจำกัดด้านงบประมาณ

ความเร็วในการผลิตและประสิทธิภาพ

ในขอบเขตของการผลิตที่เปลี่ยนแปลงไปอย่างรวดเร็ว ความเร็วในการผลิตและประสิทธิภาพเป็นสิ่งสำคัญยิ่ง การเชื่อม โดยเฉพาะกระบวนการอัตโนมัติ โดยทั่วไปจะเร็วกว่าการเชื่อมติด ซึ่งช่วยเพิ่มประสิทธิภาพการผลิตโดยรวม ความเร่งด่วนของโครงการและระยะเวลาที่ต้องการควรได้รับการชั่งน้ำหนักอย่างระมัดระวังเมื่อพิจารณาวิธีการผลิตกองเคลือบที่เหมาะสม

บทสรุป

โดยสรุป การทำความเข้าใจความแตกต่างระหว่างชั้นเคลือบแบบเชื่อมและแบบเชื่อมถือเป็นสิ่งสำคัญในการเพิ่มประสิทธิภาพกระบวนการผลิต ด้วยการสรุปประเด็นสำคัญที่เน้นไว้ในการสำรวจนี้ ผู้ผลิตจึงสามารถตัดสินใจโดยใช้ข้อมูลรอบด้านเกี่ยวกับวิธีการที่เหมาะสมสำหรับความต้องการเฉพาะของตนได้

ในขณะที่อุตสาหกรรมต่างๆ พัฒนาขึ้น ความก้าวหน้าอย่างต่อเนื่องในเทคโนโลยีการเชื่อมและการเชื่อมทำให้เกิดความเป็นไปได้ที่น่าตื่นเต้น โดยเน้นย้ำถึงความสำคัญของการติดตามการพัฒนาเหล่านี้เพื่อเพิ่มประสิทธิภาพและความสามารถในการแข่งขันในภูมิทัศน์แบบไดนามิกของการผลิตกองเคลือบ

คำถามที่พบบ่อย

เทคนิคการเคลือบพันธะคืออะไร?

การเคลือบติดเกี่ยวข้องกับการเชื่อมชั้นต่างๆ โดยใช้วิธีกาว ทำให้เกิดโครงสร้างที่เป็นหนึ่งเดียว สารยึดติด เช่น อีพอกซีหรือโพลียูรีเทนถูกนำมาใช้เพื่อสร้างพันธะเหนียว ซึ่งช่วยเพิ่มความแข็งแรงและความทนทานในชั้นเคลือบ

การเคลือบสเตเตอร์เข้าด้วยกันได้อย่างไร?

การเคลือบสเตเตอร์มักเชื่อมต่อกันด้วยวิธีการเชื่อมหรือการเชื่อม การเชื่อมใช้ความร้อนและแรงดันในการหลอมเหลว ในขณะที่การติดประสานจะใช้กาวเพื่อสร้างโครงสร้างที่เหนียวแน่นในส่วนประกอบของมอเตอร์

อะไรคือความแตกต่างหลักระหว่างกองเคลือบพันธะและการเชื่อม?

ความแตกต่างที่สำคัญอยู่ที่วิธีการต่างๆ—การติดยึดอาศัยกาวสำหรับการทำงานร่วมกัน ให้ความยืดหยุ่นในการออกแบบ ในขณะที่การเชื่อมเกี่ยวข้องกับการหลอมรวมสำหรับการเชื่อมต่อที่แข็งแกร่ง ให้ความสมบูรณ์ของโครงสร้างที่สูงขึ้นและความทนทานในชั้นการเคลือบ

การเลือกระหว่างการเชื่อมและการเชื่อมส่งผลต่อต้นทุนการผลิตอย่างไร

ต้นทุนการผลิตขึ้นอยู่กับการเลือกวิธี โดยทั่วไปการเชื่อมจะมีต้นทุนเริ่มแรกสูงกว่าเนื่องจากอุปกรณ์และแรงงานที่มีทักษะ ในขณะที่การเชื่อมมักมีความคุ้มค่ามากกว่า ทำให้ได้เปรียบสำหรับโครงการที่ต้องคำนึงถึงงบประมาณ

น้ำยาเคลือบเงา (Backlack) เคลือบ - ดำเนินการทันที!

นำคุณภาพและประสิทธิภาพที่เหนือชั้นมาสู่ผลิตภัณฑ์ของคุณด้วยโซลูชันการติดเคลือบขั้นสูงของเรา วางใจในความเชี่ยวชาญของเราในการปรับปรุงความสมบูรณ์ของโครงสร้าง ลดการสั่นสะเทือน และเพิ่มประสิทธิภาพการถ่ายโอนพลังงานแม่เหล็ก ติดต่อเราตอนนี้!

คุณอาจจะสนใจด้วย