Birbirine bağlanan malzeme katmanlarından oluşan laminasyon yığınları, endüstriler arasında çok önemli bir rol oynamaktadır. Birleştirme ve kaynak laminasyon yığınları yöntemleri arasındaki seçim, bu yığınların yapısal bütünlüğünü ve performansını önemli ölçüde etkiler.

Bu makalede, uygun tekniğin seçilmesiyle ilgili önemli karar verme sürecini ele alacağız. Dayanıklılığı ve işlevselliği optimize etmek için birleştirme ve kaynaklamanın nüanslarını anlamak zorunlu hale gelir.

Sonraki bölümlerde her yöntem incelenecek ve uygulamaları, avantajları ve dezavantajları hakkında bilgi verilecektir. Bu kapsamlı analiz, üreticilere başarılı laminasyon yığını üretimi için bilinçli kararlar alma konusunda rehberlik etmeyi amaçlamaktadır.

Motorlu Laminasyon Yığınları Nelerdir?

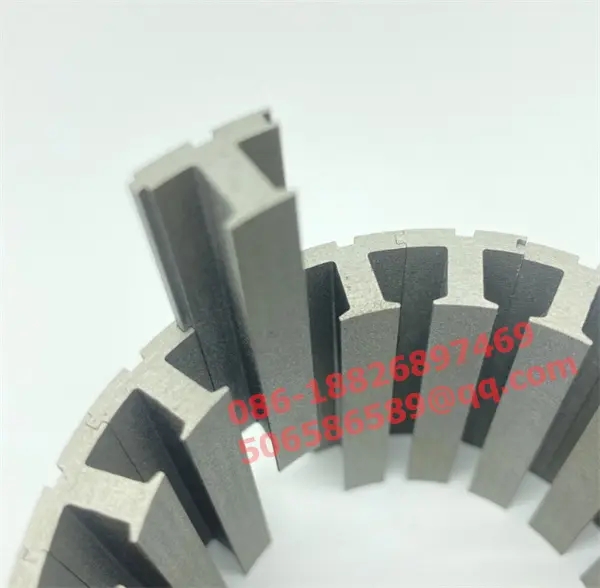

Titizlikle düzenlenmiş katmanların birleşimi olan motor laminasyon yığınları birçok endüstriyel uygulamanın temelini oluşturur. Bu rotor ve stator yığınları tipik olarak verimliliği artırmak için stratejik olarak düzenlenmiş lamine metal levhalardan oluşur. Önemleri otomotivden elektroniğe kadar çeşitli endüstrileri kapsamaktadır.

Laminasyon yığınlarının benzersiz bileşimi, elektriksel ve manyetik özellikleri optimize edecek şekilde tasarlanmıştır ve bu da onları motor üretiminde vazgeçilmez kılar. Karmaşık tasarım ve uygulama nüanslarını anlamak, motor performansını artırma konusundaki potansiyellerinin tamamını kullanmanın anahtarıdır.

Üretim süreçlerinde bu yığınlar, çeşitli uygulamalardaki motorların genel verimliliğini ve güvenilirliğini etkileyen temel unsurlar olarak görev yapar.

Laminasyon Yığınlarının Yapıştırılması Nedir?

Motorlu laminasyon yığınlarının yapıştırılması, çeşitli üretim alanlarında hayati önem taşıyan bir süreç olan, yapıştırma yöntemleri kullanılarak katmanların stratejik olarak birleştirilmesini içerir. Çeşitli yapıştırıcı maddelerin kullanıldığı yapıştırma teknolojisi, lamine katmanlar içerisinde yapışkan bir yapı oluşturur. Bu teknik, sağlam bir yapışma sağlayarak laminasyon yığınının genel gücünü ve dayanıklılığını artırır. Yaygın yöntemler yapışkan bağlama ve kendi kendine bağlanmadır.

Yaygın bağlama maddeleri arasında her biri özel uygulama ihtiyaçlarına göre uyarlanmış epoksiler, poliüretanlar ve akrilikler bulunur. Bağlayıcı madde türlerinin ve benzersiz özelliklerinin araştırılması, seçim sürecine ilişkin değerli bilgiler sağlayarak üreticilerin, elektrik motoru laminasyon yığını uygulamalarının özel gereksinimlerine dayalı olarak bilinçli kararlar almasına olanak tanır.

Motor Çekirdekli Laminasyon Yığınlarının Bağlanmasının Avantajları

Gelişmiş Yapısal Bütünlük

Bağlama, laminasyonlar arasında güçlü ve yapışkan bir bağlantı sağlar.

Maliyet etkinliği

Genel olarak yapıştırma işlemleri daha ekonomiktir ve genel üretim maliyetlerini azaltır.

Malzeme Uyumluluğu

Bonding, tasarımda esneklik sunan çok çeşitli malzemeleri barındırır.

Azaltılmış Ağırlık

Bağlama yöntemleri genellikle daha hafif yapılarla sonuçlanır ve ağırlığın kritik bir faktör olduğu uygulamalarda avantajlıdır.

Titreşim sönümlemesi

Bağlama, titreşimleri emerek motor performansının artmasına katkıda bulunabilir.

Motor Çekirdekli Laminasyon Yığınlarının Bağlanmasının Dezavantajları

Uzun vadeli istikrar

Yapıştırmada kullanılan yapıştırıcılar zamanla bozularak stabiliteyi etkileyebilir.

İlk İyileşme Süresi

Yapıştırma işlemleri, kürleme veya sertleşme için ek süre gerektirebilir ve bu da üretim hızını etkileyebilir.

Çevresel Etki

Bazı bağlama maddelerinin çevresel etkileri olabilir.

Belirli Malzemelerle Sınırlıdır

Çok yönlü olmasına rağmen yapıştırmanın belirli malzemelerle sınırlamaları olabilir.

Potansiyel Kilo Artışı

Bağlama, ağırlığa duyarlı uygulamalarda endişe yaratabilecek ilave ağırlık oluşturabilir.

Farklı Endüstrilerde Motor Laminasyon Yapıştırma Uygulamaları

Stator ve rotor laminasyon yığınlarının birleştirilmesi, çok yönlülüğünü ve uyarlanabilirliğini örneklendirerek çeşitli endüstrilerde yaygın uygulamalar bulmaktadır.

Otomotiv sektöründe üreticiler, elektrik motorlarındaki lamine çekirdekler için birleştirmeyi kullanarak verimliliği artırıyor. Havacılık ve uzay endüstrisi, yapıştırma yoluyla elde edilen ağırlık azaltımından faydalanarak yakıt verimliliğine katkıda bulunuyor.

Elektronik alanında, transformatörlerin ve manyetik bileşenlerin imalatında geri boşluk çok önemlidir. Yenilenebilir enerji sektöründe, jeneratör çekirdeklerinin imalatında bağlama kullanılarak performans optimize edilir.

Tıp alanına geçişle birlikte teşhis cihazlarının üretiminde bonding laminasyon yığınlarından yararlanılmaktadır. Bu çeşitli uygulamalar, bağlı laminasyon yığınlarının avantajlarından yararlanan geniş endüstri yelpazesinin altını çiziyor.

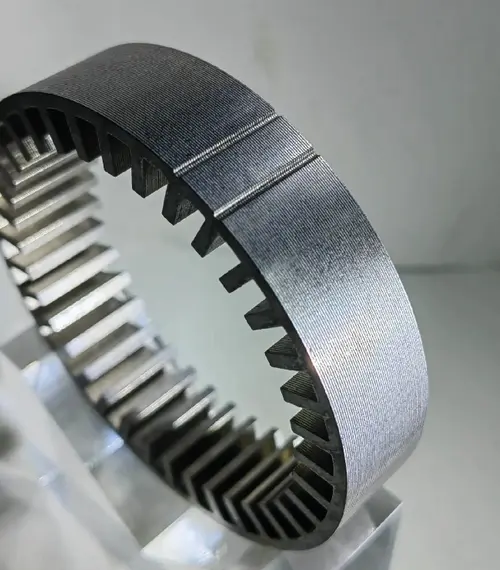

Kaynak Laminasyon Yığınları Nedir?

Kaynaklı laminasyon yığınları, ısı ve basınç uygulaması yoluyla katmanların kaynaşmasını içerir ve birleşik bir yapı oluşturur. Yöntem olarak kaynak, lamine malzemeleri kusursuz bir şekilde bir araya getiren sağlam bir işlemdir.

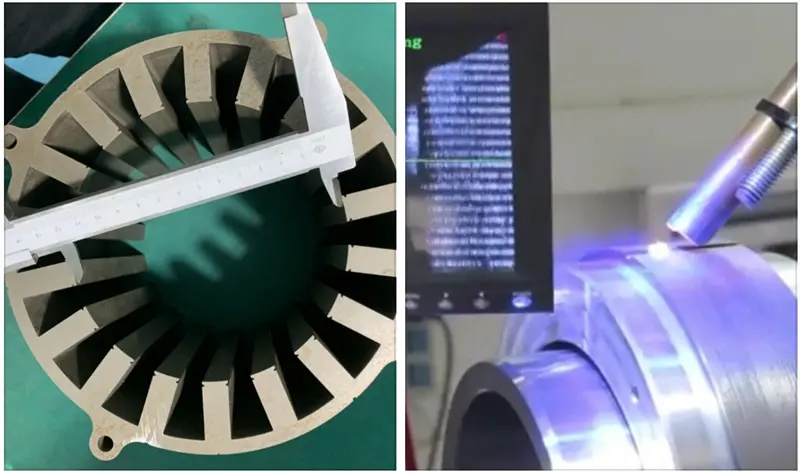

Lazer kaynağı, TIG (Tungsten İnert Gaz) kaynağı ve MAG (Metal Aktif Gaz) kaynağı dahil olmak üzere çeşitli kaynak teknikleri bu sürece katkıda bulunur. Lazer kaynağında hassaslık için konsantre bir ışık huzmesi kullanılırken, TIG kaynağında güçlü bir bağ oluşturmak için bir tungsten elektrot kullanılır. MAG kaynağı ise füzyon işlemi için koruyucu bir gaz kullanır. Her teknik, çeşitli elektrikli çelik laminasyon yığını gereksinimlerine hitap eden benzersiz avantajlar sunar.

Kaynak Laminasyon Yığınlarının Avantajları

Yüksek güç

Kaynak, yapısal bütünlüğü sağlayan sağlam bağlar oluşturur.

Yeterlik

Çeşitli kaynak teknikleri hızlı ve verimli montaj sunar.

Çok yönlülük

Kaynak, uygulama aralığını genişleterek geniş bir malzeme yelpazesine uygundur.

Kesinlik

Lazer kaynağı gibi teknikler füzyon süreci üzerinde hassas kontrol sağlar.

Uzun ömür

Kaynaklı bağlantılar genellikle uzun süreler boyunca dayanıklılık gösterir.

Kaynak Laminasyon Yığınlarının Dezavantajları

Sıcaktan etkilenmiş alan

Bazı kaynak yöntemleri, potansiyel olarak malzeme özelliklerini etkileyen, ısıdan etkilenen bir bölge oluşturur.

Maliyet

Kaynak için ilk ekipman ve kurulum maliyetleri daha yüksek olabilir.

Karmaşıklık

Bazı kaynak teknikleri yetenekli operatörler gerektirir ve bu da üretim sürecine karmaşıklık katar.

Potansiyel Bozulma

Kaynak, ince malzemeleri bozarak boyutsal doğruluğu etkileyebilir.

Çevresel Etki

Bazı kaynak işlemleri duman üreterek çevresel kaygılara yol açabilir.

Belirli laminasyon yığını uygulamaları için en uygun kaynak yaklaşımını belirlemek için bu faktörlerin dikkatli bir şekilde değerlendirilmesi önemlidir.

Kaynak Motoru Laminasyonlarının Uygulamaları

Kaynaklı elektrik motoru laminasyonları, çok yönlülüğünü ve etkinliğini sergileyen endüstrilerde geniş uygulamalar bulmaktadır.

Otomotiv sektöründe motor laminasyonlarının montajında kaynak kullanılarak elektrikli araç tahrik sistemleri için sağlam bağlantılar sağlanır. Havacılık ve uzay endüstrisi, dayanıklı ve hafif motor bileşenleri oluşturmak için kaynak kullanıyor ve bu da yakıt verimliliğine katkıda bulunuyor.

Ayrıca kaynak motoru laminasyonları, güvenilirliğin ve verimliliğin en üst düzeyde olduğu endüstriyel motorların üretiminde önemli bir rol oynamaktadır.

Yenilenebilir enerji sektöründe kaynak, jeneratör çekirdeklerinin imalatı ve sürdürülebilir enerji çözümlerinin üretiminin desteklenmesi açısından hayati öneme sahiptir. Bu çeşitli uygulamalar, çeşitli sektörlerde motor performansını optimize etmede kaynağın yaygın kullanımını vurgulamaktadır.

Karşılaştırmalı Analiz: Bağlama ve Kaynaklama

|

Yapısal Bütünlük ve Dayanıklılık |

Laminasyon yığınlarında birleştirme ve kaynaklamayı karşılaştırırken kaynak, malzemelerin kaynaşması nedeniyle genellikle daha yüksek yapısal bütünlük sağlar ve dayanıklılığı artırır. Bağlama yapıştırıcılara dayanır ve etkili olmasına rağmen uzun vadeli stabilite dikkate alınabilir. |

|---|---|

|

Maliyet Etkileri |

Kaynak, ekipman ve vasıflı işgücü gereklilikleri nedeniyle daha yüksek başlangıç maliyetlerine neden olabilir. Tersine, birleştirme genellikle daha uygun maliyetlidir ve bu da onu bütçe bilincine sahip projeler için uygun bir seçenek haline getirir. |

|

Üretim verimliliği |

Kaynak işlemleri, özellikle de otomatikleştirilmiş olanlar, daha hızlı olma eğilimindedir ve üretim verimliliğini artırır. Bağlama etkili olmasına rağmen kürleme veya sertleşme için daha fazla zaman gerektirebilir ve bu da genel üretim hızını etkileyebilir. |

|

Çevresel hususlar |

Çevresel etki açısından, belirli kaynak işlemleri emisyon üretebileceğinden, yapıştırma genellikle daha düşük bir karbon ayak izine sahiptir. Yapıştırma, sürdürülebilir üretim uygulamalarıyla uyumlu, daha yeşil bir seçenek olarak değerlendiriliyor. |

|

Özelleştirme ve Tasarımda Esneklik |

Bonding, çok çeşitli malzemelerle uyumluluğu nedeniyle tasarımda daha fazla esneklik sunar. Kaynak, çok yönlü olmasına rağmen, malzeme uyumluluğuna bağlı olarak tasarım esnekliğini etkileyen sınırlamalara sahip olabilir. Özelleştirme ihtiyaçlarının dikkatli bir şekilde değerlendirilmesi karar verme sürecinde çok önemlidir. |

Yöntem Seçimini Etkileyen Faktörler

Malzeme Cinsi ve Özellikleri

Laminasyon yığınları için yapıştırma ve kaynaklama arasındaki seçim, malzemenin doğasından ve özelliklerinden önemli ölçüde etkilenir. Kaynak, çeşitli metallerin kaynaştırılmasında ustalık sağlarken, birleştirme, kompozitler ve polimerler de dahil olmak üzere daha geniş bir malzeme yelpazesiyle uyumluluk sunar.

Maliyet Hususları:

Maliyet, yöntem seçiminde önemli bir rol oynar. Kaynak genellikle ekipman ve vasıflı işgücü gereklilikleri nedeniyle daha yüksek başlangıç masrafları gerektirir. Öte yandan bonding daha uygun maliyetli olma eğiliminde olduğundan bütçe kısıtlaması olan projeler için cazip bir seçenek haline geliyor.

Üretim Hızı ve Verimliliği

Hızlı tempolu üretim alanında, üretim hızı ve verimliliği çok önemlidir. Kaynak, özellikle de otomatikleştirilmiş işlemler genellikle birleştirmeden daha hızlıdır ve genel üretim verimliliğinin artmasına katkıda bulunur. Uygun laminasyon yığını imalat yöntemini belirlerken projenin aciliyeti ve istenen zaman çizelgeleri dikkatle tartılmalıdır.

Çözüm

Sonuç olarak, yapıştırma ve kaynaklı laminasyon yığınlarının nüanslarını anlamak, üretim süreçlerini optimize etmek için çok önemlidir. Bu araştırmada vurgulanan önemli noktaları özetlemek suretiyle üreticiler, kendi özel ihtiyaçlarına uygun yöntem konusunda bilinçli kararlar alabilirler.

Endüstriler geliştikçe, birleştirme ve kaynak teknolojilerindeki sürekli ilerleme, heyecan verici olanaklar vaat ediyor ve laminasyon yığını imalatının dinamik ortamında artan verimlilik ve rekabet gücü için bu gelişmelere ayak uydurmanın önemini vurguluyor.

SSS

Laminasyon Yapıştırma Tekniği Nedir?

Laminasyon yapıştırma, katmanların yapışkan yöntemler kullanılarak birleştirilmesini ve birleşik bir yapı oluşturulmasını içerir. Epoksiler veya poliüretanlar gibi yapışkan maddeler, laminasyon yığınlarında gücü ve dayanıklılığı artıran, yapışkan bir bağ oluşturmak için uygulanır.

Stator Laminasyonları Nasıl Birleştirilir?

Stator laminasyonları genellikle kaynak veya yapıştırma yöntemleriyle birleştirilir. Kaynakta füzyon için ısı ve basınç kullanılırken yapıştırmada motor bileşenlerinde yapışkan bir yapı oluşturmak için yapıştırıcılar kullanılır.

Yapıştırma ve Kaynak Laminasyon Yığınları Arasındaki Temel Farklar Nelerdir?

Temel ayrımlar yöntemlerde yatmaktadır; yapıştırma, tasarım esnekliği sunan yapışma için yapıştırıcılara dayanırken kaynak, laminasyon yığınlarında daha yüksek yapısal bütünlük ve dayanıklılık sağlayan sağlam bağlantılar için füzyonu içerir.

Yapıştırma ve Kaynak Arasındaki Seçim Üretim Maliyetini Nasıl Etkiler?

Üretim maliyeti yöntem seçiminden etkilenir. Kaynak genellikle ekipman ve vasıflı işgücü nedeniyle daha yüksek başlangıç maliyetlerine neden olurken, birleştirme genellikle daha uygun maliyetli olduğundan bütçe hususları olan projeler için avantajlı hale gelir.

Yapıştırma verniği (Backlack) Laminasyon - Hemen Harekete Geçin!

Gelişmiş laminasyon yapıştırma çözümlerimizle ürünlerinize benzersiz kalite ve performans kazandırın. Yapısal bütünlüğü geliştirmek, titreşimi azaltmak ve manyetik enerji aktarımını optimize etmek için uzmanlığımıza güvenin. Şimdi bizimle iletişime geçin!

Ayrıca ilginizi çekebilir