Laminointipinot, jotka koostuvat toisiinsa liimatuista kerroksista, ovat keskeisessä asemassa eri toimialoilla. Valinta liimaus- ja hitsauspinojen välillä vaikuttaa merkittävästi näiden pinojen rakenteelliseen eheyteen ja suorituskykyyn.

Tässä artikkelissa perehdymme ratkaisevaan päätöksentekoprosessiin sopivan tekniikan valinnassa. Liimauksen ja hitsauksen vivahteiden ymmärtäminen on välttämätöntä kestävyyden ja toimivuuden optimoimiseksi.

Seuraavissa osissa tarkastellaan kutakin menetelmää ja annetaan näkemyksiä sen sovelluksista, eduista ja haitoista. Tämän kattavan analyysin tarkoituksena on opastaa valmistajia tekemään tietoisia päätöksiä onnistuneen laminointipinon valmistuksen kannalta.

Mitä ovat moottorin laminointipinot?

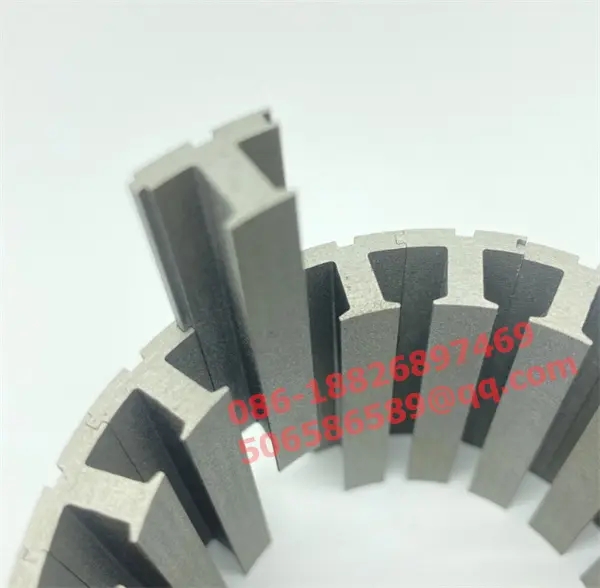

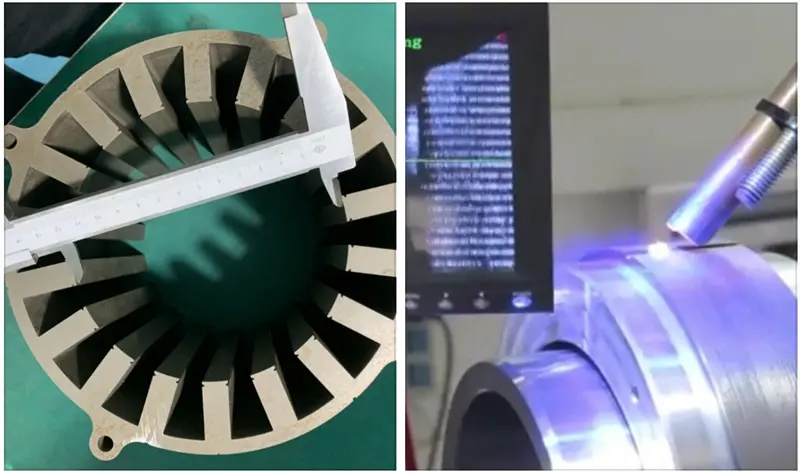

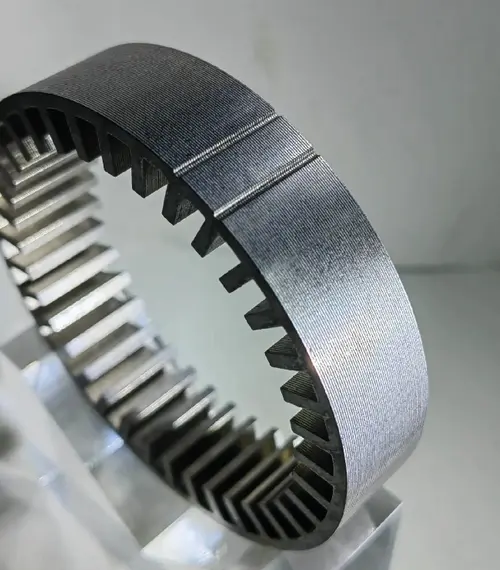

Moottorin laminointipinot, huolellisesti järjestettyjen kerrosten fuusio, muodostavat monien teollisten sovellusten ytimen. Nämä roottori- ja staattoripinot koostuvat tyypillisesti laminoiduista metallilevyistä, jotka on järjestetty strategisesti tehokkuuden parantamiseksi. Niiden merkitys kattaa useita toimialoja autoteollisuudesta elektroniikkaan.

Laminointipinojen ainutlaatuinen koostumus on suunniteltu optimoimaan sähköisiä ja magneettisia ominaisuuksia, mikä tekee niistä välttämättömiä moottorien valmistuksessa. Monimutkaisen suunnittelun ja sovelluksen vivahteiden ymmärtäminen on avainasemassa niiden täyden potentiaalin hyödyntämiseksi moottorin suorituskyvyn parantamisessa.

Valmistusprosesseissa nämä pinot toimivat peruselementteinä, jotka vaikuttavat moottoreiden yleiseen tehokkuuteen ja luotettavuuteen useissa eri sovelluksissa.

Mitä on laminointipinojen liimaus?

Moottorilaminointipinojen liimaus sisältää kerrosten strategisen yhdistämisen liimamenetelmillä, mikä on elintärkeä prosessi eri valmistusalueilla. Liimaustekniikka, jossa käytetään erilaisia liima-aineita, luo yhtenäisen rakenteen laminoitujen kerrosten sisään. Tämä tekniikka varmistaa lujan tarttumisen, mikä parantaa laminointipinon yleistä lujuutta ja kestävyyttä. Yleisiä menetelmiä ovat liimaus ja itseliimaus.

Yleisiä sideaineita ovat epoksit, polyuretaanit ja akryylit, joista jokainen on räätälöity erityisiin käyttötarpeisiin. Sideainetyyppien ja niiden ainutlaatuisten ominaisuuksien tutkiminen antaa arvokkaita näkemyksiä valintaprosessista, jolloin valmistajat voivat tehdä tietoisia päätöksiä sähkömoottorien laminointipinosovellustensa erityisvaatimusten perusteella.

Moottoriydinlaminointipinojen liimauksen edut

Parannettu rakenteellinen eheys

Liimaus varmistaa vahvan ja yhtenäisen liitoksen laminointien välillä.

Kustannustehokkuus

Yleensä liimausprosessit ovat taloudellisempia, mikä vähentää kokonaistuotantokustannuksia.

Materiaalien yhteensopivuus

Liimaus sopii monenlaisiin materiaaleihin, mikä tarjoaa joustavuutta suunnittelussa.

Alennettu paino

Liimausmenetelmät johtavat usein kevyempiin rakenteisiin, mikä on edullista sovelluksissa, joissa paino on kriittinen tekijä.

Tärinänvaimennus

Liimaus voi vaimentaa tärinää, mikä parantaa moottorin suorituskykyä.

Moottoriytimen laminointipinojen liimauksen haitat

Pitkäaikainen vakaus

Liimaukseen käytetyt liimat voivat hajota ajan myötä, mikä vaikuttaa vakauteen.

Alkuperäinen kovettumisaika

Liimausprosessit voivat vaatia lisäaikaa kovettumiseen tai kovettumiseen, mikä vaikuttaa tuotantonopeuteen.

Ympäristövaikutus

Joillakin sideaineilla voi olla ympäristönäkökohtia.

Rajoitettu tiettyihin materiaaleihin

Vaikka liimaus on monipuolinen, sillä voi olla rajoituksia tiettyjen materiaalien kanssa.

Mahdollinen painonnousu

Liimaus voi lisätä painoa, mikä voi olla huolenaihe painoherkissä sovelluksissa.

Moottorin laminointiliimauksen sovellukset eri teollisuudenaloilla

Staattorin ja roottorin laminointipinojen liimaus on laajalle levinnyt useilla eri aloilla, mikä on esimerkki niiden monipuolisuudesta ja mukautumisesta.

Autoteollisuudessa valmistajat hyödyntävät sähkömoottoreiden laminoitujen ytimien liimaamista tehokkuuden lisäämiseksi. Ilmailu- ja avaruusteollisuus hyötyy sidosten avulla saavutetusta painonpudotuksesta, mikä edistää polttoainetehokkuutta.

Elektroniikka-alalla takavaje osoittautuu ratkaisevan tärkeäksi muuntajien ja magneettisten komponenttien valmistuksessa. Uusiutuvan energian alalla sidontaa käytetään generaattorisydämien valmistuksessa suorituskyvyn optimoimiseksi.

Lääketieteen alalle siirtyessä diagnostisten laitteiden valmistuksessa hyödynnetään liimauslaminointipinoja. Nämä monipuoliset sovellukset korostavat laajaa teollisuudenalaa, joka hyötyy sidottujen laminointipinojen eduista.

Mitä on laminointipinojen hitsaus?

Hitsauslaminointipinot sisältävät kerrosten yhdistämisen lämmön ja paineen avulla, jolloin saadaan yhtenäinen rakenne. Hitsaus on menetelmänä vankka prosessi, joka yhdistää laminoidut materiaalit saumattomasti.

Erilaiset hitsaustekniikat edistävät tätä prosessia, mukaan lukien laserhitsaus, TIG (Tungsten Inert Gas) -hitsaus ja MAG (Metal Active Gas) -hitsaus. Laserhitsauksessa käytetään keskitettyä valonsädettä tarkkuuden takaamiseksi, kun taas TIG-hitsauksessa käytetään volframielektrodia vahvan sidoksen luomiseksi. MAG-hitsauksessa sen sijaan käytetään suojakaasua sulatusprosessissa. Jokainen tekniikka tarjoaa ainutlaatuisia etuja, jotka vastaavat erilaisia sähköteräslaminointipinovaatimuksia.

Laminointipinojen hitsauksen edut

Voimakas

Hitsaus luo vankat sidokset, mikä varmistaa rakenteellisen eheyden.

Tehokkuus

Erilaiset hitsaustekniikat tarjoavat nopean ja tehokkaan asennuksen.

Monipuolisuus

Hitsaus sopii monenlaisiin materiaaleihin, mikä laajentaa sen käyttöaluetta.

Tarkkuus

Laserhitsauksen kaltaiset tekniikat mahdollistavat sulatusprosessin tarkan hallinnan.

Pitkäikäisyys

Hitsatut liitokset kestävät usein pitkiä aikoja.

Hitsauslaminointipinojen haitat

Lämmön vaikutusalue

Jotkut hitsausmenetelmät tuovat lämpövaikutteisen alueen, joka saattaa vaikuttaa materiaalin ominaisuuksiin.

Kustannus

Hitsauksen alkulaitteet ja asennuskustannukset voivat olla korkeammat.

Monimutkaisuus

Tietyt hitsaustekniikat vaativat ammattitaitoisia käyttäjiä, mikä lisää valmistusprosessin monimutkaisuutta.

Mahdollinen vääristymä

Hitsaus voi vääristää ohuita materiaaleja, mikä vaikuttaa mittatarkkuuteen.

Ympäristövaikutus

Tietyt hitsausprosessit voivat synnyttää höyryjä, mikä aiheuttaa ympäristöongelmia.

Näiden tekijöiden huolellinen harkinta on välttämätöntä sopivimman hitsausmenetelmän määrittämiseksi tiettyihin laminointipinosovelluksia varten.

Hitsausmoottorien laminointien sovellukset

Sähkömoottorien hitsauslaminaatiot löytävät laajoja sovelluksia eri toimialoilla, mikä osoittaa sen monipuolisuuden ja tehokkuuden.

Autoteollisuudessa hitsausta käytetään moottoreiden laminointien kokoamiseen, mikä varmistaa sähköajoneuvojen käyttövoimajärjestelmien kestävät liitokset. Ilmailuteollisuus käyttää hitsausta kestävien ja kevyiden moottorikomponenttien luomiseen, mikä parantaa polttoainetehokkuutta.

Lisäksi hitsausmoottorilaminaatioilla on keskeinen rooli teollisuusmoottoreiden valmistuksessa, jossa luotettavuus ja tehokkuus ovat ensiarvoisen tärkeitä.

Uusiutuvan energian alalla hitsaus on keskeistä generaattorisydämien valmistuksessa ja kestävien energiaratkaisujen tuotannon tukemisessa. Nämä monipuoliset sovellukset korostavat hitsauksen laajaa hyödyllisyyttä moottorin suorituskyvyn optimoinnissa eri aloilla.

Vertaileva analyysi: liimaus vs hitsaus

|

Rakenteellinen eheys ja kestävyys |

Kun verrataan liimausta ja hitsausta laminointipinoissa, hitsauksella saadaan usein korkeampi rakenteellinen eheys materiaalien yhteensulautumisen ansiosta, mikä lisää kestävyyttä. Liimaus perustuu liima-aineisiin, ja vaikka se on tehokasta, pitkän aikavälin vakaus saattaa olla huomioitava. |

|---|---|

|

Kustannusvaikutukset |

Hitsaus voi aiheuttaa korkeampia alkukustannuksia laitteiden ja ammattitaitoisen työvoiman vaatimusten vuoksi. Sitä vastoin liimaus on yleensä kustannustehokkaampaa, mikä tekee siitä edullisen vaihtoehdon budjettitietoisille projekteille. |

|

Tuotannon tehokkuus |

Hitsausprosessit, erityisesti automatisoidut, ovat yleensä nopeampia, mikä lisää tuotannon tehokkuutta. Liimaus, vaikka se on tehokasta, saattaa vaatia enemmän aikaa kovettamiseen tai kovettamiseen, mikä vaikuttaa kokonaistuotantonopeuteen. |

|

Ympäristönäkökohdat |

Ympäristövaikutusten kannalta liimauksella on usein pienempi hiilijalanjälki, koska tietyt hitsausprosessit voivat tuottaa päästöjä. Liimausta pidetään vihreämpänä vaihtoehtona, joka vastaa kestäviä valmistuskäytäntöjä. |

|

Joustavuutta räätälöinnissa ja suunnittelussa |

Liimaus tarjoaa suuremman joustavuuden suunnittelussa, koska se on yhteensopiva useiden materiaalien kanssa. Vaikka hitsaus on monipuolinen, sillä voi olla rajoituksia materiaalien yhteensopivuuden vuoksi, mikä vaikuttaa suunnittelun joustavuuteen. Räätälöintitarpeiden huolellinen huomioiminen on ratkaisevan tärkeää päätöksentekoprosessissa. |

Menetelmän valintaan vaikuttavat tekijät

Materiaalin tyyppi ja ominaisuudet

Laminointipinojen liimauksen ja hitsauksen valintaan vaikuttaa merkittävästi materiaalin luonne ja ominaisuudet. Vaikka hitsaus on taitava sulattamaan eri metalleja, liimaus tarjoaa yhteensopivuuden laajemman materiaalivalikoiman kanssa, mukaan lukien komposiitit ja polymeerit.

Kustannusarviot:

Kustannuksella on keskeinen rooli menetelmän valinnassa. Hitsaukseen liittyy usein korkeampia alkukustannuksia laitteiden ja ammattitaitoisen työvoiman vaatimusten vuoksi. Liimaus sen sijaan on yleensä kustannustehokkaampaa, mikä tekee siitä houkuttelevan vaihtoehdon projekteille, joissa on budjettirajoituksia.

Tuotannon nopeus ja tehokkuus

Nopeatempoisessa valmistuksessa tuotannon nopeus ja tehokkuus ovat ensiarvoisen tärkeitä. Hitsaus, erityisesti automatisoidut prosessit, on yleensä nopeampaa kuin liimaus, mikä parantaa kokonaistuotannon tehokkuutta. Projektin kiireellisyys ja halutut aikataulut tulee punnita huolellisesti päätettäessä sopivaa laminointipinon valmistusmenetelmää.

Johtopäätös

Yhteenvetona voidaan todeta, että laminointipinojen liimauksen ja hitsauksen vivahteiden ymmärtäminen on ratkaisevan tärkeää valmistusprosessien optimoinnissa. Kertamalla tässä selvityksessä korostetut keskeiset kohdat valmistajat voivat tehdä tietoon perustuvia päätöksiä sopivasta menetelmästä heidän erityistarpeisiinsa.

Teollisuuden kehittyessä liimaus- ja hitsaustekniikoiden jatkuva edistyminen lupaa jännittäviä mahdollisuuksia, mikä korostaa, että on tärkeää pysyä kehityksen kärjessä tehokkuuden ja kilpailukyvyn parantamiseksi laminointipinojen valmistuksen dynaamisessa ympäristössä.

UKK

Mikä on laminointiliitostekniikka?

Laminointiin liittyy kerrosten yhdistäminen liimamenetelmillä, jolloin saadaan yhtenäinen rakenne. Liima-aineita, kuten epokseja tai polyuretaaneja, käytetään muodostamaan yhtenäinen sidos, mikä parantaa laminointipinojen lujuutta ja kestävyyttä.

Kuinka staattorin laminaatit liitetään yhteen?

Staattorilaminaatiot liitetään yleensä hitsaamalla tai liimaamalla. Hitsauksessa käytetään lämpöä ja painetta sulatukseen, kun taas liimauksessa käytetään liimoja luomaan yhtenäinen rakenne moottorin osiin.

Mitkä ovat ensisijaiset erot liimauksen ja hitsauksen laminointipinojen välillä?

Tärkeimmät erot ovat menetelmissä – liimaus perustuu liima-aineisiin, mikä tarjoaa suunnittelun joustavuutta, kun taas hitsaukseen liittyy lujia liitoksia, jotka tarjoavat paremman rakenteellisen eheyden ja kestävyyden laminointipinoissa.

Miten liimauksen ja hitsauksen välinen valinta vaikuttaa tuotantokustannuksiin?

Tuotantokustannuksiin vaikuttaa menetelmän valinta. Hitsauksesta aiheutuu tyypillisesti korkeammat alkukustannukset laitteiden ja ammattitaitoisen työvoiman vuoksi, kun taas liimaus on usein kustannustehokkaampaa, mikä tekee siitä edullista projekteissa, joissa on budjettinäkökohdat.

Liimauslakan (Backlack) laminointi - Toimi nyt!

Tuo tuotteisiisi vertaansa vailla oleva laatu ja suorituskyky edistyneillä laminointiliitosratkaisuillamme. Luota asiantuntemuksemme parantamaan rakenteellista eheyttä, vähentämään tärinää ja optimoimaan magneettisen energian siirtoa. Ota meihin yhteyttä nyt!

Saatat olla myös kiinnostunut