Lamineringsstapels, bestaande uit aan elkaar gehechte lagen materialen, spelen een cruciale rol in alle industrieën. De keuze tussen lijmen en lassen van lamineringsstapels heeft een aanzienlijke invloed op de structurele integriteit en prestaties van deze stapels.

In dit artikel duiken we in het cruciale besluitvormingsproces bij het selecteren van de juiste techniek. Het begrijpen van de nuances van lijmen en lassen wordt absoluut noodzakelijk om de duurzaamheid en functionaliteit te optimaliseren.

In de volgende secties wordt elke methode onderzocht en wordt inzicht gegeven in de toepassingen, voor- en nadelen ervan. Deze uitgebreide analyse is bedoeld om fabrikanten te begeleiden bij het nemen van weloverwogen beslissingen voor een succesvolle productie van lamineringsstapels.

Wat zijn motorlamineringsstapels?

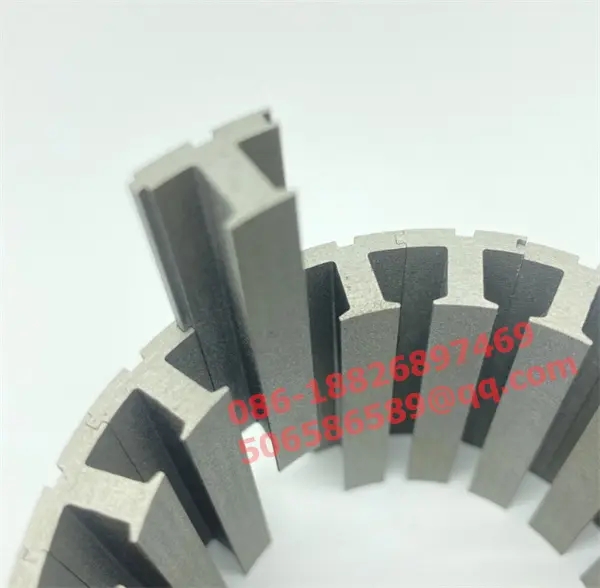

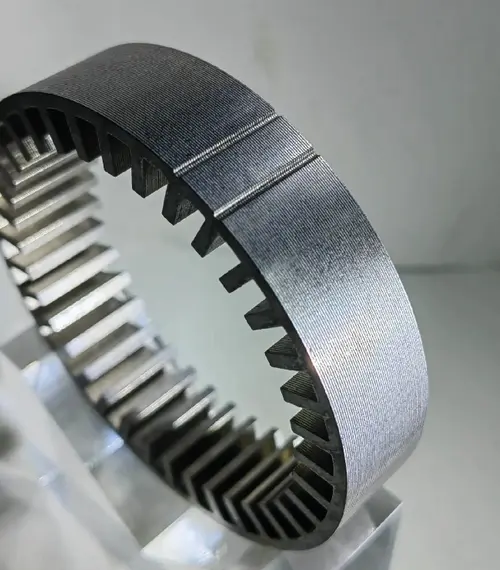

Motorlamineringsstapels, een samensmelting van zorgvuldig gerangschikte lagen, vormen de kern van veel industriële toepassingen. Deze rotor- en statorstapels bestaan doorgaans uit gelamineerde metalen platen, strategisch gerangschikt om de efficiëntie te verbeteren. Hun belang omvat diverse industrieën, van de automobielsector tot de elektronica.

De unieke samenstelling van lamineerstapels is ontworpen om de elektrische en magnetische eigenschappen te optimaliseren, waardoor ze onmisbaar zijn in de motorproductie. Het begrijpen van het ingewikkelde ontwerp en de toepassingsnuances is de sleutel tot het benutten van hun volledige potentieel in het verbeteren van de motorprestaties.

In productieprocessen fungeren deze stapels als fundamentele elementen en beïnvloeden ze de algehele efficiëntie en betrouwbaarheid van motoren in een spectrum aan toepassingen.

Wat is het verlijmen van lamineringsstapels?

Het lijmen van motorlamineringsstapels omvat het strategisch samensmelten van lagen met behulp van lijmmethoden, een proces dat van vitaal belang is in verschillende productiedomeinen. De verbindingstechnologie, waarbij gebruik wordt gemaakt van diverse lijmmiddelen, creëert een samenhangende structuur binnen de gelamineerde lagen. Deze techniek zorgt voor een robuuste hechting, waardoor de algehele sterkte en duurzaamheid van de lamineerstapel wordt verbeterd. Veel voorkomende methoden zijn lijmen en zelfhechten.

Veel voorkomende bindmiddelen zijn epoxy's, polyurethaan en acryl, elk afgestemd op specifieke toepassingsbehoeften. Het onderzoeken van de soorten bindmiddelen en hun unieke kenmerken levert waardevolle inzichten op in het selectieproces, waardoor fabrikanten weloverwogen beslissingen kunnen nemen op basis van de specifieke vereisten van hun toepassingen voor het lamineren van elektrische motoren.

Voordelen van het verlijmen van motorkernlamineringsstapels

Verbeterde structurele integriteit

Bonding zorgt voor een sterke en samenhangende verbinding tussen lamineringen.

Kosten efficiëntie

Over het algemeen zijn lijmprocessen economischer, waardoor de totale productiekosten worden verlaagd.

Materiaalcompatibiliteit

Verlijming is geschikt voor een breed scala aan materialen, wat flexibiliteit in ontwerp biedt.

Verminderd gewicht

Verbindingsmethoden resulteren vaak in lichtere structuren, wat voordelig is in toepassingen waarbij gewicht een kritische factor is.

Trillingsdemping

Bonding kan trillingen absorberen, wat bijdraagt aan betere motorprestaties.

Nadelen van het verlijmen van motorkernlamineringsstapels

Stabiliteit op de lange termijn

Bij lijmen gebruikte lijmen kunnen na verloop van tijd verslechteren, waardoor de stabiliteit wordt aangetast.

Initiële uithardingstijd

Bij hechtingsprocessen kan extra tijd nodig zijn voor het uitharden of uitharden, wat de productiesnelheid beïnvloedt.

Milieu-impact

Sommige bindmiddelen kunnen milieuoverwegingen hebben.

Beperkt tot bepaalde materialen

Hoewel veelzijdig, kan lijmen bij bepaalde materialen beperkingen hebben.

Potentiële gewichtstoename

Verlijming kan extra gewicht met zich meebrengen, wat een probleem kan zijn bij gewichtsgevoelige toepassingen.

Toepassingen van motorlaminaatverlijming in verschillende industrieën

Stator- en rotorlamineringsstapels vinden wijdverspreide toepassingen in diverse industrieën, wat hun veelzijdigheid en aanpassingsvermogen illustreert.

In de automobielsector maken fabrikanten gebruik van lijmverbindingen voor gelamineerde kernen in elektromotoren, waardoor de efficiëntie wordt verbeterd. De lucht- en ruimtevaartindustrie profiteert van de gewichtsreductie die wordt bereikt door middel van lijmen, wat bijdraagt aan de brandstofefficiëntie.

Binnen de elektronicawereld blijkt backlac van cruciaal belang bij de productie van transformatoren en magnetische componenten. In de duurzame energiesector wordt bonding toegepast bij de vervaardiging van generatorkernen, waardoor de prestaties worden geoptimaliseerd.

Bij de overgang naar de medische sector worden bonding-lamineringsstapels gebruikt bij de productie van diagnostische apparatuur. Deze gevarieerde toepassingen onderstrepen het brede spectrum van industrieën die profiteren van de voordelen van gebonden lamineerstapels.

Wat is het lassen van lamineerstapels?

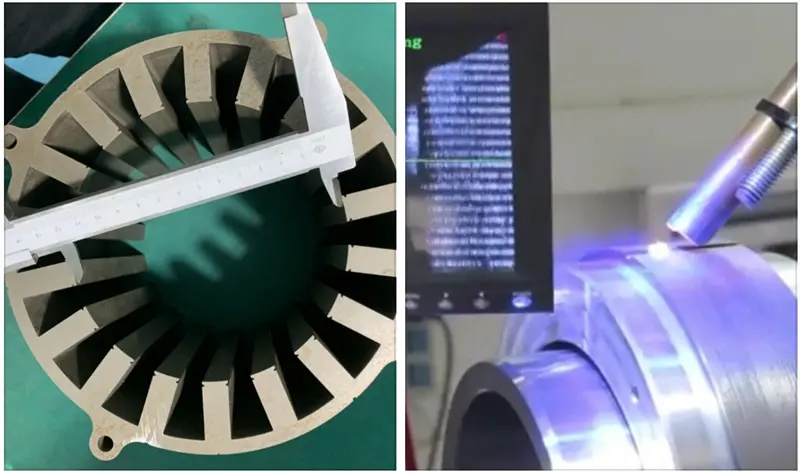

Bij het lassen van lamineringsstapels worden lagen samengevoegd door toepassing van warmte en druk, waardoor een uniforme structuur ontstaat. Als methode is lassen een robuust proces dat gelamineerde materialen naadloos samenbrengt.

Verschillende lastechnieken dragen bij aan dit proces, waaronder laserlassen, TIG-lassen (Tungsten Inert Gas) en MAG-lassen (Metal Active Gas). Laserlassen maakt gebruik van een geconcentreerde lichtstraal voor precisie, terwijl TIG-lassen gebruik maakt van een wolfraamelektrode om een sterke verbinding te creëren. Bij MAG-lassen wordt daarentegen een beschermgas gebruikt voor het fusieproces. Elke techniek biedt unieke voordelen en komt tegemoet aan diverse vereisten voor elektrische lamineringsstapels van staal.

Voordelen van het lassen van lamineerstapels

Grote sterkte

Lassen creëert robuuste verbindingen en waarborgt structurele integriteit.

Efficiëntie

Diverse lastechnieken zorgen voor een snelle en efficiënte montage.

Veelzijdigheid

Lassen is geschikt voor een breed scala aan materialen, waardoor het toepassingsbereik wordt uitgebreid.

Precisie

Technieken als laserlassen zorgen voor nauwkeurige controle over het smeltproces.

Levensduur

Lasverbindingen vertonen vaak duurzaamheid gedurende langere perioden.

Nadelen van het lassen van lamineerstapels

Door hitte beïnvloede zone

Sommige lasmethoden introduceren een door hitte beïnvloede zone, die mogelijk de materiaaleigenschappen beïnvloedt.

Kosten

De initiële uitrustings- en instelkosten voor het lassen kunnen hoger zijn.

Complexiteit

Bepaalde lastechnieken vereisen bekwame operators, waardoor het productieproces complexer wordt.

Potentiële vervorming

Lassen kan dunne materialen vervormen, waardoor de maatnauwkeurigheid wordt aangetast.

Milieu-impact

Bij bepaalde lasprocessen kunnen dampen vrijkomen, wat aanleiding geeft tot milieuproblemen.

Een zorgvuldige afweging van deze factoren is essentieel om de meest geschikte lasaanpak voor specifieke lamineringsstapeltoepassingen te bepalen.

Toepassingen van lasmotorlamineringen

Lamineringen voor het lassen van elektromotoren vinden uitgebreide toepassingen in verschillende industrieën, wat de veelzijdigheid en effectiviteit ervan aantoont.

In de automobielsector wordt lassen toegepast voor de assemblage van motorlamellen, waardoor robuuste verbindingen voor aandrijfsystemen voor elektrische voertuigen worden gegarandeerd. De lucht- en ruimtevaartindustrie maakt gebruik van lassen om duurzame en lichtgewicht motorcomponenten te creëren, wat bijdraagt aan een verbeterde brandstofefficiëntie.

Bovendien spelen lasmotorlamineringen een cruciale rol bij de productie van industriële motoren, waarbij betrouwbaarheid en efficiëntie voorop staan.

In de duurzame energiesector is lassen cruciaal voor het vervaardigen van generatorkernen en het ondersteunen van de productie van duurzame energieoplossingen. Deze gevarieerde toepassingen benadrukken het wijdverbreide nut van lassen bij het optimaliseren van motorprestaties in diverse sectoren.

Vergelijkende analyse: lijmen versus lassen

|

Structurele integriteit en duurzaamheid |

Bij het vergelijken van lijmen en lassen in lamineerstapels biedt lassen vaak een hogere structurele integriteit dankzij de versmelting van materialen, waardoor de duurzaamheid wordt vergroot. De hechting is afhankelijk van lijmen, en hoewel dit effectief is, kan stabiliteit op de lange termijn een overweging zijn. |

|---|---|

|

Kostenimplicaties |

Lassen kan hogere initiële kosten met zich meebrengen vanwege de vereisten voor apparatuur en geschoolde arbeidskrachten. Omgekeerd is bonding over het algemeen kosteneffectiever, waardoor het een gunstige optie is voor budgetbewuste projecten. |

|

Productie efficiëntie |

Lasprocessen, vooral geautomatiseerde, zijn doorgaans sneller, waardoor de productie-efficiëntie toeneemt. Het verlijmen is weliswaar effectief, maar kan meer tijd vergen voor het uitharden of uitharden, wat de algehele productiesnelheid beïnvloedt. |

|

Milieuoverwegingen |

Wat de impact op het milieu betreft, heeft verlijming vaak een lagere CO2-voetafdruk, omdat bepaalde lasprocessen emissies kunnen veroorzaken. Bonding wordt beschouwd als een groenere optie, die aansluit bij duurzame productiepraktijken. |

|

Flexibiliteit in maatwerk en ontwerp |

Verlijming biedt een grotere ontwerpflexibiliteit vanwege de compatibiliteit met een breed scala aan materialen. Hoewel lassen veelzijdig is, kan het beperkingen hebben op basis van materiaalcompatibiliteit, wat de ontwerpflexibiliteit beïnvloedt. Een zorgvuldige afweging van de maatwerkbehoeften is cruciaal in het besluitvormingsproces. |

Factoren die de selectie van methoden beïnvloeden

Materiaaltype en eigenschappen

De keuze tussen lijmen en lassen wordt bij lamineerstapels in belangrijke mate beïnvloed door de aard en eigenschappen van het materiaal. Hoewel lassen bedreven is in het samensmelten van verschillende metalen, biedt bonding compatibiliteit met een breder spectrum aan materialen, waaronder composieten en polymeren.

Kostenoverwegingen:

Kosten spelen een cruciale rol bij de keuze van de methode. Lassen brengt vaak hogere initiële kosten met zich mee vanwege de vereisten voor apparatuur en geschoolde arbeidskrachten. Bonding daarentegen is doorgaans kosteneffectiever, waardoor het een aantrekkelijke optie is voor projecten met beperkte budgetten.

Productiesnelheid en efficiëntie

In de snel veranderende wereld van de productie zijn productiesnelheid en efficiëntie van het grootste belang. Lassen, vooral geautomatiseerde processen, is over het algemeen sneller dan lijmen, wat bijdraagt aan een grotere algehele productie-efficiëntie. De urgentie van het project en de gewenste tijdlijnen moeten zorgvuldig worden afgewogen bij het bepalen van de juiste fabricagemethode voor lamineringsstapels.

Conclusie

Concluderend is het begrijpen van de nuances van lijmen versus lassen van lamineringsstapels cruciaal voor het optimaliseren van productieprocessen. Door de belangrijkste punten uit dit onderzoek samen te vatten, kunnen fabrikanten weloverwogen beslissingen nemen over de geschikte methode voor hun specifieke behoeften.

Naarmate industrieën evolueren, belooft de voortdurende vooruitgang in lijm- en lastechnologieën opwindende mogelijkheden, wat het belang benadrukt van het op de hoogte blijven van deze ontwikkelingen voor verbeterde efficiëntie en concurrentievermogen in het dynamische landschap van de productie van lamineringsstapels.

Veelgestelde vragen

Wat is de lamineringstechniek?

Lamineren omvat het verbinden van lagen met behulp van lijmmethoden, waardoor een uniforme structuur ontstaat. Kleefmiddelen zoals epoxy of polyurethaan worden aangebracht om een samenhangende verbinding te vormen, waardoor de sterkte en duurzaamheid van lamineerstapels worden verbeterd.

Hoe worden de statorlamineringen met elkaar verbonden?

Statorlamineringen worden gewoonlijk met elkaar verbonden door middel van las- of verbindingsmethoden. Bij lassen wordt gebruik gemaakt van hitte en druk voor het smelten, terwijl bij verbinden gebruik wordt gemaakt van lijmen om een samenhangende structuur in motoronderdelen te creëren.

Wat zijn de belangrijkste verschillen tussen lijm- en laslamineringsstapels?

De belangrijkste verschillen liggen in de methoden: het lijmen is afhankelijk van lijmen voor cohesie, wat ontwerpflexibiliteit biedt, terwijl bij lassen sprake is van versmelten voor robuuste verbindingen, wat zorgt voor een hogere structurele integriteit en duurzaamheid in lamineerstapels.

Welke invloed heeft de keuze tussen lijmen en lassen op de productiekosten?

De productiekosten worden beïnvloed door de keuze van de methode. Lassen brengt doorgaans hogere initiële kosten met zich mee als gevolg van apparatuur en geschoolde arbeidskrachten, terwijl verlijmen vaak kosteneffectiever is, waardoor het voordelig is voor projecten met budgetoverwegingen.

Hechtvernis (Backlack) Lamineren - Handel nu!

Zorg voor ongeëvenaarde kwaliteit en prestaties voor uw producten met onze geavanceerde oplossingen voor lamineren. Vertrouw op onze expertise om de structurele integriteit te verbeteren, trillingen te verminderen en de overdracht van magnetische energie te optimaliseren. Contacteer ons nu!

Mogelijk bent u ook geïnteresseerd in