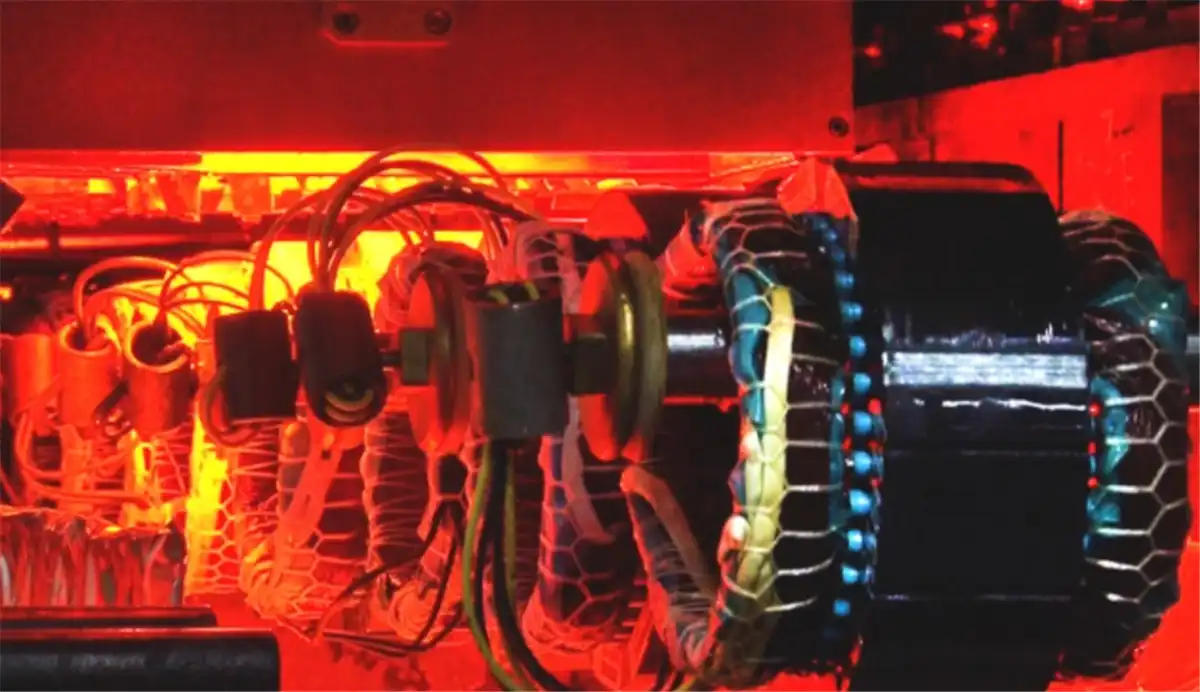

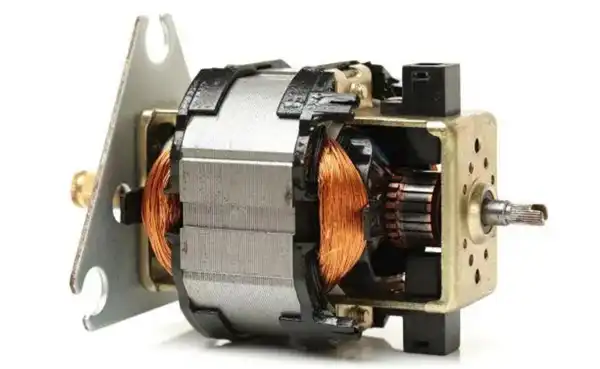

Lo statore del motore è costituito da lamierini elettrici in acciaio. L'acciaio elettrico, noto anche come acciaio al silicio, è un acciaio addizionato di silicio. L'aggiunta di silicio all'acciaio può aumentarne la resistenza, migliorare la capacità di penetrazione del campo magnetico e ridurre la perdita di isteresi dell'acciaio. L'acciaio al silicio è utilizzato in molte applicazioni elettriche di importanti campi elettromagnetici, come statore/rotore elettrico e macchine elettriche, bobine, bobine magnetiche e trasformatori.

Sebbene il silicio nell'acciaio al silicio aiuti a ridurre la corrosione, lo scopo principale dell'aggiunta di silicio è migliorare la perdita di isteresi dell'acciaio. L'aggiunta di silicio all'acciaio rende l'acciaio più efficiente e più veloce nella costruzione e nel mantenimento dei campi magnetici. Pertanto, l'acciaio al silicio aumenta l'efficienza e l'efficacia di qualsiasi dispositivo che utilizza l'acciaio come materiale del nucleo magnetico.

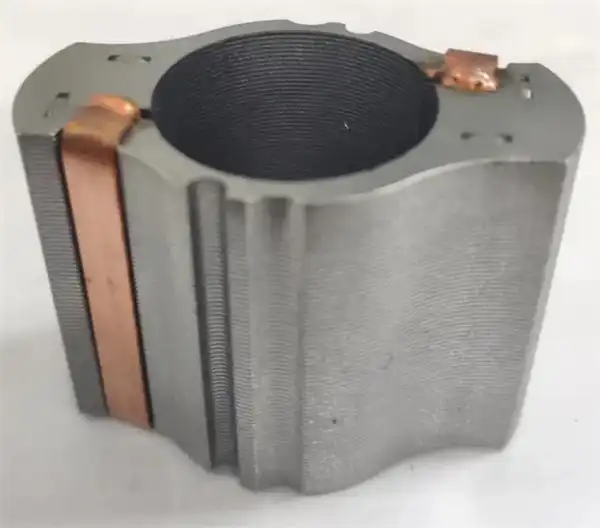

La lamiera di acciaio al silicio genererà un certo stress interno durante il processo di stampaggio, che è dannoso per le prestazioni e il design del meccanismo del motore. Il processo di ricottura è uno dei processi di trattamento termico per eliminare i cambiamenti di plasticità, resistenza, durezza e altre proprietà causati dalla microstruttura dell'acciaio al silicio. Per i lamierini elettrici in acciaio per i nuclei dello statore del motore, il processo di ricottura è più comunemente utilizzato per alleviare lo stress delle lamiere di acciaio al silicio attorno ai bordi dei lamierini causati durante il processo di punzonatura e punzonatura. Un'altra applicazione comune nell'industria automobilistica prevede la ricottura di leghe speciali, come il cobalto o il nichel, per ottimizzare le proprietà elettriche e meccaniche di motori ad alte prestazioni appositamente progettati.

La lamiera di acciaio al silicio punzonata viene ricotta prima della laminazione dello statore: il processo è semplice e molti lotti diversi di lamiere di acciaio al silicio possono essere ricotti contemporaneamente, con alta efficienza e bassi costi di produzione.

Ricottura di statori laminati: se i lamierini di statore sono saldati o incastrati, non sono facili da allentare durante la ricottura e possono mantenere buone tolleranze dimensionali. Tuttavia, se lo statore è un lamierino incollato o un lamierino sciolto, è necessario progettare un dispositivo personalizzato per garantire che i lamierini non si allentino durante il processo di ricottura e che i lamierini ricotti vengano quindi incollati o rivestiti per il processo successivo. . Ciò aumenterà i costi di produzione a causa della progettazione e dell'inserimento di ulteriori lotti di dispositivi di laminazione per la ricottura.

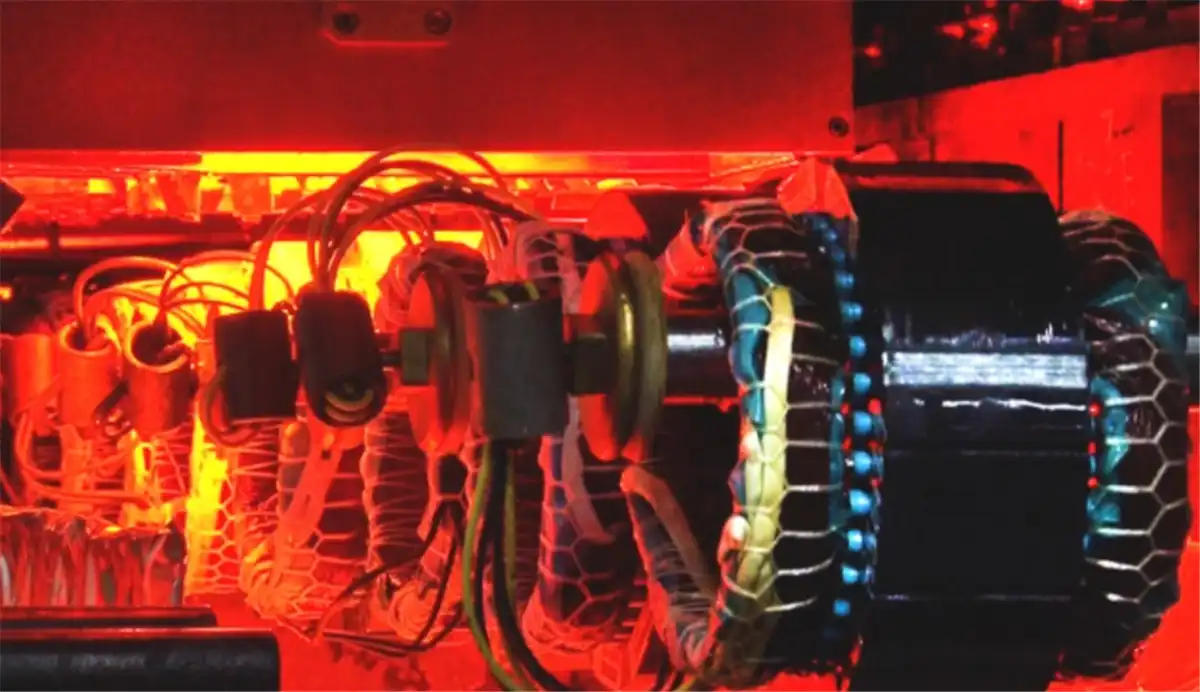

I nuclei dello statore e del rotore del motore sono fabbricati con fogli sottili impilati insieme per ridurre al minimo le perdite di correnti parassite. Per formare un nucleo stabile, le lamelle vengono incollate insieme, cotte e assicurate che la colla si indurisca. Viene fatta una distinzione generale tra le tecnologie integrate nel processo di punzonatura (incastro, incollaggio a faccia piena o incollaggio a punti) e quelle a valle del processo di punzonatura (saldatura, staffaggio, incollaggio convenzionale), la scelta della tecnologia di giunzione dipende dall'applicazione, motore considerazioni progettuali ed economiche.

Poiché non è necessario considerare aspetti di produzione come l'incastro o la posizione delle saldature, la tecnologia autoadesiva del supporto consente una completa libertà di progettazione e porta all'ingegneria elettrica ideale, con incollaggio completo che consente il rispetto delle tolleranze più strette e una buona stabilità dimensionale. Perché la laminazione non ha modo di espandersi. Quando il calore viene introdotto durante la saldatura, può causare tensione nel nucleo, che non è un problema durante l'incollaggio. La pila di lamierini con le tolleranze di produzione più strette migliora la dissipazione del calore migliorando il trasferimento di calore tra i lamierini e l'alloggiamento. Ciò consente unità di raffreddamento più piccole, riducendo costi e peso.

Di queste tecnologie, l'incollaggio e il trattamento termico apportano maggiore precisione e ridotte perdite di corrente parassita ai motori bldc e si prevede che l'incollaggio sostituirà alla fine altri metodi in quanto si traduce in lamierini più sottili che riducono il peso complessivo del motore.