A modern ipar szíveként a motor belső szerkezetében lévő állórész és forgórész lamináló kötegek nélkülözhetetlen kulcselemek. Bár mindkettő fontos része a motornak, jelentős különbségek vannak a szerkezetben, a funkcióban és a gyártási folyamatban. Ez a cikk részletesen bemutatja ezeket a különbségeket, és feltárja a gyártási folyamataikat és alkalmazásaikat.

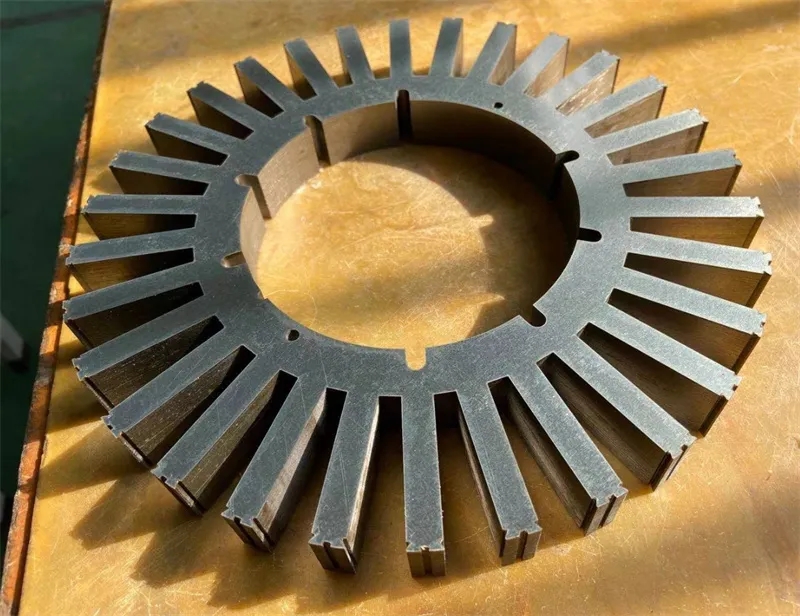

Különbségek az állórész és a forgórész lamináló kötegei között

1. Szerkezet:

|

Állórész lamináló köteg |

Általában több szilícium acéllemezből készül, amelyek egymásra halmozva hengeres egészet alkotnak. Vannak benne nyílások a tekercsek beágyazásához. Az állórész lamináló kötegének fő feladata, hogy stabil mágneses teret biztosítson, hogy a forgórész foroghasson benne. |

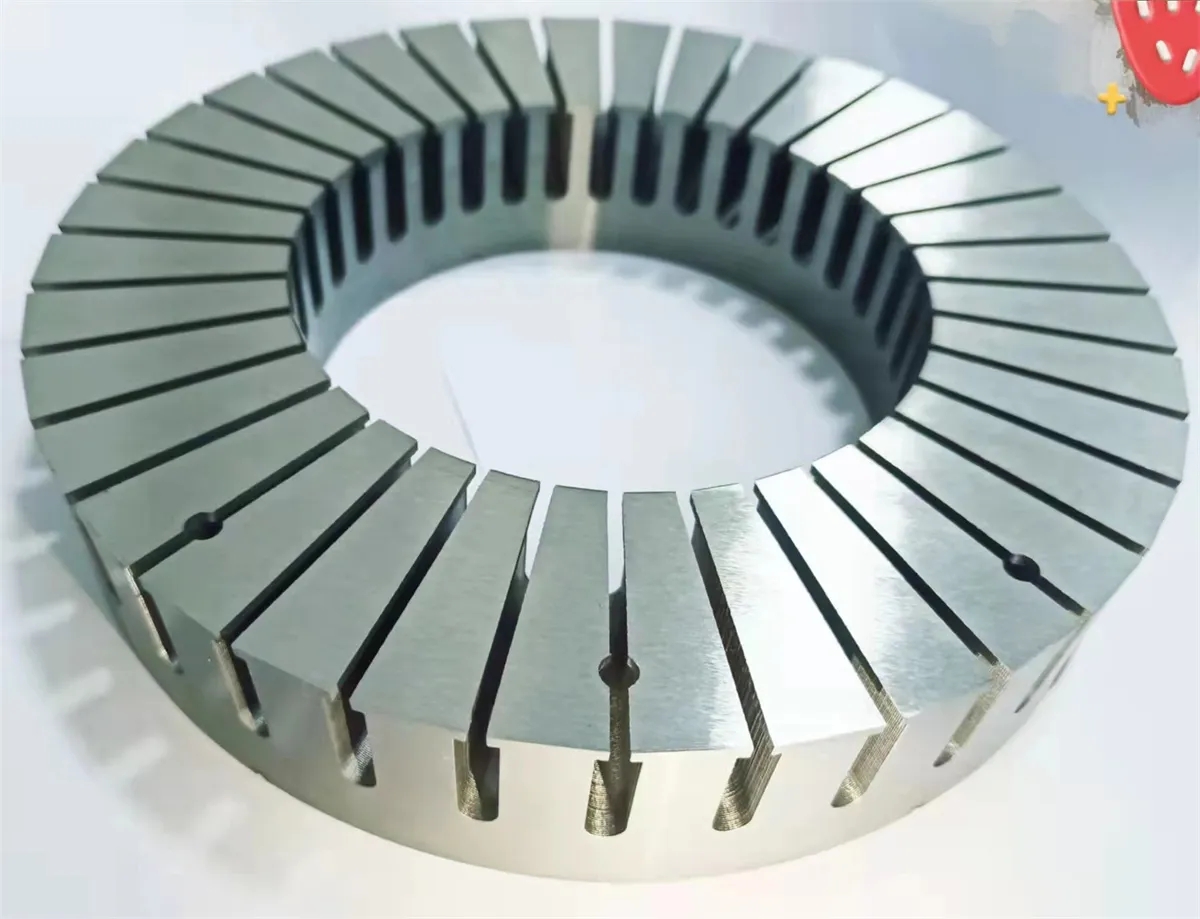

|---|---|

|

Rotor lamináló köteg |

Szintén több egymásra rakott szilikon acéllemezből készült, de alakja és szerkezete eltér az állórészétől. A rotor lamináló köteget általában a forgó tengelyhez rögzítik, hogy forgó egészet alkossanak. Felületén mágneses acél nyílások találhatók állandó mágnesek vagy gerjesztő tekercsek elhelyezésére. |

2. Funkció:

|

Állórész lamináló köteg |

Főleg mágneses mező létrehozásáért felelős, és tekercseken keresztül csatlakozik a tápegységhez, hogy az elektromos energiát mechanikai energiává alakítsa. |

|---|---|

|

Rotor lamináló köteg |

Rotor lamináló köteg: Az állórész által generált mágneses térben forog, ezáltal megvalósítja az elektromos energia és a mechanikai energia átalakítását. |

Gyártási folyamat

1. Állórész laminálás gyártási folyamata:

|

|

Válassza ki a megfelelő szilícium acéllemez anyagokat annak érdekében, hogy kiváló mágneses tulajdonságokkal és mágneses vezetőképességgel rendelkezzenek. |

|---|---|

|

|

Használjon precíziós feldolgozási technológiákat, például lézeres vágást vagy bélyegzést a szilíciumacél lemezek előre meghatározott alakúra vágásához. |

|

|

Szigetelje le a vágott szilikon acéllemezeket, hogy elkerülje a tekercsek közötti rövidzárlatot. |

|

|

A feldolgozott szilíciumacél lemezeket egymásra rakva tömör hengert képezzen. |

|

|

Helyezze be az egymásra helyezett állórész magját, és helyezze bele a tekercseket. |

2. Rotor laminálás gyártási folyamata:

|

|

Válassza ki a megfelelő szilikon acéllemez anyagokat is. |

|---|---|

|

|

Használjon lézeres vágást vagy bélyegzést a szilíciumacél lemezek forgórészének megfelelő formára vágásához. |

|

|

A forgórész általános teljesítményének javítása érdekében szigetelje le a szilikon acéllemezeket. |

|

|

A megmunkált szilikon acéllemezeket halmozzuk fel és rögzítsük a tengelyre. |

|

|

Nyissa ki a mágneses acél réseket a forgórészmag felületén, és helyezzen ezekbe állandó mágneseket vagy gerjesztő tekercseket. |

Az állórész és a forgórész köteg szerepe a motorban

Az állórész és a forgórész kötegének szerepe a motorban kulcsfontosságú a motor általános működése szempontjából. Az állórész kötegének fő feladata a mágneses mező létrehozása. Laminált kialakításának köszönhetően az állórész köteg minimálisra csökkenti a teljesítményveszteséget, valamint csökkenti a vibrációt és a zajt, ami javítja a motor hatékonyságát és működését.

A forgórész köteg viszont reagál az állórész által generált mágneses térre, hogy létrehozza a szükséges mechanikai forgást az elektromosság előállításához. Megfelelően működő rotor nélkül a motor nem termel áramot, így használhatatlanná válik.

Az állórész és a forgórész köteg legalapvetőbb működési elve a forgó mozgás létrehozása. Amikor elektromos energiát alkalmaznak a motorra, az mágneses mezőt hoz létre az állórészben, ami a forgórész forgását okozza. Ez a művelet mechanikai erőt hoz létre, amely mozgás vagy forgás formájában energiát termel.

Általános alkalmazások az állórész- és forgórész-lamináló kötegekhez

Az elektromos motorokat különféle alkalmazásokban használják, és a laminált magok elengedhetetlenek. Néhány gyakori alkalmazás:

Ipari berendezések és gépek

HVAC rendszerek

Elektromos járművek

Elektromos szerszámok

Konyhai eszközök

Az elektromos motorok kulcsszerepet játszanak a megújuló energiarendszerekben, például a szélturbinákban is, ahol a rotorrétegek elengedhetetlenek a szélenergia elektromos árammá alakításához.

Lehetőségünk állórész- és forgórész-lamináláshoz

Kiváló minőségű állórész- és forgórész-lamináló kötegeket tudunk tervezni és gyártani villanymotorokhoz, beleértve a sajtolást, a szerszámtervezést és -gyártást, valamint az egymásra rakást. Gondoskodunk arról, hogy minden általunk gyártott alkatrész a legmagasabb szabványok szerint készüljön, megfelelve ügyfeleink precíz követelményeinek.

A motoralkatrészek terén szerzett szakértelmünkkel olyan egyedi megoldásokat tudunk kínálni, amelyek megfelelnek ügyfeleink egyedi igényeinek, biztosítva ezzel motorjaik hatékony működését. Akár nagy volumenű gyártásra, akár egyedi alkatrészekre van szüksége, rendelkezünk azzal a tapasztalattal és képességekkel, hogy minden igényt kielégítsünk.

A bélyegzéstől a szigetelésig, a ragasztásig, az összeszerelésig és a minőségellenőrzésig áramvonalas ellátási láncot és rövid átfutási időket kínálunk a motoros laminálási prototípusokhoz és a tömeggyártáshoz.

Következtetés

Összefoglalva, a motor állórésze és a forgórész laminálása két kritikus eleme az elektromos motorok működésének.

Míg a relatív kialakításuk és anyagaik eltérőek lehetnek, a mágneses mezők és a forgási erők generálásában betöltött szerepük a gépek és berendezések meghajtásához elengedhetetlen az ipari műveletekhez.

A két laminált alkatrész közötti különbségek és egyedi szerepük megértése elengedhetetlen az elektromos motorok megfelelő kiválasztásához és karbantartásához.

GYIK

Mik azok a lamináló kötegek és hogyan készülnek?

A lamináló kötegeket gyakran használják állórészként vagy forgórészként generátorokban vagy motorokban. Használhatók laminált magként is. A lamináló kötegek gyakran nikkel-vas vagy kobalt-vas anyagokból készülnek a költségek és a kopásállóság optimalizálása érdekében. Mind a nikkel alapú, mind a kobalt alapú anyagok ideálisak lamináló kötegekhez, mert jól teljesítenek a kritikus, nagy igénybevételt jelentő alkalmazásokban, például az autóiparban, a repülőgépiparban és a katonai alkalmazásokban.

Az ötvözet kiválasztása után a laminálásokat lézerrel vágják, hornyolják vagy lyukasztják a térfogattól függően a pontosság érdekében. A rétegelt lemezek rögzítésére egy rakásos rögzítőt használnak, amelyeket azután /- 1 réteg tűréssel a megfelelő magasságba egymásra raknak. A precíziós mérőcsapok az egyes kötegeket akár /-0,02 mm pontossággal igazítják. Miután a rétegelt lemezeket felhelyezték az egymásra rakható szerkezetre, az alkalmazástól függően hegeszthetők, szegecselhetők vagy összeragaszthatók.

Milyen előnyei vannak a lamináló köteg használatának?

Kobalt és nikkel vas, szilícium acél anyagaink akár 0,05 mm vastagságú rétegeltséggel is rendelkezhetnek. Ez a méret azért fontos, mert a vékonyabb rétegek jobban ellenállnak az örvényáram-veszteségnek. A lamináló köteg nélkül az örvényáramok sok hőt termelhetnek, ami gyenge teljesítményhez és potenciális motorhibákhoz vezethet.

A Youyou Company szigorú minőségellenőrzést biztosít a nyersanyagoktól a használatra kész laminálásokig. Lamináló kötegeink szerves részét képezik a repülőgép-, védelmi járművek, orvosi eszközök, navigációs rendszerek és egyebek generátorainak. Segítünk a laminálási kötegek testreszabásában az adott alkalmazáshoz szükséges anyagokhoz vagy korlátozásokhoz. Prototípusokat is készíthetünk jóváhagyásra a projekt tömeggyártása előtt. Ezen kívül csiszolási részlegünkön keresztül számos feldolgozási lehetőséget kínálunk.

Milyen általános anyagokat használnak a motormagos lamináló kötegekben?

Ami a motormag laminálását illeti, az elektromos acél a leggyakrabban használt anyag. Ennek az az oka, hogy az elektromos acél számos mágneses tulajdonsággal rendelkezik, amelyek ideálissá teszik motoros lamináláshoz.

Ezek a tulajdonságok közé tartozik a nagy permeabilitás, az alacsony koercitivitás és a nagy telítési fluxussűrűség.

A motormag laminálásához felhasználható egyéb anyagok közé tartozik a nikkelötvözet és a kobaltötvözet.

Ragasztó lakk (Backlack) Laminálás - Cselekedj most!

Hozzon páratlan minőséget és teljesítményt termékeibe fejlett laminált ragasztási megoldásainkkal. Bízzon szakértelmünkben a szerkezeti integritás fokozása, a vibráció csökkentése és a mágneses energiaátvitel optimalizálása terén. Lépjen kapcsolatba velünk most!

Esetleg ezek is érdekelhetnek