Inden for motorfremstilling er den laminerede bindingsteknologi af stator og rotor et nøgleled til at sikre motorens ydeevne og levetid. Denne artikel vil give dig en detaljeret trin-for-trin guide til stator- og rotorlamineret bindingsteknologi for at hjælpe dig med bedre at mestre denne nøgleteknik.

Forstå vigtigheden af lamineret binding mellem stator og rotor

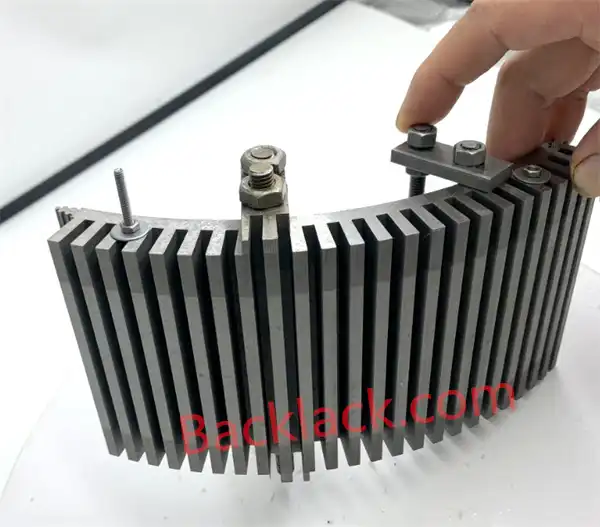

Statoren og rotoren er motorens to kernekomponenter, og kvaliteten af deres laminerede binding påvirker direkte motorens stabilitet, effektivitet og levetid. God lamineret binding kan sikre stabiliteten af statoren og rotoren under højhastighedsrotation, reducere vibrationer og støj og forbedre motorens generelle ydeevne.

Forberedende arbejde

Før du starter lamineringen af stator og rotor, skal du sikre dig, at du har foretaget følgende forberedelser:

Vælg det passende klæbemiddel

Vælg et klæbemiddel med god vedhæftning, varmebestandighed og stabilitet baseret på materialet og brugsmiljøet for statoren og rotoren.

Rengør overfladen af komponenterne

Sørg for, at statoren og rotoroverfladerne er rene, fri for oliepletter og rust for at forbedre bindingseffekten.

Forbered værktøj og udstyr

Forbered det nødvendige værktøj og udstyr såsom skrabere, presser, varmeovne osv., og sørg for, at de er i god stand.

Trin til at lime stator- og rotorlag

Dernæst vil vi give en detaljeret introduktion til de specifikke trin ved binding af stator- og rotorlag:

Coating klæbemiddel

Brug en skraber eller andet værktøj til at påføre klæbemidlet jævnt på overfladen af statoren og rotoren. Vær opmærksom på at kontrollere belægningstykkelsen for at undgå at blive for tyk eller for tynd.

Stablingsjustering

Juster stator- og rotorkomponenterne belagt med klæbemiddel i overensstemmelse med designkravene. Sørg for nøjagtig placering mellem hvert lag for at undgå potentielle afvigelser i fremtiden.

Påfør pres

Brug en presse eller påfør manuelt passende tryk for at sikre, at klæbemidlet fuldt ud kan udfylde hullerne mellem hvert lag og forbedre bindingsstyrken.

Varmehærdning

I henhold til hærdningskravene til klæbemidlet skal du bruge et varmelegeme eller andet varmeudstyr til at opvarme stator- og rotorlaminaterne. Under opvarmningsprocessen skal man være opmærksom på at kontrollere temperaturen og tiden for at undgå overophedning eller utilstrækkelig opvarmning.

Køling og formning

Efter at stator- og rotorlagene er afkølet til stuetemperatur, udføres formningsbehandlingen. Dette er med til at forbedre komponenternes stabilitet og dimensionelle nøjagtighed yderligere.

Forholdsregler

Under lamineringsprocessen af stator og rotor skal du være opmærksom på følgende punkter:

Driftsmiljø

Sørg for, at driftsmiljøet er rent, godt ventileret, og undgå at støv og urenheder påvirker bindingseffekten negativt.

Sikkerhedsbeskyttelse

Ved brug af højtemperaturudstyr såsom varmeapparater, er det nødvendigt at være opmærksom på sikkerhedsforanstaltninger for at undgå ulykker såsom forbrændinger.

Kvalitetskontrol

Under hele processen med at lime stator- og rotorlagene skal der implementeres streng kvalitetskontrol for omgående at identificere og løse eventuelle potentielle problemer. For nøgleprodukter anbefales det at udføre detaljeret inspektion og test for at sikre, at deres ydeevne og kvalitet opfylder kravene.

Gennem ovenstående trin-for-trin guide tror vi, at du har fået en dybere forståelse af den laminerede bindingsteknologi til stator og rotor. Så længe du øver dig seriøst og konstant opsummerer din erfaring, tror jeg, at du vil være i stand til at mestre denne nøgleteknologi og bidrage med din egen styrke til udviklingen af motorindustrien!

Ofte stillede spørgsmål

Hvad er de primære fordele ved selvklæbende teknologi i motorlamineringsstabler?

Selvklæbende teknologi i motorlamineringsstabler giver øget effektivitet, reduceret støj og vibrationer og forbedret termisk styring. Denne teknologi muliggør mere kompakte motordesign, afgørende for pladsfølsomme applikationer. Det sikrer også højere præcision og ensartethed i motorkernen, hvilket fører til bedre ydeevne og levetid for elektriske motorer.

Hvilke materialer bruges almindeligvis i selvklæbende motorlamineringer?

De mest almindeligt anvendte materialer i selvklæbende motorlamineringer er siliciumstål og nikkel-jernlegeringer. Disse materialer er valgt for deres fremragende magnetiske egenskaber, som er afgørende for effektiv motordrift. Siliciumstål, også elektrisk stål, er især begunstiget for sit lave kernetab og høje permeabilitet, hvilket gør det ideelt til højeffektive elektriske motorer. Inklusive 10JNEX900 materiale fra Japans Kawasaki Corporation, med en tykkelse på 0,1MM.

Hvad er udfordringerne ved selvklæbende lamineringsstabler?

At sikre ensartet belægningstykkelse på overfladen af siliciumstålpladen er en primær udfordring. Derudover kræver håndtering af opbevaring og aktualitet af limning af lak præcisionsbehandling og testudstyr. Disse faktorer er afgørende for at opretholde de høje kvalitetsstandarder og ydeevnen for selvklæbende lamineringsstabler.

Hvad er de klæbende materialer i selvklæbende motorkerne?

De klæbende materialer i selvklæbende motorkerner er typisk EB540, EB546, EB548, EB549 og EB549 hurtige.

EB549 og EB549 fast bruges primært i nye energikøretøjers drivmotorer og små til mellemstore motorkerner, hvilket giver fremragende ydeevne og pålidelighed i disse applikationer.

Anvendelser af selvklæbende motorlamineringer

Selvklæbende lamineringsstakke er mest almindeligt anvendt i nye energikøretøjsmotorer. De er også ideelle til forskellige andre applikationer, herunder industrimotorer, traktionsmotorer, vedvarende energisystemer og højtydende elektriske motorer, der tilbyder øget effektivitet, reduceret støj og forbedret holdbarhed på tværs af forskellige sektorer.

Forvandl din virksomhed med vores førende limbundne lamineringsløsning i Kina - Handl nu!

Vi har opnået stator- og rotorlamineringsfaktorer større end 0,97 og en produktkvalifikationsrate på 0,98. Vi kan tilpasse motorstator- og rotorlamineringer i henhold til dine krav til motorstørrelse.

Du er måske også interesseret i