Innen motorproduksjon er den laminerte bindingsteknologien til stator og rotor et nøkkelledd for å sikre motorens ytelse og levetid. Denne artikkelen vil gi deg en detaljert trinn-for-trinn guide til stator- og rotorlaminert bindingsteknologi for å hjelpe deg med å mestre denne nøkkelteknikken bedre.

Forstå viktigheten av laminert binding mellom stator og rotor

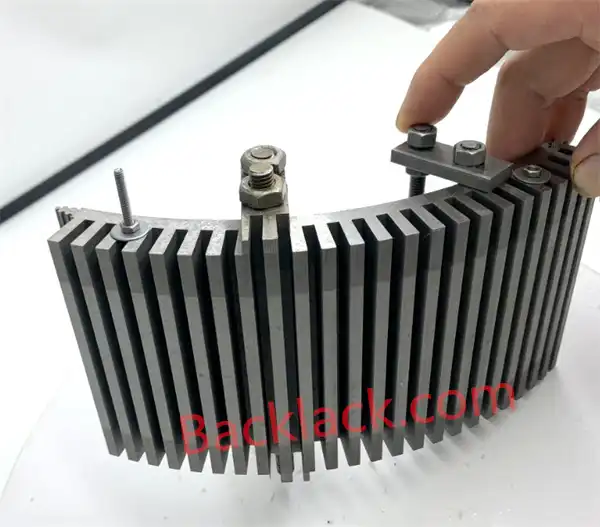

Statoren og rotoren er de to kjernekomponentene til motoren, og kvaliteten på deres laminerte liming påvirker direkte stabiliteten, effektiviteten og levetiden til motoren. God laminert binding kan sikre stabiliteten til statoren og rotoren under høyhastighetsrotasjon, redusere vibrasjoner og støy og forbedre den generelle ytelsen til motoren.

Forberedende arbeid

Før du starter lamineringen av stator og rotor, sørg for at du har gjort følgende forberedelser:

Velg passende lim

Velg et lim med god vedheft, varmebestandighet og stabilitet basert på materialet og bruksmiljøet til statoren og rotoren.

Rengjør overflaten på komponentene

Sørg for at stator- og rotoroverflatene er rene, fri for oljeflekker og rust for å forbedre bindeeffekten.

Klargjør verktøy og utstyr

Klargjør nødvendig verktøy og utstyr som skraper, presser, varmeovner etc., og sørg for at de er i god stand.

Trinn for å feste stator- og rotorlag

Deretter vil vi gi en detaljert introduksjon til de spesifikke trinnene for å feste stator- og rotorlag:

Belegglim

Bruk en skrape eller annet verktøy for å påføre limet jevnt på overflaten av statoren og rotoren. Vær oppmerksom på å kontrollere beleggtykkelsen for å unngå å bli for tykk eller for tynn.

Stablejustering

Juster stator- og rotorkomponentene belagt med lim i henhold til designkravene. Sørg for nøyaktig plassering mellom hvert lag for å unngå potensielle avvik i fremtiden.

Påfør press

Bruk en presse eller påfør egnet trykk manuelt for å sikre at limet kan fylle hullene mellom hvert lag fullt ut og forbedre bindingsstyrken.

Varmeherding

I henhold til herdekravene til limet, bruk en varmeovn eller annet oppvarmingsutstyr for å varme statoren og rotorlaminatene. Under oppvarmingsprosessen bør man være oppmerksom på å kontrollere temperaturen og tiden for å unngå overoppheting eller utilstrekkelig oppvarming.

Avkjøling og forming

Etter at stator- og rotorlagene er avkjølt til romtemperatur, utføres formingsbehandlingen. Dette bidrar til å forbedre stabiliteten og dimensjonsnøyaktigheten til komponentene ytterligere.

Forholdsregler

Under lamineringsprosessen av stator og rotor, vær oppmerksom på følgende punkter:

Driftsmiljø

Sørg for at driftsmiljøet er rent, godt ventilert, og unngå at støv og urenheter påvirker bindingseffekten negativt.

Sikkerhetsbeskyttelse

Ved bruk av høytemperaturutstyr som varmeovner, er det nødvendig å være oppmerksom på sikkerhetstiltak for å unngå ulykker som forbrenninger.

Kvalitetskontroll

Under hele prosessen med å feste stator- og rotorlagene, må streng kvalitetskontroll implementeres for raskt å identifisere og løse eventuelle problemer. For nøkkelprodukter anbefales det å gjennomføre detaljert inspeksjon og testing for å sikre at ytelsen og kvaliteten oppfyller kravene.

Gjennom trinn-for-trinn-guiden ovenfor, tror vi at du har fått en dypere forståelse av den laminerte limingsteknologien for stator og rotor. Så lenge du øver seriøst og hele tiden oppsummerer din erfaring, tror jeg du vil være i stand til å mestre denne nøkkelteknologien og bidra med din egen styrke til utviklingen av motorindustrien!

Vanlige spørsmål

Hva er de primære fordelene med selvbindende teknologi i motorlamineringsstabler?

Selvbindende teknologi i motorlamineringsstabler gir økt effektivitet, redusert støy og vibrasjoner og forbedret termisk styring. Denne teknologien muliggjør mer kompakt motordesign, avgjørende for plassfølsomme applikasjoner. Det sikrer også høyere presisjon og jevnhet i motorkjernen, noe som fører til bedre ytelse og lang levetid for elektriske motorer.

Hvilke materialer brukes vanligvis i selvklebende motorlamineringer?

De mest brukte materialene i selvbindende motorlamineringer er silisiumstål og nikkel-jernlegeringer. Disse materialene er valgt for deres utmerkede magnetiske egenskaper, som er avgjørende for effektiv motordrift. Silisiumstål, også elektrisk stål, spesielt, er foretrukket for sitt lave kjernetap og høye permeabilitet, noe som gjør det ideelt for høyeffektive elektriske motorer. Inkludert 10JNEX900-materiale fra Japans Kawasaki Corporation, med en tykkelse på 0,1MM.

Hva er utfordringene med selvbindende lamineringsstabler?

Å sikre konsistensen av beleggtykkelsen på overflaten av silisiumstålplaten er en primær utfordring. I tillegg krever håndtering av lagring og aktualitet av limingslakk presisjonsbehandlings- og testutstyr. Disse faktorene er avgjørende for å opprettholde de høye kvalitetsstandardene og ytelsen til selvbindende lamineringsstabler.

Hva er de selvklebende materialene til selvklebende motorkjerner?

De klebende materialene til selvbindende motorkjerner er typisk EB540, EB546, EB548, EB549 og EB549 raske.

EB549 og EB549 fast brukes først og fremst i nye energidrevne kjøretøydrivmotorer og små til mellomstore motorkjerner, og gir utmerket ytelse og pålitelighet i disse applikasjonene.

Bruk av selvklebende motorlamineringer

Selvbindende lamineringsstabler er mest brukt i nye energikjøretøymotorer. De er også ideelle for forskjellige andre bruksområder, inkludert industrimotorer, trekkmotorer, fornybare energisystemer og høyytelses elektriske motorer, og tilbyr forbedret effektivitet, redusert støy og forbedret holdbarhet på tvers av ulike sektorer.

Forvandle virksomheten din med vår ledende limbundne lamineringsløsning i Kina – handle nå!

Vi har oppnådd stator- og rotorlamineringsfaktorer større enn 0,97 og en produktkvalifiseringsgrad på 0,98. Vi kan tilpasse motorstator- og rotorlamineringer i henhold til dine krav til motorstørrelse.

Du kan også være interessert i