モーター製造の分野では、ステーターとローターのラミネート接着技術は、モーターの性能と耐用年数を確保するための重要なリンクです。この記事では、ステーターとローターのラミネート接着技術の詳細なステップバイステップガイドを提供し、この重要な技術をよりよく習得できるようにします。

準備作業

ステーターとローターのラミネートを開始する前に、次の準備が済んでいることを確認してください。

適切な接着剤を選択する

ステータとローターの材質と使用環境に基づいて、接着性、耐熱性、安定性に優れた接着剤を選択してください。

コンポーネントの表面を清掃する

ステータとローターの表面がきれいで、油汚れや錆がなく、接着効果を高めます。

ツールと機器を準備する

スクレーパー、プレス、ヒーターなどの必要なツールと機器を準備し、それらが良好な状態であることを確認します。

ステータとローターの層を接着する手順

次に、ステーターとローターの層を接着する具体的な手順について詳しく説明します。

接着剤を塗布する

スクレーパーなどのツールを使用して、ステーターとローターの表面に接着剤を均一に塗布します。コーティングの厚さを制御し、厚すぎたり薄すぎたりしないように注意してください。

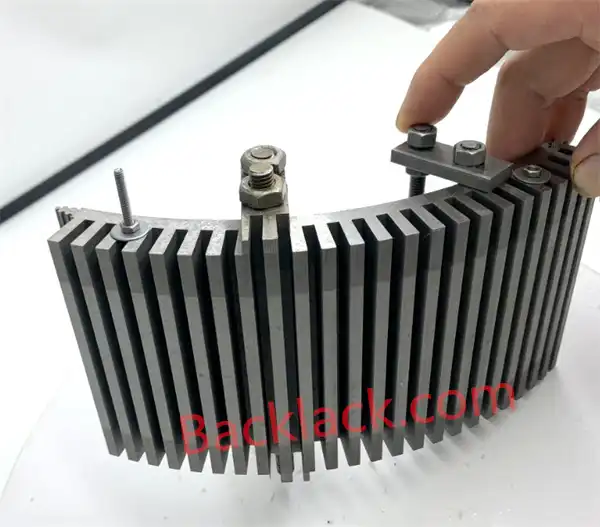

積層の配置

設計要件に従って、接着剤でコーティングされたステータとローターのコンポーネントの位置を合わせます。各層間の正確な位置合わせを確保して、将来の潜在的な偏差を回避します。

圧力をかける

プレスを使用するか、手動で適切な圧力をかけることで、接着剤が各層間の隙間を完全に埋め、接着強度を向上させることができます。

加熱硬化

接着剤の硬化要件に応じて、ヒーターまたはその他の加熱装置を使用してステータとローターのラミネートを加熱します。加熱プロセス中は、過熱や加熱不足を避けるために、温度と時間を制御することに注意する必要があります。

冷却と成形

ステータとローターの層が室温まで冷却された後、成形処理が行われます。これにより、コンポーネントの安定性と寸法精度がさらに向上します。

注意事項

ステーターとローターのラミネートプロセス中は、次の点に注意してください。

動作環境

動作環境が清潔で換気がよく、ほこりや不純物が接着効果に悪影響を与えないようにします。

安全保護

ヒーターなどの高温機器を使用する場合は、火傷などの事故を避けるために安全保護対策に注意する必要があります。

品質管理

ステータとローターの層の接着プロセス全体を通じて、潜在的な問題を迅速に特定して対処するために、厳格な品質管理を実施する必要があります。主要な製品については、詳細な検査とテストを実施して、その性能と品質が要件を満たしていることを確認することをお勧めします。

上記のステップバイステップガイドを通じて、ステータとローターの積層接合技術についてより深く理解できたと思います。真剣に練習し、経験を常にまとめる限り、この重要な技術を習得し、モーター製造業界の発展に自分の力で貢献できると信じています!

よくある質問

モーター積層板スタックにおける自己接着技術の主な利点は何ですか?

モーターラミネーションスタックの自己接着技術により、効率の向上、ノイズと振動の低減、熱管理の改善が実現します。この技術により、スペースに敏感なアプリケーションにとって重要な、よりコンパクトなモーター設計が可能になります。また、モーターコアの精度と均一性が向上し、電気モーターのパフォーマンスと寿命が向上します。

自己接着モーター積層板で一般的に使用される材料は何ですか?

自己接着モーター積層板で最も一般的に使用される材料は、シリコン鋼とニッケル鉄合金です。これらの材料は、モーターの効率的な動作に不可欠な優れた磁気特性のために選択されています。特に、シリコン鋼、つまり電磁鋼は、コア損失が低く透磁率が高いため、高効率の電気モーターに最適です。厚さ0.1MMの日本の川崎重工製10JNEX900材料も含まれます。

自己接着積層板スタックの課題は何ですか?

シリコン鋼板の表面のコーティング厚さの一貫性を確保することは、主な課題です。さらに、接着ワニスの保管と適時性を管理するには、精密な処理および試験装置が必要です。これらの要素は、自己接着ラミネーションスタックの高品質基準とパフォーマンスを維持するために不可欠です。

自己接着モーターコアの接着材料は何ですか?

自己接着モーターコアの接着材料は、通常、EB540、EB546、EB548、EB549、EB549 fast です。

EB549とEB549 fastは、主に新エネルギー車の駆動モーターと小型から中型のモーターコアに使用され、これらのアプリケーションで優れた性能と信頼性を提供します。

自己接着モーター積層板の用途

自己接着ラミネーションスタックは、新エネルギー車両モーターで最も一般的に使用されています。また、産業用モーター、トラクションモーター、再生可能エネルギーシステム、高性能電気モーターなど、さまざまな用途にも最適で、さまざまな分野で効率の向上、ノイズの低減、耐久性の向上を実現します。

中国でトップクラスの接着接着ラミネートソリューションでビジネスを変革しましょう - 今すぐ行動しましょう!

当社は、ステーターとローターの積層係数が 0.97 以上、製品合格率が 0.98 を達成しています。モーターのステーターとローターの積層は、お客様のモーターのサイズ要件に合わせてカスタマイズできます。

次の記事もご覧ください