У галузі виробництва двигунів технологія ламінованого з’єднання статора та ротора є ключовою ланкою для забезпечення продуктивності та терміну служби двигуна. Ця стаття надасть вам детальний покроковий посібник із технології ламінованого склеювання статора та ротора, щоб допомогти вам краще освоїти цю ключову техніку.

Розуміння важливості багатошарового з’єднання між статором і ротором

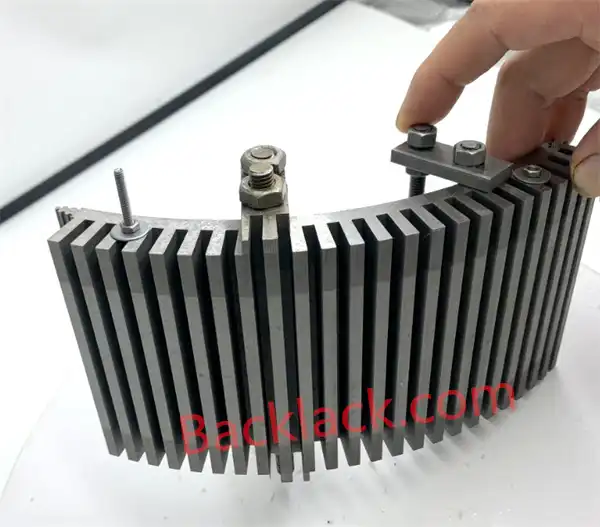

Статор і ротор є двома основними компонентами двигуна, і якість їх ламінованого з’єднання безпосередньо впливає на стабільність, ефективність і термін служби двигуна. Гарне ламіноване з’єднання може забезпечити стабільність статора та ротора під час високошвидкісного обертання, зменшити вібрацію та шум і покращити загальну продуктивність двигуна.

Підготовчі роботи

Перед початком ламінування статора та ротора переконайтеся, що ви виконали наступні підготовчі роботи:

Виберіть відповідний клей

Виберіть клей із хорошою адгезією, термостійкістю та стабільністю на основі матеріалу та середовища використання статора та ротора.

Очистіть поверхню компонентів

Переконайтеся, що поверхні статора та ротора чисті, без масляних плям та іржі, щоб покращити ефект зв’язування.

Підготуйте інструменти та обладнання

Підготуйте необхідні інструменти та обладнання, такі як скребки, преси, нагрівачі тощо, і переконайтеся, що вони знаходяться в хорошому стані.

Етап склеювання шарів статора і ротора

Далі ми надамо детальний вступ до конкретних етапів склеювання шарів статора та ротора:

Клей для покриття

Використовуйте скребок або інший інструмент, щоб рівномірно нанести клей на поверхню статора та ротора. Зверніть увагу на контроль товщини покриття, щоб уникнути надто товстого або надто тонкого покриття.

Вирівнювання укладання

Вирівняйте компоненти статора та ротора, покриті клеєм, відповідно до вимог конструкції. Забезпечте точне розташування між кожним шаром, щоб уникнути будь-яких можливих відхилень у майбутньому.

Застосуйте тиск

Використовуйте прес або вручну прикладіть відповідний тиск, щоб переконатися, що клей може повністю заповнити проміжки між кожним шаром і покращити міцність з’єднання.

Затвердіння нагріванням

Відповідно до вимог до затвердіння клею використовуйте нагрівач або інше нагрівальне обладнання для нагрівання ламінату статора та ротора. Під час процесу нагрівання слід приділяти увагу контролю температури та часу, щоб уникнути перегріву або недостатнього нагріву.

Охолодження та формування

Після охолодження шарів статора і ротора до кімнатної температури проводиться формування. Це допомагає ще більше підвищити стабільність і точність розмірів компонентів.

Запобіжні заходи

Під час процесу ламінування статора та ротора зверніть увагу на наступні моменти:

Операційне середовище

Переконайтеся, що робоче середовище чисте, добре провітрюване та уникайте пилу та забруднень, які негативно впливають на ефект склеювання.

Захист безпеки

При використанні високотемпературного обладнання, такого як обігрівачі, необхідно звернути увагу на заходи безпеки, щоб уникнути нещасних випадків, таких як опіки.

Контроль якості

Під час усього процесу склеювання шарів статора та ротора необхідно здійснювати суворий контроль якості, щоб швидко виявити та вирішити будь-які потенційні проблеми. Для ключових продуктів рекомендується провести детальну перевірку та випробування, щоб переконатися, що їх продуктивність і якість відповідають вимогам.

Завдяки наведеному вище покроковому посібнику, ми вважаємо, ви отримали глибше розуміння технології ламінованого з’єднання для статора та ротора. Поки ви серйозно практикуєтесь і постійно узагальнюєте свій досвід, я вірю, що ви зможете оволодіти цією ключовою технологією та зробити свій внесок у розвиток моторобудування!

FAQ

Які основні переваги технології самосклеювання в стеках для ламінування двигунів?

Технологія самосклеювання в пакетах ламінування двигунів забезпечує підвищену ефективність, зниження рівня шуму та вібрації та покращене управління температурою. Ця технологія дозволяє створювати більш компактні двигуни, що має вирішальне значення для чутливих до простору додатків. Це також забезпечує більш високу точність і однорідність в серцевині двигуна, що призводить до кращої продуктивності та довговічності електродвигунів.

Які матеріали зазвичай використовуються в самосклеюваних двигунах?

Найбільш часто використовуваними матеріалами для самосклеюваних ламінацій двигунів є кремнієва сталь і сплави нікелю та заліза. Ці матеріали вибрано через їхні чудові магнітні властивості, які є вирішальними для ефективної роботи двигуна. Кремнієва сталь, а також електротехнічна сталь, зокрема, користується перевагою через низькі втрати в сердечнику та високу проникність, що робить її ідеальною для високоефективних електродвигунів. Включно з матеріалом 10JNEX900 японської корпорації Kawasaki, товщиною 0,1 мм.

У чому полягають труднощі самоклеючого ламінування?

Забезпечення сталості товщини покриття на поверхні листової кремнієвої сталі є головним завданням. Крім того, управління зберіганням і своєчасністю склеювання лаку вимагає точної обробки та обладнання для тестування. Ці фактори є вирішальними для підтримки високих стандартів якості та ефективності самоклеючих пакетів ламінування.

Які клейкі матеріали самоклеючого сердечника двигуна?

Адгезивні матеріали самосклеюваних сердечників двигунів зазвичай складаються з EB540, EB546, EB548, EB549 і EB549.

EB549 і EB549 fast в основному використовуються в привідних двигунах транспортних засобів нової енергії та двигунах малого та середнього розміру, забезпечуючи чудову продуктивність і надійність у цих застосуваннях.

Застосування самоклеючих двигунів

Самосклеювані пакети ламінування найчастіше використовуються в двигунах транспортних засобів на новій енергії. Вони також ідеально підходять для різних інших застосувань, включаючи промислові двигуни, тягові двигуни, системи відновлюваної енергії та високопродуктивні електродвигуни, пропонуючи підвищену ефективність, знижений рівень шуму та покращену довговічність у різних секторах.

Перетворіть свій бізнес за допомогою нашого провідного рішення для ламінування на основі клею в Китаї – дійте зараз!

Ми досягли коефіцієнтів ламінування статора та ротора понад 0,97 і рівня кваліфікації продукції 0,98. Ми можемо налаштувати ламінування статора та ротора двигуна відповідно до ваших вимог до розміру двигуна.

Вас також може зацікавити