Ein Permanentmagnet-Synchronmotor verwendet Permanentmagnete, die in den Rotor eingebettet sind, um ein konstantes Magnetfeld zu erzeugen, wodurch Bürsten oder Schleifringe überflüssig sind. Diese Konstruktion führt zu höherer Effizienz, reduzierter Wärmeentwicklung und geringerem Wartungsaufwand. Wir sind spezialisiert auf die Herstellung hochwertiger Permanentmagnet-Synchronmotor-Laminierung und bieten kundenspezifische Stator- und Rotorkernlösungen für verschiedene Anwendungen.

Passen Sie PMS Motor Stator und Rotor Produkte an

PMSMs sind bekannt für ihre präzise Drehzahlregelung, hohe Leistungsdichte und hervorragende Leistung in einer Vielzahl von Anwendungen. Sie sind aufgrund ihrer Zuverlässigkeit, kompakten Größe und energiesparenden Fähigkeiten in neuen Energiefahrzeugen, Industrieautomation, Robotik und erneuerbaren Energiesystemen weit verbreitet.

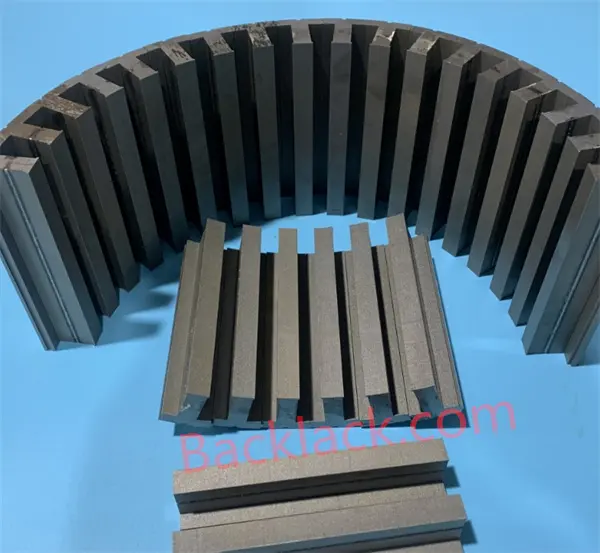

Wir spezialisieren uns auf die kundenspezifische Herstellung von Permanentmagnet Synchronmotor (PMSM) Statoren und Rotoren und bieten Rapid Prototyping durch Laserschneiden und Drahtschneiden an. Unsere Fähigkeiten umfassen die Herstellung mittlerer bis großer Stator- und Rotorkerne, um die Eignung für verschiedene PMSM-Anwendungen sicherzustellen.

Wir beziehen Materialien von führenden chinesischen Siliziumstahllieferanten, wie JFE, Baosteel, WISCO und Shougang. Stärke 0.1MM/0.2MM (einschließlich JFE SuperCore 10JNEX900), etc. Zum Stapeln von Statoren und Rotoren bieten wir mehrere Optionen an, einschließlich Verriegelung, Schweißen, Selbstkleben, Spalten und Nieten. Unser Ziel ist es, qualitativ hochwertige, zuverlässige und kostengünstige kundenspezifische Lösungen zur Unterstützung Ihrer PMSM-Projekte bereitzustellen.

Verbundprägen und progressives Stanzen für PMS Motor Laminierung

Wir bieten zwei Stanzmethoden für PMSM Statorkerne und Rotorkerne an.

Das Compound-Stanzen ist ein Verfahren, bei dem alle Schneid- und Umformvorgänge in einem einzigen Pressenhub abgeschlossen werden. Diese Technik gewährleistet hohe Präzision und Konsistenz und ist ideal für die Herstellung komplexer PMSM Stator- und Rotorlaminierungen. Er eignet sich besonders für kleine bis mittlere Serien, bei denen komplizierte Formen und enge Toleranzen gefordert sind.

Das progressive Stanzen umfasst eine Reihe von sequentiellen Operationen, die in verschiedenen Stufen eines kontinuierlichen Materialstreifens durchgeführt werden. Jede Station in der Presse führt eine bestimmte Operation aus und bildet allmählich das letzte Teil. Diese Methode ist hocheffizient für die Großserienfertigung, bietet eine hervorragende Materialnutzung und niedrigere Stückkosten.

FAQs

Was sind die Hauptmerkmale von Permanentmagnet Synchronmotoren?

Hohe Effizienz

Optimiertes Design für maximale Energieumwandlung.

Präzise Steuerung

Synchronisiert die Rotordrehzahl mit der Versorgungsstromfrequenz.

Langlebige Konstruktion

Robuste Bauweise für langlebige Leistung.

Kompakte Bauweise

Platzsparend, ideal für verschiedene Anwendungen.

Leiser Betrieb

Minimale Geräuschentwicklung während des Betriebs.

Hohe Drehmomentdichte

Liefert starke Leistung auf kleinem Platzbedarf.

Temperaturmanagement

Effiziente Kühlsysteme verhindern Überhitzung.

Vielseitige Anwendungen

Geeignet für Industrie-, Automobil- und Verbraucheranwendungen.

Umweltfreundlich

Energieeffizient, reduziert den CO2-Fußabdruck.

Was ist der Unterschied zwischen PMS VS BLDC Motor?

AC-Klimakompressoren verwenden typischerweise einphasige Induktionsmotoren oder dreiphasige Induktionsmotoren. Diese Motoren werden aufgrund ihrer Zuverlässigkeit, Effizienz und Fähigkeit bevorzugt, das erforderliche Drehmoment für den Antrieb des Kompressors bereitzustellen, um eine effektive Kühlleistung in Wohn- und Gewerbeklimaanlagen zu gewährleisten.

Was sind die Hauptvorteile der selbstklebenden Technologie in Motorlaminierungsstapeln?

Die selbstklebende Technologie in Motorlaminierstapeln bietet verbesserte Effizienz, reduzierte Geräusche und Vibrationen sowie ein verbessertes Wärmemanagement. Diese Technologie ermöglicht kompaktere Motorkonstruktionen, die für platzempfindliche Anwendungen entscheidend sind. Es sorgt auch für höhere Präzision und Gleichmäßigkeit im Motorkern, was zu einer besseren Leistung und Langlebigkeit von Elektromotoren führt.

Welche Materialien werden häufig in selbstklebenden Motorlaminationen verwendet?

Die am häufigsten verwendeten Materialien bei selbstklebenden Motorlaminierungen sind Siliziumstahl und Nickel-Eisen-Legierungen. Diese Materialien werden aufgrund ihrer hervorragenden magnetischen Eigenschaften ausgewählt, die für einen effizienten Motorbetrieb entscheidend sind. Siliziumstahl, insbesondere auch Elektrostahl, wird aufgrund seines geringen Kernverlustes und seiner hohen Permeabilität bevorzugt, was ihn ideal für hocheffiziente Elektromotoren macht.

Transformieren Sie Ihr Geschäft mit unseren führenden Permanentmagnet Synchronmotor Laminierungslösungen in China.Act Now!

Wir haben einen Stator- und Rotorstapelfaktor erreicht, der größer als 0.97 und eine Produktqualifizierungsrate von 98% ist. Unsere Dienstleistungen umfassen die Bereitstellung von Materialberichten und Qualitätskontrollberichten sowie den Einsatz fortschrittlicher Prüfgeräte wie CMM und Projektoren. Kontaktieren Sie uns, um Motorstator- und Rotorlaminierungen für Ihre Permanentmagnet-Synchronmotoranforderungen anzupassen.

Vielleicht interessieren Sie sich auch für