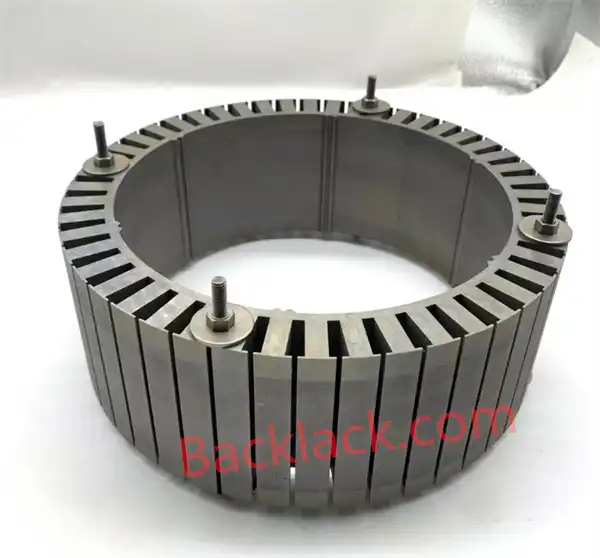

Få overlegne selvbindende lamineringsstabler i Kina. Innovativ design for uovertruffen holdbarhet og effektivitet i dine industrielle prosjekter.

Full-face liming – vår mest ikke-skadelige teknikk for produksjon av stator- og rotorkjerner

Selvbindende lamineringsstabler, også kjent som full-face bonding, tilbyr eksepsjonell ytelse og pålitelighet i motorproduksjon. Denne avanserte sammenføyningsteknikken sikrer forbedret strukturell integritet, redusert vibrasjon og overlegen termisk og elektrisk ledningsevne.

Selvbinding gir en renere og mer miljøvennlig løsning ved å eliminere behovet for sammenlåsing eller sveising. Vi tilbyr også limbindingslamineringsstabler.

Selvbindende elektrisk stållamineringsteknologi

Selvbundet motorkjerne er en innovativ produksjonsprosess for statorkjerne. Faktisk kan selvbundet jernkjerne betraktes som en variant av den bundne jernkjernen.

Den bruker et spesielt funksjonelt belegg for å feste statorkjernedelene tett for å oppnå en integrert forbindelse. Gjennom selvbindingsprosessen kan den strukturelle styrken og geometriske toleransen til statorkjernen effektivt forbedres.

Nøkkelen til denne lamineringsbindingsprosessen er riktig valg og bruk av selvklebende belegg, samt streng kontroll for å sikre kvaliteten og stabiliteten til statorkjernen.

Den selvbundne kjerneprosessen bruker spesielle belegg og høytemperaturherding for å feste kjerneplatene tett, og dermed forbedre styrken til den generelle strukturen betydelig.

Selvklebende lamineringsstableprodukter

Ultratynne elektriske stålplater er vanskelige å danne klinkepunkter eller låsepunkter, og lasersveising kan forårsake lokal ledning, som er skadelig for motorytelsen. Derfor har selvbundne jernkjerner blitt et ideelt valg for å løse problemet med laminering og montering av ultratynne silisiumstålplater.

Fordeler med full overflateliming med rygglakk

Designfrihet

Full overflateliming med Backlack gir større fleksibilitet i motordesign. Ingeniører kan lage intrikate og optimaliserte design uten begrensningene som pålegges av tradisjonelle bindingsmetoder.

Mekanisk stabilitet og dimensjonsnøyaktighet

Denne bindingsteknikken sikrer høy mekanisk stabilitet og presis dimensjonsnøyaktighet. Resultatet er robuste og pålitelige motorkjerner som opprettholder sin strukturelle integritet under ulike driftsforhold.

Vedlikehold av magnetiske egenskaper

Backlack-binding bevarer de magnetiske egenskapene til lamineringene, og sikrer optimal ytelse og effektivitet til motoren.

Forbedret termisk ledningsevne

Heloverflatebindingen forbedrer termisk ledningsevne, noe som gir bedre varmespredning og forbedret generell motorytelse.

Økt rekkevidde for kjøretøy

For elektriske kjøretøy bidrar den forbedrede effektiviteten og reduserte energitapene fra full-overflatebinding til økt rekkevidde, noe som gjør det til et foretrukket valg for moderne bilapplikasjoner.

Reduserte vibrasjoner og støy

Denne metoden reduserer vibrasjoner og støy betydelig, noe som fører til roligere motordrift og forbedret brukeropplevelse.

Konvensjonelle stableteknikker for elektriske stållamineringsstabler

Lasersveising

Denne teknikken bruker en kraftig laser for å sveise laminatene sammen på bestemte punkter. Lasersveising gir en sterk binding og presis justering, men kan introdusere lokalisert oppvarming.

Forrigling

Sammenlåsing innebærer å lage faner og spor på kantene av lamineringene, slik at de kan klikke sammen uten behov for ekstra bindemidler.

Medrivende

Rivetting bruker mekaniske festemidler for å holde laminatene sammen. Denne metoden er pålitelig og enkel å implementere, men kan legge til vekt og skape stresspunkter i stabelen.

Kvalitetskontroll for selvklebende rotor- og statorlamineringer

Kontroller at limet og lamineringene oppfyller de spesifiserte standardene og kravene. Dette inkluderer å sjekke for riktig merking, batchnumre og dokumentasjon.

Sørg for at limet påføres riktig, i riktig mengde og med jevn dekning. Dette kan gjøres gjennom visuell inspeksjon, vektmålinger eller andre metoder.

Overvåk limingsprosessen for å sikre at lamineringene er riktig justert og festet sammen med limet. Vi kan involvere inventar, overvåking av temperatur og trykk, og utføre stikkprøver.

Inspiser de limte laminatene for eventuelle defekter, for eksempel delaminering, hulrom eller ujevn liming. Dette kan gjøres gjennom visuell inspeksjon, ultralydtesting eller andre ikke-destruktive testmetoder.

Vanlige spørsmål

Hva er de primære fordelene med selvbindende teknologi i motorlamineringsstabler?

Selvbindende teknologi i motorlamineringsstabler gir økt effektivitet, redusert støy og vibrasjoner og forbedret termisk styring. Denne teknologien muliggjør mer kompakt motordesign, avgjørende for plassfølsomme applikasjoner. Det sikrer også høyere presisjon og jevnhet i motorkjernen, noe som fører til bedre ytelse og lang levetid for elektriske motorer.

Hvilke materialer brukes vanligvis i selvklebende motorlamineringer?

De mest brukte materialene i selvbindende motorlamineringer er silisiumstål og nikkel-jernlegeringer. Disse materialene er valgt for deres utmerkede magnetiske egenskaper, som er avgjørende for effektiv motordrift. Silisiumstål, også elektrisk stål, spesielt, er foretrukket for sitt lave kjernetap og høye permeabilitet, noe som gjør det ideelt for høyeffektive elektriske motorer. Inkludert 10JNEX900-materiale fra Japans Kawasaki Corporation, med en tykkelse på 0,1MM.

Hva er utfordringene med selvbindende lamineringsstabler?

Å sikre konsistensen av beleggtykkelsen på overflaten av silisiumstålplaten er en primær utfordring. I tillegg krever håndtering av lagring og aktualitet av limingslakk presisjonsbehandlings- og testutstyr. Disse faktorene er avgjørende for å opprettholde de høye kvalitetsstandardene og ytelsen til selvbindende lamineringsstabler.

Hva er de selvklebende materialene til selvklebende motorkjerner?

De klebende materialene til selvbindende motorkjerner er typisk EB540, EB546, EB548, EB549 og EB549 raske.

EB549 og EB549 fast brukes først og fremst i nye energidrevne kjøretøydrivmotorer og små til mellomstore motorkjerner, og gir utmerket ytelse og pålitelighet i disse applikasjonene.

Bruk av selvklebende motorlamineringer

Selvbindende lamineringsstabler er mest brukt i nye energikjøretøymotorer. De er også ideelle for forskjellige andre bruksområder, inkludert industrimotorer, trekkmotorer, fornybare energisystemer og høyytelses elektriske motorer, og tilbyr økt effektivitet, redusert støy og forbedret holdbarhet på tvers av ulike sektorer.

Hvordan fungerer selvbindende motorlaminater?

Lamineringsliming representerer et banebrytende fremskritt innen motorproduksjon. Selvbindende motorlamineringer fungerer gjennom en varmebehandlingsprosess som aktiverer bindeegenskapene deres. Når de utsettes for varme, bindes lamineringene sammen på molekylært nivå, og skaper en sømløs og sterk forbindelse.

Kan selvklebende stabellamineringer tilpasses?

Ja, selvbindende motorkomponenter kan tilpasses for å møte spesifikke krav og optimal motorytelse, som størrelse, form og magnetiske egenskaper. Dette gir større fleksibilitet i motordesign og optimalisering.

Forbedre motoreffektiviteten med våre selvklebende lamineringer!

Oppgrader ytelsen til den elektriske motoren med våre tjenester for laminering av rotor og stator. Tilpass lamineringene dine med oss for å møte dine unike motorkrav.

Du kan også være interessert i