Nhận các chồng cán tự liên kết vượt trội tại Trung Quốc. Thiết kế sáng tạo cho độ bền và hiệu quả vô song trong các dự án công nghiệp của bạn.

Kiểm soát chất lượng cho các lớp phủ rôto và stato dính

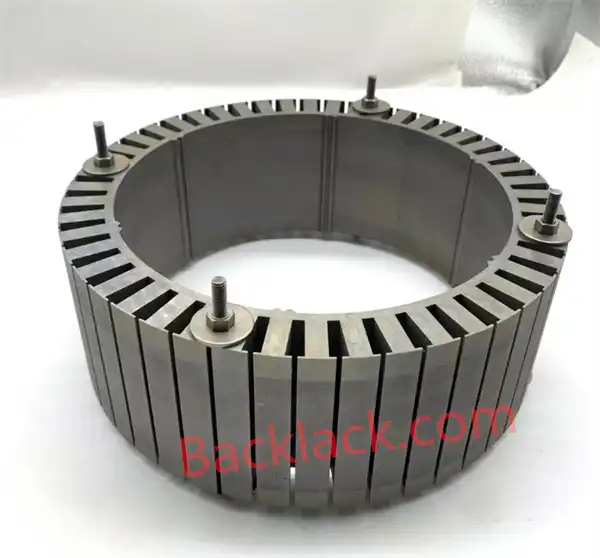

Các lớp ghép tự liên kết, còn được gọi là liên kết toàn mặt, mang lại hiệu suất và độ tin cậy vượt trội trong sản xuất động cơ. Kỹ thuật ghép tiên tiến này đảm bảo tính toàn vẹn về mặt cấu trúc được cải thiện, giảm độ rung và độ dẫn nhiệt và điện vượt trội.

Tự liên kết cung cấp giải pháp sạch hơn và thân thiện với môi trường hơn bằng cách loại bỏ nhu cầu liên kết hoặc hàn. Chúng tôi cũng cung cấp các lớp ghép liên kết bằng keo.

Kỹ thuật xếp chồng thông thường cho các lớp phủ thép điện

Lõi động cơ tự liên kết là một quy trình sản xuất lõi stato sáng tạo. Trên thực tế, lõi sắt tự liên kết có thể được coi là một biến thể của lõi sắt liên kết.

Kỹ thuật này sử dụng lớp phủ chức năng đặc biệt để liên kết chặt chẽ các mảnh lõi stato nhằm đạt được kết nối tích hợp. Thông qua quá trình tự liên kết, độ bền cấu trúc và dung sai hình học của lõi stato có thể được cải thiện hiệu quả.

Chìa khóa của quá trình liên kết cán mỏng này là lựa chọn và sử dụng đúng lớp phủ tự dính, cũng như kiểm soát chặt chẽ để đảm bảo chất lượng và độ ổn định của lõi stato.

Quá trình lõi tự liên kết sử dụng lớp phủ đặc biệt và xử lý nhiệt độ cao để liên kết chặt chẽ các tấm lõi, do đó cải thiện đáng kể độ bền của toàn bộ cấu trúc.

Liên kết toàn mặt — Kỹ thuật ít gây hư hại nhất của chúng tôi trong sản xuất lõi stato và rôto

Công nghệ lớp phủ thép điện tự liên kết

Đối với xe điện, hiệu quả được cải thiện và giảm tổn thất năng lượng từ liên kết toàn bề mặt góp phần tăng phạm vi hoạt động của xe, khiến nó trở thành lựa chọn ưu tiên cho các ứng dụng ô tô hiện đại.

Duy trì các đặc tính từ tính

Kỹ thuật liên kết này đảm bảo độ ổn định cơ học cao và độ chính xác về kích thước. Kết quả là lõi động cơ chắc chắn và đáng tin cậy, duy trì tính toàn vẹn về mặt cấu trúc trong nhiều điều kiện vận hành khác nhau.

Tăng phạm vi hoạt động của xe

Nâng cấp hiệu suất động cơ điện của bạn với các dịch vụ lớp ghép liên kết rôto và stato của chúng tôi. Tùy chỉnh các lớp ghép của bạn với chúng tôi để đáp ứng các yêu cầu động cơ độc đáo của bạn.

Tự do thiết kế

Liên kết toàn bề mặt giúp tăng cường độ dẫn nhiệt, cho phép tản nhiệt tốt hơn và cải thiện hiệu suất tổng thể của động cơ.

Cải thiện độ dẫn nhiệt

Đảm bảo rằng chất kết dính được áp dụng đúng cách, với lượng phù hợp và phủ đều. Điều này có thể được thực hiện thông qua kiểm tra trực quan, đo trọng lượng hoặc các phương pháp khác.

Độ ổn định cơ học và độ chính xác về kích thước

Phương pháp này làm giảm đáng kể độ rung và tiếng ồn, giúp động cơ vận hành êm hơn và nâng cao trải nghiệm của người dùng.

Ưu điểm của liên kết toàn mặt với Backlack

Liên kết

Kỹ thuật này sử dụng tia laser công suất cao để hàn các lớp cán lại với nhau tại các điểm cụ thể. Hàn laser tạo ra mối liên kết chắc chắn và căn chỉnh chính xác nhưng có thể gây ra hiện tượng gia nhiệt cục bộ.

Giảm rung động và tiếng ồn

Liên kết liên quan đến việc tạo các tab và khe trên các cạnh của các lớp cán, cho phép chúng khớp vào nhau mà không cần thêm chất liên kết.

Hàn laser

Đinh tán sử dụng các chốt cơ học để giữ các lớp cán lại với nhau. Phương pháp này đáng tin cậy và dễ thực hiện nhưng có thể tăng thêm trọng lượng và tạo ra các điểm ứng suất bên trong chồng.

Nâng cao hiệu suất động cơ của bạn với lõi ghép tự liên kết của chúng tôi!

Xác minh rằng chất kết dính và lớp ghép đáp ứng các tiêu chuẩn và yêu cầu đã chỉ định. Điều này bao gồm kiểm tra nhãn mác, số lô và tài liệu phù hợp.

Liên kết Backlack bảo toàn các đặc tính từ tính của các lớp ghép, đảm bảo hiệu suất và hiệu quả tối ưu của động cơ.

Theo dõi quá trình liên kết để đảm bảo các lớp ghép được căn chỉnh và liên kết đúng cách với nhau bằng chất kết dính. Chúng tôi có thể sử dụng đồ gá, theo dõi nhiệt độ và áp suất, và tiến hành kiểm tra tại chỗ.

Liên kết toàn bề mặt với Backlack cho phép linh hoạt hơn trong thiết kế động cơ. Các kỹ sư có thể tạo ra các thiết kế phức tạp và tối ưu mà không bị hạn chế bởi các phương pháp liên kết truyền thống.

Các nhà sản xuất lắp ráp lõi động cơ hàng đầu tại Trung Quốc Lựa chọn chuyên nghiệp

Những thách thức của các lớp ghép tự liên kết là gì?

Công nghệ tự liên kết trong các lớp ghép động cơ mang lại hiệu quả nâng cao, giảm tiếng ồn và độ rung, đồng thời cải thiện khả năng quản lý nhiệt. Công nghệ này cho phép thiết kế động cơ nhỏ gọn hơn, rất quan trọng đối với các ứng dụng nhạy cảm với không gian. Nó cũng đảm bảo độ chính xác và tính đồng nhất cao hơn trong lõi động cơ, dẫn đến hiệu suất và tuổi thọ tốt hơn của động cơ điện.

Những lợi ích chính của công nghệ tự liên kết trong các lớp ghép động cơ là gì?

Vật liệu thường được sử dụng nhất trong các lớp ghép động cơ tự liên kết là thép silic và hợp kim niken-sắt. Những vật liệu này được lựa chọn vì tính chất từ tính tuyệt vời của chúng, rất quan trọng đối với hoạt động hiệu quả của động cơ. Thép silic, đặc biệt là thép điện, được ưa chuộng vì tổn thất lõi thấp và độ từ thẩm cao, khiến nó trở nên lý tưởng cho động cơ điện hiệu suất cao. Bao gồm vật liệu 10JNEX900 từ Tập đoàn Kawasaki của Nhật Bản, có độ dày 0,1MM.

Vật liệu kết dính của lõi động cơ tự liên kết là gì?

Đảm bảo độ dày lớp phủ trên bề mặt tấm thép silicon là một thách thức chính. Ngoài ra, việc quản lý việc lưu trữ và tính kịp thời của vecni liên kết đòi hỏi phải có thiết bị xử lý và thử nghiệm chính xác. Những yếu tố này rất quan trọng để duy trì các tiêu chuẩn chất lượng cao và hiệu suất của các chồng cán mỏng tự liên kết.

Lớp phủ động cơ tự liên kết hoạt động như thế nào?

Các vật liệu kết dính của lõi động cơ tự liên kết thường là EB540, EB546, EB548, EB549 và EB549 nhanh.

EB549 và EB549 fast chủ yếu được sử dụng trong động cơ truyền động xe năng lượng mới và lõi động cơ cỡ nhỏ đến trung bình, mang lại hiệu suất và độ tin cậy tuyệt vời trong các ứng dụng này.

Sản phẩm lớp phủ tự liên kết

Các lớp ghép tự liên kết thường được sử dụng nhất trong động cơ xe năng lượng mới. Chúng cũng lý tưởng cho nhiều ứng dụng khác, bao gồm động cơ công nghiệp, động cơ kéo, hệ thống năng lượng tái tạo và động cơ điện hiệu suất cao, mang lại hiệu quả nâng cao, giảm tiếng ồn và cải thiện độ bền trong các lĩnh vực khác nhau.

Lớp phủ tự liên kết có thể tùy chỉnh không?

Liên kết cán mỏng là một bước tiến đột phá trong sản xuất động cơ. Các lớp cán mỏng động cơ tự liên kết hoạt động thông qua quy trình xử lý nhiệt kích hoạt các đặc tính liên kết của chúng. Khi tiếp xúc với nhiệt, các lớp ghép liên kết với nhau ở cấp độ phân tử, tạo ra kết nối liền mạch và chắc chắn.

Ứng dụng của lớp phủ động cơ tự liên kết

Có, các thành phần động cơ tự liên kết có thể được tùy chỉnh để đáp ứng các yêu cầu cụ thể và hiệu suất động cơ tối ưu, chẳng hạn như kích thước, hình dạng và tính chất từ tính. Điều này cho phép linh hoạt hơn trong thiết kế và tối ưu hóa động cơ.

Lõi ghép tự liên kết tại Trung Quốc

Những vật liệu nào thường được sử dụng trong các lớp ghép động cơ tự liên kết?

Bạn cũng có thể quan tâm đến