Holen Sie sich überlegene selbstklebende Laminierstapel in China. Innovative Designs für unvergleichliche Langlebigkeit und Effizienz in Ihren Industrieprojekten.

Vollflächige Bindung an unsere beschädigteste Technik bei der Herstellung von Stator- und Rotorkernen

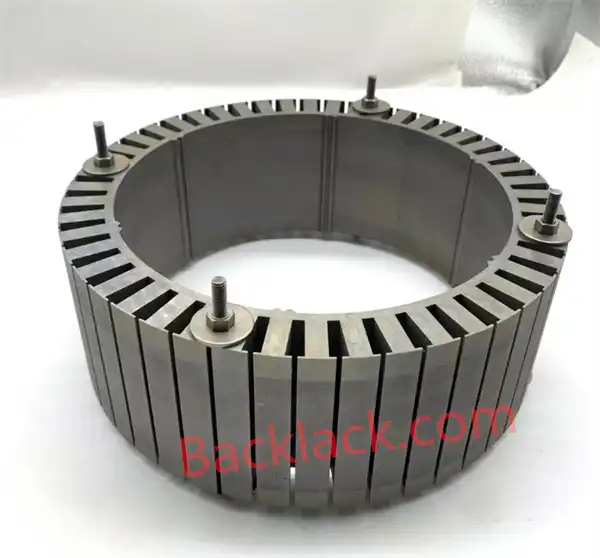

Selbstklebende Laminierstapel, auch bekannt als Vollflächenbindung, bieten außergewöhnliche Leistung und Zuverlässigkeit in der Motorenfertigung. Diese fortschrittliche Fügetechnik sorgt für verbesserte strukturelle Integrität, reduzierte Vibrationen und überlegene thermische und elektrische Leitfähigkeit.

Selbstkleben bietet eine sauberere und umweltfreundlichere Lösung, da keine Verriegelung oder Schweißen erforderlich ist. Wir bieten auch Leim Bonding Laminierstapel.

Technologie für selbstklebende elektrische Stahllaminierungen

Der selbstgebundene Motorkern ist ein innovatives Herstellungsverfahren für Statorkerne. Tatsächlich kann der selbstgebundene Eisenkern als eine Variante des gebundenen Eisenkerns betrachtet werden.

Es verwendet eine spezielle Funktionsbeschichtung, um die Statorkernstücke fest zu verbinden, um eine integrale Verbindung zu erreichen. Durch den selbstklebenden Prozess können die strukturelle Festigkeit und geometrische Toleranz des Statorkerns effektiv verbessert werden.

Der Schlüssel zu diesem Laminierungsklebeprozess ist die richtige Auswahl und Verwendung von selbstklebenden Beschichtungen sowie eine strenge Kontrolle, um die Qualität und Stabilität des Statorkerns zu gewährleisten.

Das selbstgebundene Kernverfahren verwendet spezielle Beschichtungen und Hochtemperaturhärtung, um die Kernplatten fest zu verbinden und dadurch die Festigkeit der Gesamtstruktur deutlich zu verbessern.

Selbstklebende Laminierungsstapel Produkte

Ultradünne Elektrobleche sind schwierig, Nietpunkte oder Verriegelungspunkte zu bilden, und Laserschweißen kann lokale Leitfähigkeit verursachen, die sich nachteilig auf die Motorleistung auswirkt. Daher sind selbstgebundene Eisenkerne zu einer idealen Wahl geworden, um das Problem der Laminierung und Montage ultradünner Siliziumstahlbleche zu lösen.

Vorteile der vollflächigen Verklebung mit Backlack

Gestaltungsfreiheit

Die vollflächige Verklebung mit Backlack ermöglicht eine größere Flexibilität im Motordesign. Ingenieure können komplexe und optimierte Konstruktionen erstellen, ohne die Einschränkungen herkömmlicher Klebemethoden zu beachten.

Mechanische Stabilität und Dimensionsgenauigkeit

Diese Klebetechnik gewährleistet eine hohe mechanische Stabilität und präzise Maßgenauigkeit. Das Ergebnis sind robuste und zuverlässige Motorkerne, die ihre strukturelle Integrität unter verschiedenen Betriebsbedingungen beibehalten.

Aufrechterhaltung magnetischer Eigenschaften

Backlack Bonding bewahrt die magnetischen Eigenschaften der Laminate und gewährleistet optimale Leistung und Effizienz des Motors.

Verbesserte Wärmeleitfähigkeit

Die vollflächige Verklebung verbessert die Wärmeleitfähigkeit, ermöglicht eine bessere Wärmeableitung und verbesserte Gesamtmotorleistung.

Erhöhte Fahrzeugreichweite

Bei Elektrofahrzeugen tragen der verbesserte Wirkungsgrad und die reduzierten Energieverluste durch vollflächige Verklebung zu einer erhöhten Fahrzeugreichweite bei und machen es zu einer bevorzugten Wahl für moderne Automobilanwendungen.

Reduzierte Vibrationen und Geräusche

Diese Methode reduziert Vibrationen und Geräusche erheblich, was zu einem leiseren Motorbetrieb und einer verbesserten Benutzererfahrung führt.

Herkömmliche Stapeltechniken für elektrische Stahllaminierungsstapel

Laserschweißen

Diese Technik verwendet einen Hochleistungslaser, um die Laminate an bestimmten Stellen zusammenzuschweißen. Laserschweißen bietet eine starke Bindung und präzise Ausrichtung, kann aber lokalisierte Erwärmung einführen.

Verriegelung

Bei der Verschränkung werden Laschen und Schlitze an den Kanten der Laminate erzeugt, so dass sie ohne zusätzliche Klebemittel zusammenrasten können.

Nieten

Das Nieten verwendet mechanische Befestigungselemente, um die Laminate zusammenzuhalten. Diese Methode ist zuverlässig und einfach zu implementieren, kann aber Gewicht hinzufügen und Spannungspunkte innerhalb des Stapels schaffen.

Qualitätskontrolle für klebende Rotor- und Stator-Laminationen

Stellen Sie sicher, dass der Klebstoff und die Laminierungen den spezifizierten Normen und Anforderungen entsprechen. Dazu gehört die Überprüfung auf korrekte Kennzeichnung, Chargennummern und Dokumentation.

Stellen Sie sicher, dass der Klebstoff korrekt, in der richtigen Menge und mit gleichmäßiger Abdeckung aufgetragen wird. Dies kann durch visuelle Inspektion, Gewichtsmessungen oder andere Methoden erfolgen.

Überwachen Sie den Klebeprozess, um sicherzustellen, dass die Laminierungen richtig ausgerichtet und mit dem Kleber verbunden sind. Wir können Vorrichtungen einbeziehen, Temperatur und Druck überwachen und Stichprobenkontrollen durchführen.

Überprüfen Sie die verklebten Laminate auf Fehler, wie Delamination, Hohlräume oder ungleichmäßige Verklebung. Dies kann durch visuelle Inspektion, Ultraschallprüfung oder andere zerstörungsfreie Prüfmethoden erfolgen.

FAQs

Was sind die Hauptvorteile der selbstklebenden Technologie in Motorlaminierungsstapeln?

Die selbstklebende Technologie in Motorlaminierstapeln bietet verbesserte Effizienz, reduzierte Geräusche und Vibrationen sowie ein verbessertes Wärmemanagement. Diese Technologie ermöglicht kompaktere Motorkonstruktionen, die für platzempfindliche Anwendungen entscheidend sind. Es sorgt auch für höhere Präzision und Gleichmäßigkeit im Motorkern, was zu einer besseren Leistung und Langlebigkeit von Elektromotoren führt.

Welche Materialien werden häufig in selbstklebenden Motorlaminationen verwendet?

Die am häufigsten verwendeten Materialien bei selbstklebenden Motorlaminierungen sind Siliziumstahl und Nickel-Eisen-Legierungen. Diese Materialien werden aufgrund ihrer hervorragenden magnetischen Eigenschaften ausgewählt, die für einen effizienten Motorbetrieb entscheidend sind. Siliziumstahl, insbesondere auch Elektrostahl, wird aufgrund seines geringen Kernverlustes und seiner hohen Permeabilität bevorzugt, was ihn ideal für hocheffiziente Elektromotoren macht. Einschließlich 10JNEX900 Material von Japans Kawasaki Corporation, mit einer Stärke von 0,1MM.

Was sind die Herausforderungen der selbstklebenden Laminierung Stapel?

Die Sicherstellung der Konsistenz der Schichtdicke auf der Oberfläche des Siliziumstahlbleches ist eine vorrangige Herausforderung. Darüber hinaus erfordert die Verwaltung der Lagerung und Termintreue von Klebelacken Präzisionsverarbeitungs- und Prüfgeräte. Diese Faktoren sind entscheidend für die Aufrechterhaltung der hohen Qualitätsstandards und Leistungsfähigkeit von selbstklebenden Laminierstapeln.

Was sind die klebenden Materialien des selbstklebenden Motorkerns?

Die Klebematerialien von selbstklebenden Motorkernen sind typischerweise EB540, EB546, EB548, EB549 und EB549 schnell.

EB549 und EB549 fast werden hauptsächlich in Antriebsmotoren für neue Energiefahrzeuge und kleine bis mittlere Motorkerne eingesetzt und bieten hervorragende Leistung und Zuverlässigkeit in diesen Anwendungen.

Anwendungen von selbstklebenden Motorlaminierungen

Selbstklebende Laminierstapel werden am häufigsten in neuen Energiefahrzeugmotoren eingesetzt. Sie sind auch ideal für verschiedene andere Anwendungen, einschließlich Industriemotoren, Traktionsmotoren, erneuerbare Energiesysteme und Hochleistungs-Elektromotoren, bieten verbesserte Effizienz, reduzierte Geräuschentwicklung und verbesserte Haltbarkeit in verschiedenen Branchen.

Wie funktionieren selbstklebende Motorlaminate?

Das Laminieren stellt eine bahnbrechende Weiterentwicklung in der Motorenfertigung dar. Selbstklebende Motorlaminierungen arbeiten durch ein Wärmebehandlungsverfahren, das ihre Bindungseigenschaften aktiviert. Bei Wärmeeinwirkung verbinden sich die Laminierungen auf molekularer Ebene und bilden eine nahtlose und starke Verbindung.

Können selbstklebende Stapellaminationen besonders angefertigt werden?

Ja, selbstklebende Motorkomponenten können an spezifische Anforderungen und optimale Motorleistung angepasst werden, wie Größe, Form und magnetische Eigenschaften. Dies ermöglicht eine größere Flexibilität bei der Motorauslegung und -optimierung.

Steigern Sie Ihre Motoreffizienz mit unseren selbstklebenden Laminaten!

Verbessern Sie die Leistung Ihres Elektromotors mit unseren Laminierstapeln für Rotor und Stator. Passen Sie Ihre Laminierungen mit uns an Ihre individuellen Motoranforderungen an.

Vielleicht interessieren Sie sich auch für