В бързо развиващия се свят на електрическите превозни средства (EV) и високоефективните двигатели, технологията за самозалепване в пакетите от ламинирани двигатели се откроява като промяна на играта. Този иновативен подход революционизира начина, по който са проектирани и произведени моторни ламинации, като предлага значителни подобрения в производителността и ефективността на мотора.

В основата си технологията на залепване включва уникални методи за наслояване и залепване на тънки метални листове, за да се оформи сърцевината на електрическите двигатели.

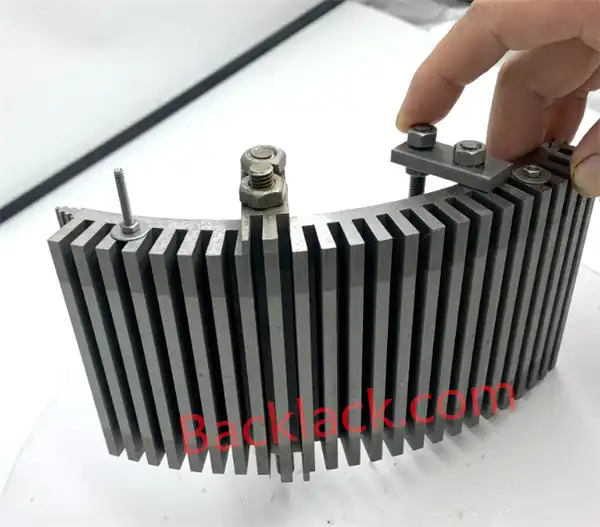

Самозалепващите се ламинирани купчини на мотори представляват ключова иновация в инженерството, която коренно променя дизайна и ефективността на мотора. По същество тези ламинирани стекове са множество слоеве от електрическа стомана, които са слети заедно без традиционно заваряване или закрепване, което води до по-компактна и по-ефективна структура на двигателя.

Това въведение ще се задълбочи в механиката на самозалепващите се ламинати, подчертавайки ключовата им роля в задвижването на съвременните технологии и инженерни практики. Чрез този блог ние се стремим да проучим различните приложения, предимства и нововъзникващите тенденции на тази технология за свързване, като хвърлим светлина върху нейното значение в различните индустрии и потенциала й да формира бъдещи инженерни пробиви.

Основни принципи на самозалепващи се стекове за ламиниране на мотори

В областта на производството на електродвигатели, самозалепените ламинирани стекове за двигатели се открояват със своята уникална структура и свойства за повишаване на ефективността. Ядрото на тези ламинирани стекове се състои от множество слоеве електротехническа стомана, която е известна със своята висока магнитна пропускливост и ниски загуби на желязо. Процесът на самозалепване обикновено включва следните стъпки:

Избор на материал

Изборът на правилния клас електротехническа стомана е от решаващо значение. Този материал трябва да показва отлични магнитни свойства и да е съвместим с процеса на свързване.

Нанасяне на покритие

Тънък слой от свързващ материал, често специализирана смола, се нанася върху стоманените листове. Това покритие е ключово за процеса на самозалепване.

Подреждане

Покритите листове са прецизно подредени, осигурявайки подравняване за оптимална магнитна производителност.

Нагряване и пресоване

След това купчината се подлага на топлина и налягане. Това активира свързващия агент, сливайки слоевете в твърда, сплотена единица.

Охлаждане

След залепването купчината се охлажда при контролирани условия, за да се втвърди връзката и да се поддържа желаната форма.

Този иновативен метод на свързване подобрява моторните характеристики по няколко начина. Първо, той намалява въздушната междина между ламинациите, като по този начин минимизира загубите на енергия поради вихрови токове. Второ, липсата на традиционни крепежни елементи или заварки елиминира допълнителни загуби на енергия и механични слабости. И накрая, рационализираният производствен процес прави двигателя не само по-ефективен, но и по-компактен и по-лек, което го прави идеален за широк спектър от приложения, където пространството и теглото са ключови съображения.

Приложения в различни индустрии

Самосвързващите се моторни ламинирани купчини революционизираха множество индустрии със своята ефективност и подобрения в производителността.

Космонавтика

Тези ламинати направиха революция в космическата индустрия. Самолетните двигатели, които изискват висока ефективност и надеждност, използват тези ламинати за подобряване на производителността. В допълнение, други аерокосмически компоненти също използват тази технология за намаляване на теглото и подобряване на оперативната ефективност, което е от решаващо значение за дизайна на самолета.

Индустриални машини

В областта на промишлените машини високопроизводителните машини и роботи все повече разчитат на тези пакети за ламиниране. Те осигуряват необходимата ефективност и издръжливост, което е от съществено значение в взискателните среди на индустриалните приложения.

Потребителска електроника

Въздействието на самозалепващите ламинати се усеща и в потребителската електроника. Домакинските уреди, използващи тези ламинати, стават все по-енергийно ефективни и надеждни, допринасяйки за спестяване на разходи и екологична устойчивост.

Транспорт

В транспортния сектор тези ламинати играят ключова роля. Електрическите и хибридните превозни средства се възползват от своите леки и ефективни свойства, което подобрява живота на батерията и цялостната производителност на автомобила. В допълнение, влаковете на магнет, които разчитат на магнитна левитация, са друго голямо приложение. Прецизността и ефективността на самозалепващите ламинати допринасят значително за високоскоростната и енергийно ефективна работа на тези влакове.

Военни приложения

Военният сектор се облагодетелства значително от тези технологии, особено в аерокосмическия сектор, подводниците и специалните превозни средства. В тези среди с високи залози, където производителността и надеждността са критични, повишената издръжливост и ефективност на самозалепващите се ламинати са от съществено значение.

Моторни съоръжения

И накрая, в електромеханичното оборудване, използването на тези батерии във високоефективни генератори, двигатели и трансформатори представлява значителен напредък. Те подобряват енергийната ефективност и оперативната надеждност, което е критично за тези приложения.

Безпилотни летателни апарати (UAV)

Дроновете също използват тези стекове. Нуждата от леки, ефективни компоненти в дроновете прави самозалепващите се моторни стекове идеални за тези приложения, позволявайки по-дълго време на полет и повишена маневреност.

Самосвързващите се моторни ламинирани купчини революционизираха множество индустрии със своята ефективност и подобрения в производителността.

Предимства на самозалепването в дизайна на двигателя

Самозалепването в дизайна на двигателя носи множество предимства, които са от решаващо значение за съвременните инженерни нужди.

Повишена ефективност

На първо място, самозалепването значително повишава енергийната ефективност. Чрез елиминиране на въздушните междини между ламинациите, той намалява загубите на енергия поради вихрови токове. Това подобрение е от жизненоважно значение в приложения, където спестяването на енергия е от първостепенно значение, което води до забележимо намаляване на оперативните разходи и въздействието върху околната среда.

Подобрена издръжливост

Издръжливостта е друго ключово предимство. Самозалепването създава по-сплотена и здрава моторна структура, освободена от слабостите, които могат да въведат традиционните методи за закрепване. Тази здравина се превръща в по-дълъг живот и по-голяма надеждност на двигателите, което е от съществено значение в индустриите, където дълготрайността на оборудването е критична.

Намален размер и тегло

Компактността на самозалепените моторни ламинации променя играта, особено в приложения с ограничено пространство. Опростеният дизайн води до двигатели, които са не само по-малки, но и по-леки. Това намаляване на размера и теглото е особено полезно при преносими устройства и превозни средства, където всеки грам се брои за цялостната ефективност и производителност.

Намаляване на шума

И накрая, самозалепването допринася значително за намаляване на шума при моторни операции. Стегнатите ламинирани връзки минимизират вибрациите, често срещан източник на шум в двигателите. Това намаление е от решаващо значение в потребителската електроника и други приложения, където работната тишина подобрява потребителското изживяване и отговаря на строгите разпоредби за шум.

В обобщение, интегрирането на самозалепване в дизайна на мотора предвещава нова ера на моторна ефективност, издръжливост, компактност и намаляване на шума, отговаряйки на развиващите се изисквания на съвременните технологии.

Конвенционални техники за подреждане за стекове за ламиниране на електрически стомани

Блокиране

Захващането включва създаване на уши и прорези по краищата на ламинациите, което им позволява да се захванат заедно без необходимост от допълнителни свързващи агенти.

Занитване

Занитването използва механични крепежни елементи за задържане на ламинациите заедно. Този метод е надежден и лесен за прилагане, но може да добави тежест и да създаде точки на напрежение в стека.

Лазерно заваряване

Тази техника използва високомощен лазер за заваряване на ламинациите заедно в определени точки. Лазерното заваряване осигурява здрава връзка и прецизно подравняване, но може да доведе до локално нагряване.

ЧЗВ

Какви са залепващите материали на самозалепващата сърцевина на двигателя?

Адхезивните материали на самозалепващите сърцевини на двигателя обикновено са EB540, EB546, EB548, EB549 и EB549 бързи.

EB549 и EB549 fast се използват предимно в двигатели за задвижване на нови енергийни превозни средства и малки до средни по размер моторни ядра, осигурявайки отлична производителност и надеждност в тези приложения.

Приложения на самозалепващи моторни ламинации

Самозалепващите се ламинирани купчини се използват най-често в двигатели на нови енергийни превозни средства. Те са идеални и за различни други приложения, включително промишлени двигатели, тягови двигатели, системи за възобновяема енергия и високопроизводителни електрически двигатели, предлагащи повишена ефективност, намален шум и подобрена издръжливост в различни сектори.

Как работят самозалепващите моторни ламинати?

Залепването на ламиниране представлява новаторски напредък в производството на двигатели. Самосвързващите се моторни ламинации работят чрез процес на топлинна обработка, който активира техните свързващи свойства. Когато са подложени на топлина, ламинациите се свързват заедно на молекулярно ниво, създавайки безпроблемна и здрава връзка.

Могат ли самозалепващите ламинирани стекове да бъдат персонализирани?

Да, самосвързващите се компоненти на двигателя могат да бъдат персонализирани, за да отговорят на специфични изисквания и оптимална производителност на двигателя, като размер, форма и магнитни свойства. Това позволява по-голяма гъвкавост в дизайна и оптимизацията на двигателя.

Какви са предимствата на технологията за залепване в сравнение с други методи за подреждане?

За разлика от традиционните методи, които разчитат на свързване или заваряване на точки за осигуряване на ламинации, тази технология за свързване на ламиниране се използва за намаляване на интерламинарните загуби и корозия.

Къде се прилага свързаният стек на двигателя?

Свързаните ламиниращи стекове за двигатели се прилагат в различни индустрии и приложения поради висока ефективност, компактен дизайн и прецизност. Основно включително електрически превозни средства, дронове, роботика и др.

Как се различава самозалепването от традиционното залепване?

Самозалепването включва интегриране на адхезивни материали в самите ламинации, което позволява свързването да се случи по време на производствения процес без необходимост от допълнителни лепила. Това води до безпроблемна и издръжлива връзка.

Могат ли залепващи ламинации да се използват за сегментирани статори в електрически двигатели?

Да, свързващите ламинации могат да се използват за сегментирани статори, осигурявайки прецизно свързване между отделните сегменти за създаване на унифициран статорен възел.

Какви видове двигатели могат да се възползват от самозалепващи се моторни ламинати?

Самозалепващите се моторни ламинации могат да бъдат от полза за широка гама двигатели, включително безчеткови постояннотокови двигатели, синхронни двигатели с постоянен магнит и индукционни двигатели, между другото.

Могат ли самозалепващите ламинирани стекове да бъдат персонализирани?

Да, самосвързващите се компоненти на двигателя могат да бъдат персонализирани, за да отговорят на специфични изисквания и оптимална производителност на двигателя, като размер, форма и магнитни свойства. Това позволява по-голяма гъвкавост в дизайна и оптимизацията на двигателя.

Как се сравняват самозалепващите моторни ламинати с конвенционалните методи на залепване?

Ламинатите използват свързващ лак/задната част за свързване, за да създадат стабилна сърцевина. За разлика от традиционните методи, които разчитат на свързващи се зъби или точки за заваряване за осигуряване на ламинации, тази технология за свързване на ламиниране се използва за намаляване на междупластовите загуби и корозията.

Подобрете моторната си ефективност с нашите самозалепващи се ламинирани покрития!

Готови ли сте да се свържете с експертния екип на YOUYOU?

Препоръчва се за вас