In de snel evoluerende wereld van elektrische voertuigen (EV's) en hoogrendementsmotoren onderscheidt zelfbindende technologie in motorlamineringsstapels zich als een game-changer. Deze innovatieve aanpak revolutioneert de manier waarop motorlamineringen worden ontworpen en geproduceerd, en biedt aanzienlijke verbeteringen in motorprestaties en efficiëntie.

In de kern omvat bondingtechnologie unieke methoden voor het aanbrengen en verbinden van dunne metalen platen om de kern van elektromotoren te vormen.

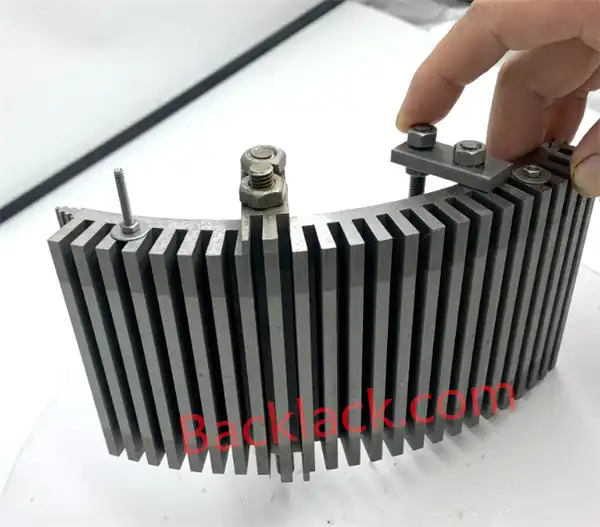

Zelfbindende motorlamineringsstapels vertegenwoordigen een belangrijke innovatie in engineering die het motorontwerp en de efficiëntie fundamenteel verandert. In essentie zijn deze lamineringsstapels meerdere lagen elektrisch staal die aan elkaar worden gesmolten zonder traditioneel lassen of bevestigen, wat resulteert in een compactere, efficiëntere motorstructuur.

Deze introductie gaat dieper in op de mechanica van zelfklevende laminaten, waarbij de sleutelrol ervan bij het aanjagen van moderne technologie en technische praktijken wordt benadrukt. Via deze blog willen we de verschillende toepassingen, voordelen en opkomende trends van deze verbindingstechnologie onderzoeken, en licht werpen op het belang ervan in alle sectoren en het potentieel ervan om toekomstige technische doorbraken vorm te geven.

Basisprincipes van zelfbindende motorlamineringsstapels

Op het gebied van de productie van elektromotoren vallen zelfklevende motorlamineringsstapels op door hun unieke structuur en efficiëntieverhogende eigenschappen. De kern van deze lamineringsstapels bestaat uit meerdere lagen elektrisch staal, dat bekendstaat om zijn hoge magnetische permeabiliteit en lage ijzerverliezen. Het zelfklevende proces omvat over het algemeen de volgende stappen:

Materiaalselectie

Het kiezen van de juiste kwaliteit elektrisch staal is cruciaal. Dit materiaal moet uitstekende magnetische eigenschappen hebben en compatibel zijn met het verbindingsproces.

Coatingtoepassing

Een dunne laag verbindingsmateriaal, vaak een gespecialiseerde hars, wordt op de stalen platen aangebracht. Deze coating is essentieel voor het zelfverbindingsproces.

Stapelen

De gecoate platen worden nauwkeurig gestapeld, wat zorgt voor uitlijning voor optimale magnetische prestaties.

Verwarming en persen

De stapel wordt vervolgens onderworpen aan hitte en druk. Dit activeert het verbindingsmiddel en smelt de lagen samen tot een solide, samenhangende eenheid.

Koeling

Na het verbinden wordt de stapel onder gecontroleerde omstandigheden gekoeld om de verbinding te verstevigen en de gewenste vorm te behouden.

Deze innovatieve verbindingsmethode verbetert de motorprestaties op verschillende manieren. Ten eerste verkleint het de luchtspleet tussen de laminaties, waardoor energieverlies door wervelstromen wordt geminimaliseerd. Ten tweede elimineert de afwezigheid van traditionele bevestigingsmiddelen of lassen extra energieverlies en mechanische zwakheden. Ten slotte maakt het gestroomlijnde productieproces de motor niet alleen efficiënter, maar ook compacter en lichter, waardoor deze ideaal is voor een breed scala aan toepassingen waarbij ruimte en gewicht belangrijke overwegingen zijn.

Toepassingen in verschillende industrieën

Zelfbindende motorlamineringsstapels hebben meerdere industrieën gerevolutioneerd met hun efficiëntie- en prestatieverbeteringen.

Lucht- en ruimtevaart

Deze laminaten hebben de lucht- en ruimtevaartindustrie gerevolutioneerd. Vliegtuigmotoren, die een hoge efficiëntie en betrouwbaarheid vereisen, gebruiken deze laminaten om de prestaties te verbeteren. Daarnaast maken andere lucht- en ruimtevaartcomponenten ook gebruik van deze technologie om het gewicht te verminderen en de operationele efficiëntie te verbeteren, wat cruciaal is voor vliegtuigontwerp.

Industriële machines

Op het gebied van industriële machines vertrouwen krachtige machines en robots steeds meer op deze lamineringspakketten. Ze bieden de nodige efficiëntie en duurzaamheid, wat essentieel is in de veeleisende omgevingen van industriële toepassingen.

Consumentenelektronica

De impact van zelfklevende laminaten is ook voelbaar in consumentenelektronica. Huishoudelijke apparaten die deze laminaten gebruiken, worden energiezuiniger en betrouwbaarder, wat bijdraagt aan kostenbesparingen en ecologische duurzaamheid.

Transport

In de transportsector spelen deze laminaten een sleutelrol. Elektrische en hybride voertuigen profiteren van hun lichtgewicht en efficiënte eigenschappen, wat de levensduur van de batterij en de algehele voertuigprestaties verbetert. Daarnaast zijn maglev-treinen die afhankelijk zijn van magnetische levitatie een andere belangrijke toepassing. De precisie en efficiëntie van zelfklevende laminaten leveren een aanzienlijke bijdrage aan de hogesnelheids- en energiezuinige werking van deze treinen.

Militaire toepassingen

De militaire sector heeft enorm geprofiteerd van deze technologieën, met name in de lucht- en ruimtevaart, onderzeeërs en speciale voertuigsectoren. In deze omgevingen met hoge inzetten waar prestaties en betrouwbaarheid van cruciaal belang zijn, zijn de verbeterde duurzaamheid en efficiëntie van zelfklevende laminaten essentieel.

Motorfaciliteiten

Tot slot vertegenwoordigt het gebruik van deze batterijpakketten in hoogrendementsgeneratoren, motoren en transformatoren in elektromechanische apparatuur een aanzienlijke vooruitgang. Ze verbeteren de energie-efficiëntie en operationele betrouwbaarheid, wat cruciaal is voor deze toepassingen.

Onbemande luchtvaartuigen (UAV's)

Drones gebruiken deze stapels ook. De behoefte aan lichtgewicht, efficiënte componenten in drones maakt zelfklevende motorstapels ideaal voor deze toepassingen, waardoor langere vliegtijden en een grotere wendbaarheid mogelijk zijn.

Zelfbindende motorlamineringsstapels hebben meerdere industrieën gerevolutioneerd met hun efficiëntie- en prestatieverbeteringen.

Voordelen van zelfbindende motorontwerpen

Zelfbindende motorlamineringsstapels brengen een groot aantal voordelen met zich mee, die cruciaal zijn voor moderne technische behoeften.

Verhoogde efficiëntie

In de eerste plaats verhoogt zelfbindend de energie-efficiëntie aanzienlijk. Door luchtspleten tussen laminaties te elimineren, vermindert het energieverlies door wervelstromen. Deze verbetering is van vitaal belang in toepassingen waar energiebesparing van het grootste belang is, wat leidt tot merkbare verminderingen van operationele kosten en milieueffecten.

Verbeterde duurzaamheid

Duurzaamheid is een ander belangrijk voordeel. Zelfbindend creëert een meer samenhangende en robuuste motorstructuur, vrij van de zwakheden die traditionele bevestigingsmethoden kunnen introduceren. Deze robuustheid vertaalt zich in een langere levensduur en grotere betrouwbaarheid van motoren, essentieel in industrieën waar de levensduur van apparatuur cruciaal is.

Verminderde grootte en gewicht

De compactheid van zelfklevende motorlaminaten is een game-changer, vooral in toepassingen met beperkte ruimte. Het gestroomlijnde ontwerp resulteert in motoren die niet alleen kleiner maar ook lichter zijn. Deze vermindering in grootte en gewicht is vooral gunstig in draagbare apparaten en voertuigen, waar elke gram telt voor de algehele efficiëntie en prestaties.

Geluidsreductie

Ten slotte draagt zelfklevende aanzienlijk bij aan geluidsreductie bij motorbewerkingen. De strakke lamineringsverbindingen minimaliseren trillingen, een veelvoorkomende bron van geluid in motoren. Deze vermindering is cruciaal in consumentenelektronica en andere toepassingen waar operationele stilte de gebruikerservaring verbetert en voldoet aan strenge geluidsvoorschriften.

Samenvattend luidt de integratie van zelfbindend in motorontwerp een nieuw tijdperk in van motorefficiëntie, duurzaamheid, compactheid en geluidsreductie, waarmee wordt voldaan aan de veranderende eisen van moderne technologie.

Conventionele stapeltechnieken voor elektrische stalen lamineringsstapels

Interlocking

Bij het in elkaar grijpen worden lipjes en sleuven aan de randen van de laminaten gemaakt, waardoor ze aan elkaar kunnen klikken zonder dat er extra bindmiddelen nodig zijn.

Klinken

Bij het klinken worden mechanische bevestigingsmiddelen gebruikt om de laminaten bij elkaar te houden. Deze methode is betrouwbaar en eenvoudig te implementeren, maar kan gewicht toevoegen en spanningspunten in de stapel creëren.

Laserlassen

Deze techniek maakt gebruik van een krachtige laser om de laminaten op specifieke punten aan elkaar te lassen. Laserlassen zorgt voor een sterke verbinding en nauwkeurige uitlijning, maar kan plaatselijke verhitting veroorzaken.

FAQ'S

Wat zijn de kleefmaterialen van zelfbindende motorkernen?

De kleefmaterialen van zelfbindende motorkernen zijn doorgaans EB540, EB546, EB548, EB549 en EB549 fast.

EB549 en EB549 fast worden voornamelijk gebruikt in nieuwe energievoertuig aandrijfmotoren en kleine tot middelgrote motorkernen, en bieden uitstekende prestaties en betrouwbaarheid in deze toepassingen.

Toepassingen van zelfbindende motorlamineringen

Zelfbindende laminatiestapels worden het meest gebruikt in nieuwe energievoertuigmotoren. Ze zijn ook ideaal voor verschillende andere toepassingen, waaronder industriële motoren, tractiemotoren, hernieuwbare energiesystemen en hoogwaardige elektromotoren, en bieden verbeterde efficiëntie, minder geluid en verbeterde duurzaamheid in verschillende sectoren.

Hoe werken zelfbindende motorlaminaten?

Laminatiebinding vertegenwoordigt een baanbrekende vooruitgang in motorproductie. Zelfbindende motorlaminaties werken via een warmtebehandelingsproces dat hun bindingseigenschappen activeert. Wanneer ze worden blootgesteld aan hitte, binden de laminaties op moleculair niveau aan elkaar, waardoor een naadloze en sterke verbinding ontstaat.

Kunnen zelfbindende stapellaminaties worden aangepast?

Ja, zelfbindende motorcomponenten kunnen worden aangepast om te voldoen aan specifieke vereisten en optimale motorprestaties, zoals grootte, vorm en magnetische eigenschappen. Dit zorgt voor meer flexibiliteit in motorontwerp en -optimalisatie.

Wat zijn de voordelen van de hechtingstechnologie in vergelijking met andere stapelingsmethoden?

In tegenstelling tot traditionele methoden die afhankelijk zijn van in elkaar grijpende of laspunten om laminaties vast te zetten, wordt deze bondinglaminatietechnologie gebruikt om interlaminair verlies en corrosie te verminderen.

Waar wordt de gebonden motorstapel toegepast?

Gebonden motorlamineringsstapels worden in verschillende industrieën en toepassingen toegepast vanwege de hoge efficiëntie, het compacte ontwerp en de precisie. Voornamelijk elektrische voertuigen, drones, robotica, etc.

Hoe verschilt zelfbinden van traditionele lijmverbindingen?

Zelfbinden houdt in dat kleefmaterialen in de laminaties zelf worden geïntegreerd, waardoor binding kan plaatsvinden tijdens het productieproces zonder dat er extra kleefstoffen nodig zijn. Dit resulteert in een naadloze en duurzame verbinding.

Kunnen bondinglamineringen worden gebruikt voor gesegmenteerde stators in elektromotoren?

Ja, bondinglaminaties kunnen worden gebruikt voor gesegmenteerde stators, waardoor er een nauwkeurige verbinding ontstaat tussen afzonderlijke segmenten om een uniforme statorassemblage te creëren.

Welke soorten motoren kunnen profiteren van zelfbindende motorlaminaten?

Zelfbindende motorlaminaties kunnen een breed scala aan motoren ten goede komen, waaronder borstelloze DC-motoren, synchrone motoren met permanente magneten en inductiemotoren.

Kunnen zelfbindende stapellaminaties worden aangepast?

Ja, zelfbindende motorcomponenten kunnen worden aangepast om te voldoen aan specifieke vereisten en optimale motorprestaties, zoals grootte, vorm en magnetische eigenschappen. Dit zorgt voor meer flexibiliteit in motorontwerp en -optimalisatie.

Hoe verhouden zelfbindende motorlaminaten zich tot conventionele hechtingsmethoden?

De laminaties gebruiken bondingvernis/backlack om te verlijmen om een stabiele kern te creëren. In tegenstelling tot traditionele methoden die afhankelijk zijn van in elkaar grijpende tanden of laspunten om laminaties vast te zetten, wordt deze bondinglaminatietechnologie gebruikt om interlaminair verlies en corrosie te verminderen.

Verbeter de efficiëntie van uw motor met onze zelfbindende lamineringen!

Klaar om contact op te nemen met het deskundige team van YOUYOU?

Aanbevolen voor u