W szybko rozwijającym się świecie pojazdów elektrycznych (EV) i silników o wysokiej wydajności technologia samoprzylepnego łączenia w stosach laminacji silników wyróżnia się jako przełomowa. To innowacyjne podejście rewolucjonizuje sposób projektowania i produkcji laminatów silników, oferując znaczną poprawę wydajności i efektywności silnika.

W swojej istocie technologia łączenia obejmuje unikalne metody nakładania warstw i łączenia cienkich blach w celu utworzenia rdzenia silników elektrycznych.

Samoprzylepne stosy laminacji silników stanowią kluczową innowację w inżynierii, która zasadniczo zmienia konstrukcję i wydajność silnika. Zasadniczo te stosy laminacji to wiele warstw stali elektrycznej, które są ze sobą łączone bez tradycyjnego spawania lub mocowania, co skutkuje bardziej zwartą, wydajniejszą strukturą silnika.

W tym wprowadzeniu zagłębimy się w mechanikę samoprzylepnych laminatów, podkreślając ich kluczową rolę w napędzaniu nowoczesnej technologii i praktyk inżynieryjnych. Poprzez ten blog zamierzamy zbadać różne zastosowania, korzyści i pojawiające się trendy tej technologii łączenia, rzucając światło na jej znaczenie w różnych branżach i jej potencjał kształtowania przyszłych przełomów inżynieryjnych.

Elektronika użytkowa

W dziedzinie produkcji silników elektrycznych samoprzylepne pakiety laminowane silników wyróżniają się wyjątkową strukturą i właściwościami zwiększającymi wydajność. Rdzeń tych pakietów laminowanych składa się z wielu warstw stali elektrycznej, która jest znana ze swojej wysokiej przenikalności magnetycznej i niskich strat żelaza. Proces samoprzylepnych połączeń obejmuje zazwyczaj następujące kroki:

Zwiększona wydajność

Wybór odpowiedniego gatunku stali elektrotechnicznej ma kluczowe znaczenie. Materiał ten musi wykazywać doskonałe właściwości magnetyczne i być zgodny z procesem sklejania.

Wybór materiału

Na blachy stalowe nakładana jest cienka warstwa materiału wiążącego, często specjalistycznej żywicy. Ta powłoka jest kluczowa dla procesu samosklejania.

Redukcja hałasu

Powlekane arkusze są precyzyjnie układane w stosy, zapewniając wyrównanie w celu uzyskania optymalnych właściwości magnetycznych.

Zwiększona trwałość

Następnie stos jest poddawany działaniu ciepła i ciśnienia. Aktywuje to środek wiążący, łącząc warstwy w solidną, spójną jednostkę.

Układanie w stosy

Po sklejeniu stos jest chłodzony w kontrolowanych warunkach, aby zestalić spoinę i zachować pożądany kształt.

Ta innowacyjna metoda łączenia poprawia wydajność silnika na kilka sposobów. Po pierwsze, zmniejsza szczelinę powietrzną między laminatami, minimalizując w ten sposób straty energii spowodowane prądami wirowymi. Po drugie, brak tradycyjnych elementów złącznych lub spoin eliminuje dodatkowe straty energii i słabości mechaniczne. Wreszcie, usprawniony proces produkcji sprawia, że silnik jest nie tylko bardziej wydajny, ale także bardziej kompaktowy i lżejszy, dzięki czemu idealnie nadaje się do szerokiego zakresu zastosowań, w których przestrzeń i waga są kluczowymi czynnikami.

Chłodzenie

Samoprzylepne stosy laminacji silników zrewolucjonizowały wiele branż dzięki swojej wydajności i ulepszeniom wydajności.

Zastosowania wojskowe

Laminaty te zrewolucjonizowały przemysł lotniczy. Silniki lotnicze, które wymagają wysokiej wydajności i niezawodności, wykorzystują te laminaty w celu poprawy wydajności. Ponadto inne komponenty lotnicze również wykorzystują tę technologię w celu zmniejszenia masy i poprawy wydajności operacyjnej, co ma kluczowe znaczenie dla projektowania samolotów.

Transport

W dziedzinie maszyn przemysłowych wysokowydajne maszyny i roboty coraz częściej polegają na tych pakietach laminowanych. Zapewniają one niezbędną wydajność i trwałość, co jest niezbędne w wymagających środowiskach zastosowań przemysłowych.

Obiekty silnikowe

Wpływ laminatów samoprzylepnych jest również odczuwalny w elektronice użytkowej. Sprzęty gospodarstwa domowego wykorzystujące te laminaty stają się bardziej energooszczędne i niezawodne, co przyczynia się do oszczędności kosztów i zrównoważonego rozwoju środowiska.

Spawanie laserowe

W sektorze transportu laminaty te odgrywają kluczową rolę. Pojazdy elektryczne i hybrydowe korzystają z ich lekkich i wydajnych właściwości, co wydłuża żywotność baterii i ogólną wydajność pojazdu. Ponadto pociągi maglev, które opierają się na lewitacji magnetycznej, są kolejnym ważnym zastosowaniem. Precyzja i wydajność laminatów samoprzylepnych w znacznym stopniu przyczyniają się do szybkiej i energooszczędnej pracy tych pociągów.

Bezzałogowe statki powietrzne (UAV)

Sektor wojskowy odniósł duże korzyści z tych technologii, szczególnie w sektorach lotnictwa, okrętów podwodnych i pojazdów specjalistycznych. W tych środowiskach o wysokich wymaganiach, w których wydajność i niezawodność mają kluczowe znaczenie, zwiększona trwałość i wydajność laminatów samoprzylepnych są niezbędne.

Blokowanie

Wreszcie, w sprzęcie elektromechanicznym, stosowanie tych pakietów akumulatorów w generatorach, silnikach i transformatorach o wysokiej wydajności stanowi znaczący postęp. Poprawiają one wydajność energetyczną i niezawodność operacyjną, co jest kluczowe w tych zastosowaniach.

Nitowanie

Drony również wykorzystują te stosy. Potrzeba lekkich, wydajnych komponentów w dronach sprawia, że samoprzylepne stosy silników są idealne do tych zastosowań, umożliwiając dłuższy czas lotu i zwiększoną zwrotność.

Samoprzylepne stosy laminacji silników zrewolucjonizowały wiele branż dzięki swojej wydajności i ulepszeniom wydajności.

Lotnictwo

Samoprzylepne łączenie w projektowaniu silników przynosi szereg zalet, kluczowych dla współczesnych potrzeb inżynieryjnych.

Zastosowania samoprzylepnych laminowanych silników

Przede wszystkim samoprzylepne łączenie znacznie zwiększa wydajność energetyczną. Eliminując szczeliny powietrzne między laminatami, zmniejsza straty energii spowodowane prądami wirowymi. Ta poprawa jest niezbędna w zastosowaniach, w których oszczędzanie energii ma pierwszorzędne znaczenie, co prowadzi do zauważalnej redukcji kosztów operacyjnych i wpływu na środowisko.

Zmniejszony rozmiar i waga

Trwałość to kolejna kluczowa zaleta. Samoprzylepne łączenie tworzy bardziej spójną i wytrzymałą strukturę silnika, wolną od słabości, które mogą powodować tradycyjne metody mocowania. Ta wytrzymałość przekłada się na dłuższą żywotność i większą niezawodność silników, co jest niezbędne w branżach, w których długowieczność sprzętu ma kluczowe znaczenie.

Czy samoprzylepne laminaty stosowe można dostosować?

Kompaktowość samoprzylepnych laminatów silnikowych zmienia zasady gry, szczególnie w zastosowaniach o ograniczonej przestrzeni. Opływowa konstrukcja sprawia, że silniki są nie tylko mniejsze, ale i lżejsze. Ta redukcja rozmiaru i wagi jest szczególnie korzystna w urządzeniach przenośnych i pojazdach, w których każdy gram liczy się dla ogólnej wydajności i osiągów.

Czy można stosować laminowane połączenia Segmentowane stojany w silnikach elektrycznych?

Na koniec, samoprzylepne łączenie znacząco przyczynia się do redukcji hałasu podczas pracy silników. Ścisłe łączenia laminowane minimalizują wibracje, powszechne źródło hałasu w silnikach. Ta redukcja jest kluczowa w elektronice użytkowej i innych zastosowaniach, w których cicha praca poprawia wrażenia użytkownika i spełnia surowe przepisy dotyczące hałasu.

Podsumowując, integracja samoprzylepnych połączeń w konstrukcji silnika zapowiada nową erę wydajności silnika, trwałości, zwartości i redukcji hałasu, spełniając zmieniające się wymagania nowoczesnej technologii.

Maszyny przemysłowe

Producent stosów laminowanych stojanów strumienia osiowego w Chinach

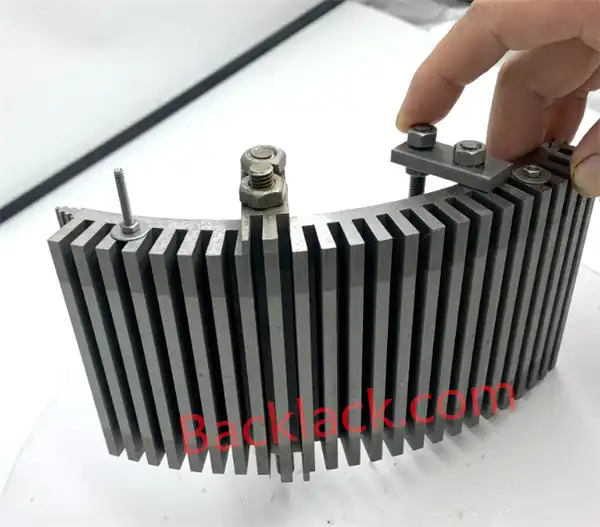

Łączenie polega na tworzeniu zakładek i szczelin na krawędziach laminatów, umożliwiając ich łączenie bez potrzeby stosowania dodatkowych środków wiążących.

Najlepsze stosy laminowane dla producenta rdzeni silników w Chinach

Nitowanie wykorzystuje łączniki mechaniczne do utrzymywania laminatów razem. Ta metoda jest niezawodna i łatwa do wdrożenia, ale może dodać ciężaru i tworzyć punkty naprężeń w stosie.

Producent stosów laminowanych stojanów segmentowych w Chinach

Ta technika wykorzystuje laser o dużej mocy do spawania laminatów w określonych punktach. Spawanie laserowe zapewnia mocne wiązanie i precyzyjne wyrównanie, ale może wprowadzać lokalne ogrzewanie.

Ogrzewanie i prasowanie

Gdzie stosuje się klejony stos silnika?

Materiały klejące samoprzylepnych rdzeni silników to zazwyczaj EB540, EB546, EB548, EB549 i EB549 fast.

EB549 i EB549 fast są stosowane głównie w silnikach napędowych nowych pojazdów energetycznych i rdzeniach silników małych i średnich rozmiarów, zapewniając doskonałą wydajność i niezawodność w tych zastosowaniach.

Czy samoprzylepne laminaty stosowe można dostosować?

Samoprzylepne laminaty są najczęściej stosowane w silnikach nowych pojazdów energetycznych. Są one również idealne do różnych innych zastosowań, w tym silników przemysłowych, silników trakcyjnych, systemów energii odnawialnej i wysokowydajnych silników elektrycznych, oferując zwiększoną wydajność, zmniejszony hałas i lepszą trwałość w różnych sektorach.

Jakie są zalety technologii łączenia w porównaniu do innych metod łączenia?

Laminowanie stanowi przełomowy postęp w produkcji silników. Samoprzylepne laminaty silnikowe działają poprzez proces obróbki cieplnej, który aktywuje ich właściwości wiążące. Poddane działaniu ciepła laminaty łączą się ze sobą na poziomie molekularnym, tworząc bezszwowe i mocne połączenie.

Jak działają samoprzylepne laminaty silnikowe?

Tak, samoprzylepne komponenty silnika można dostosować do konkretnych wymagań i optymalnej wydajności silnika, takich jak rozmiar, kształt i właściwości magnetyczne. Zapewnia to większą elastyczność w projektowaniu i optymalizacji silnika.

Chcesz skontaktować się z zespołem ekspertów YOUYOU?

W przeciwieństwie do tradycyjnych metod, które polegają na blokowaniu lub punktach spawania w celu zabezpieczenia laminatów, ta technologia łączenia laminatów jest stosowana w celu zmniejszenia strat międzywarstwowych i korozji.

Gdzie stosuje się stos silników łączonych?

Stosy laminowanych silników są stosowane w różnych gałęziach przemysłu i zastosowaniach ze względu na wysoką wydajność, kompaktową konstrukcję i precyzję. Głównie w pojazdach elektrycznych, dronach, robotyce itp.

Jakie typy silników mogą skorzystać z samoprzylepnych laminatów silnikowych?

Samoprzylepianie polega na integracji materiałów klejących z samymi laminatami, co umożliwia łączenie podczas procesu produkcyjnego bez potrzeby stosowania dodatkowych klejów. Daje to bezszwowe i trwałe połączenie.

Czym samoprzylepne laminaty silnikowe mają się do konwencjonalnych metod łączenia?

Tak, laminaty łączące można stosować w przypadku segmentowanych stojanów, zapewniając precyzyjne łączenie poszczególnych segmentów w celu utworzenia jednolitego zespołu stojana.

Drony również wykorzystują te stosy. Potrzeba lekkich, wydajnych komponentów w dronach sprawia, że samoprzylepne stosy silników są idealne do tych zastosowań, umożliwiając dłuższy czas lotu i zwiększoną zwrotność.

Samoprzylepne laminaty silników mogą być korzystne dla szerokiej gamy silników, w tym bezszczotkowych silników prądu stałego, silników synchronicznych z magnesami trwałymi i silników indukcyjnych.

Jak działają samoprzylepne laminaty silnikowe?

Tak, samoprzylepne komponenty silnika można dostosować do konkretnych wymagań i optymalnej wydajności silnika, takich jak rozmiar, kształt i właściwości magnetyczne. Zapewnia to większą elastyczność w projektowaniu i optymalizacji silnika.

Jakie są materiały klejące samoprzylepnego rdzenia silnika?

Laminaty wykorzystują lakier wiążący/lakier podkładowy do łączenia w celu utworzenia stabilnego rdzenia. W przeciwieństwie do tradycyjnych metod, które polegają na blokowaniu zębów lub punktach spawania w celu zabezpieczenia laminatów, ta technologia łączenia laminatów jest stosowana w celu zmniejszenia strat międzywarstwowych i korozji.

Konwencjonalne techniki układania w stosy laminowanych stali elektrycznej

Chcesz skontaktować się z zespołem ekspertów YOUYOU?

Polecane dla Ciebie