I den raskt utviklende verdenen av elektriske kjøretøyer (EV) og høyeffektive motorer, skiller selvbindende teknologi i motorlamineringsstable seg ut som en game-changer. Denne innovative tilnærmingen revolusjonerer hvordan motorlamineringer utformes og produseres, og tilbyr betydelige forbedringer i motorytelse og effektivitet.

I kjernen innebærer limingsteknologi unike metoder for lagdeling og liming av tynne metallplater for å danne kjernen i elektriske motorer.

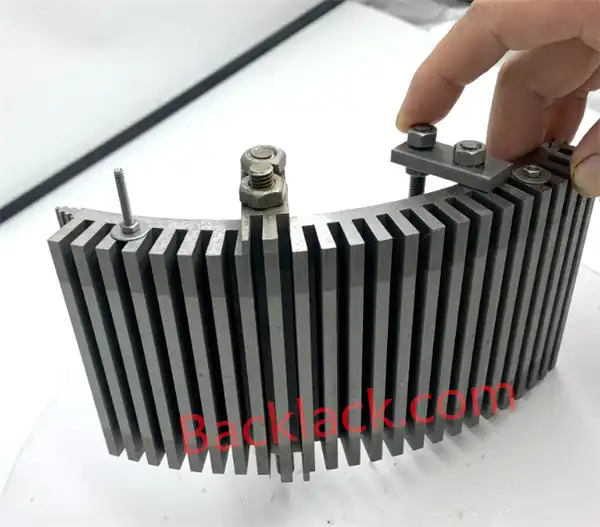

Selvbindende motorlamineringsstabler representerer en nøkkelinnovasjon innen konstruksjon som fundamentalt endrer motordesign og effektivitet. I hovedsak er disse lamineringsstablene flere lag av elektrisk stål som er smeltet sammen uten tradisjonell sveising eller festing, noe som resulterer i en mer kompakt og mer effektiv motorstruktur.

Denne introduksjonen vil fordype seg i mekanikken til selvklebende laminater, og fremheve deres nøkkelrolle i å drive moderne teknologi og ingeniørpraksis. Gjennom denne bloggen tar vi sikte på å utforske de ulike bruksområdene, fordelene og nye trendene til denne bindingsteknologien, og belyse dens betydning på tvers av bransjer og dens potensial til å forme fremtidige tekniske gjennombrudd.

Grunnleggende prinsipper for selvklebende motorlamineringsstabler

Innenfor produksjon av elektriske motorer skiller selvbundne motorlamineringsstabler seg ut for sin unike struktur og effektivitetsforbedrende egenskaper. Kjernen i disse lamineringsstablene består av flere lag av elektrisk stål, som er kjent for sin høye magnetiske permeabilitet og lave jerntap. Selvbindingsprosessen involverer vanligvis følgende trinn:

Materialvalg

Å velge riktig type elektrisk stål er avgjørende. Dette materialet må ha utmerkede magnetiske egenskaper og være kompatibelt med bindingsprosessen.

Påføring av belegg

Et tynt lag med bindemateriale, ofte en spesialisert harpiks, påføres stålplatene. Dette belegget er nøkkelen til selvbindingsprosessen.

Stabling

De belagte arkene er nøyaktig stablet, noe som sikrer justering for optimal magnetisk ytelse.

Oppvarming og pressing

Stabelen blir deretter utsatt for varme og trykk. Dette aktiverer bindemidlet, og smelter lagene sammen til en solid, sammenhengende enhet.

Avkjøling

Etter binding avkjøles stabelen under kontrollerte forhold for å stivne bindingen og opprettholde ønsket form.

Denne innovative limmetoden forbedrer motorytelsen på flere måter. For det første reduserer det luftgapet mellom lamineringene, og minimerer dermed energitap på grunn av virvelstrømmer. For det andre eliminerer fraværet av tradisjonelle festemidler eller sveiser ytterligere energitap og mekaniske svakheter. Til slutt gjør den strømlinjeformede produksjonsprosessen motoren ikke bare mer effektiv, men også mer kompakt og lettere, noe som gjør den ideell for et bredt spekter av bruksområder der plass og vekt er viktige hensyn.

Bruksområder i ulike bransjer

Selvbindende motorlamineringsstabler har revolusjonert flere bransjer med effektivitet og ytelsesforbedringer.

Luftfart

Disse laminatene har revolusjonert romfartsindustrien. Flymotorer, som krever høy effektivitet og pålitelighet, bruker disse laminatene for å forbedre ytelsen. I tillegg bruker andre romfartskomponenter også denne teknologien for å redusere vekten og forbedre driftseffektiviteten, noe som er avgjørende for flydesign.

Industrimaskineri

Innen industrimaskiner er maskiner og roboter med høy ytelse i økende grad avhengig av disse lamineringspakkene. De gir den nødvendige effektiviteten og holdbarheten, noe som er avgjørende i krevende miljøer for industrielle applikasjoner.

Forbrukerelektronikk

Effekten av selvklebende laminater merkes også i forbrukerelektronikk. Hvitevarer som bruker disse laminatene, blir mer energieffektive og pålitelige, og bidrar til kostnadsbesparelser og miljømessig bærekraft.

Transport

I transportsektoren spiller disse laminatene en nøkkelrolle. Elektriske og hybridbiler drar nytte av deres lette og effektive egenskaper, som forbedrer batterilevetiden og den generelle kjøretøyytelsen. I tillegg er maglev-tog som er avhengige av magnetisk levitasjon en annen viktig applikasjon. Presisjonen og effektiviteten til selvklebende laminater gir et betydelig bidrag til høyhastighets og energieffektiv drift av disse togene.

Militære applikasjoner

Militærsektoren har hatt stor nytte av disse teknologiene, spesielt innen luftfart, ubåt og spesialkjøretøy. I disse miljøene med høy innsats der ytelse og pålitelighet er avgjørende, er den forbedrede holdbarheten og effektiviteten til selvklebende laminater avgjørende.

Motoranlegg

Til slutt, i elektromekanisk utstyr, representerer bruken av disse batteripakkene i høyeffektive generatorer, motorer og transformatorer et betydelig fremskritt. De forbedrer energieffektiviteten og driftssikkerheten, noe som er avgjørende for disse applikasjonene.

Ubemannede luftfartøyer (UAV)

Droner bruker også disse stablene. Behovet for lette, effektive komponenter i droner gjør selvklebende motorstabler ideelle for disse bruksområdene, noe som gir lengre flytider og økt manøvrerbarhet.

Selvbindende motorlamineringsstabler har revolusjonert flere bransjer med effektivitet og ytelsesforbedringer.

Fordeler med selvbinding i motordesign

Selvbinding i motordesign gir en rekke fordeler, avgjørende for moderne ingeniørbehov.

Økt effektivitet

Først og fremst øker selvbindingen energieffektiviteten betydelig. Ved å eliminere luftgap mellom lamineringer, reduserer det energitap på grunn av virvelstrømmer. Denne forbedringen er avgjørende i applikasjoner der energisparing er avgjørende, noe som fører til merkbare reduksjoner i driftskostnader og miljøpåvirkning.

Forbedret holdbarhet

Holdbarhet er en annen viktig fordel. Selvbinding skaper en mer sammenhengende og robust motorstruktur, fri for svakhetene som tradisjonelle festemetoder kan introdusere. Denne robustheten oversetter seg til lengre levetid og større pålitelighet for motorer, noe som er avgjørende i bransjer der utstyrets levetid er kritisk.

Redusert størrelse og vekt

Kompaktheten til selvbundne motorlamineringer er en spillskifter, spesielt i applikasjoner med begrenset plass. Det strømlinjeformede designet resulterer i motorer som ikke bare er mindre, men også lettere. Denne reduksjonen i størrelse og vekt er spesielt fordelaktig i bærbare enheter og kjøretøy, der hvert gram teller for total effektivitet og ytelse.

Støyreduksjon

Til slutt bidrar selvbinding betydelig til støyreduksjon i motordrift. De tette lamineringsbindingene minimerer vibrasjoner, en vanlig kilde til støy i motorer. Denne reduksjonen er avgjørende i forbrukerelektronikk og andre applikasjoner der driftsstillhet forbedrer brukeropplevelsen og oppfyller strenge støyforskrifter.

Oppsummert, integrasjonen av selvbinding i motordesign varsler en ny æra av motoreffektivitet, holdbarhet, kompakthet og støyreduksjon, og møter de utviklende kravene til moderne teknologi.

Konvensjonelle stableteknikker for elektriske stållamineringsstabler

Forrigling

Sammenlåsing innebærer å lage faner og spor på kantene av lamineringene, slik at de kan klikke sammen uten behov for ekstra bindemidler.

Medrivende

Rivetting bruker mekaniske festemidler for å holde laminatene sammen. Denne metoden er pålitelig og enkel å implementere, men kan legge til vekt og skape stresspunkter i stabelen.

Lasersveising

Denne teknikken bruker en kraftig laser for å sveise laminatene sammen på bestemte punkter. Lasersveising gir en sterk binding og presis justering, men kan introdusere lokalisert oppvarming.

Vanlige spørsmål

Hva er de selvklebende materialene til selvklebende motorkjerner?

De klebende materialene til selvbindende motorkjerner er typisk EB540, EB546, EB548, EB549 og EB549 raske.

EB549 og EB549 fast brukes først og fremst i nye energidrevne kjøretøydrivmotorer og små til mellomstore motorkjerner, og gir utmerket ytelse og pålitelighet i disse applikasjonene.

Bruk av selvklebende motorlamineringer

Selvbindende lamineringsstabler er mest brukt i nye energikjøretøymotorer. De er også ideelle for forskjellige andre bruksområder, inkludert industrimotorer, trekkmotorer, fornybare energisystemer og høyytelses elektriske motorer, og tilbyr økt effektivitet, redusert støy og forbedret holdbarhet på tvers av ulike sektorer.

Hvordan fungerer selvbindende motorlaminater?

Lamineringsliming representerer et banebrytende fremskritt innen motorproduksjon. Selvbindende motorlamineringer fungerer gjennom en varmebehandlingsprosess som aktiverer bindeegenskapene deres. Når de utsettes for varme, bindes laminatene sammen på molekylært nivå, og skaper en sømløs og sterk forbindelse.

Kan selvklebende stabellamineringer tilpasses?

Ja, selvbindende motorkomponenter kan tilpasses for å møte spesifikke krav og optimal motorytelse, som størrelse, form og magnetiske egenskaper. Dette gir større fleksibilitet i motordesign og optimalisering.

Hva er fordelene med limingsteknologi sammenlignet med andre stablingsmetoder?

I motsetning til tradisjonelle metoder som er avhengige av sammenlåsing eller sveisepunkter for å sikre lamineringer, brukes denne bindingslamineringsteknologien for å redusere interlaminært tap og korrosjon.

Hvor er den limte motorstabelen påført?

Limede motorlamineringsstabler brukes i ulike bransjer og applikasjoner på grunn av høy effektivitet, kompakt design og presisjon. Hovedsakelig inkludert elektriske kjøretøy, droner, robotikk, etc.

Hvordan skiller selvliming seg fra tradisjonell liming?

Selvbinding innebærer å integrere selvklebende materialer i selve lamineringene, slik at liming kan skje under produksjonsprosessen uten behov for ekstra lim. Dette resulterer i en sømløs og holdbar binding.

Kan limingslamineringer brukes til segmenterte statorer i elektriske motorer?

Ja, bindingslamineringer kan brukes for segmenterte statorer, og gir presis binding mellom individuelle segmenter for å skape en enhetlig statorsammenstilling.

Hvilke typer motorer kan dra nytte av selvklebende motorlaminater?

Selvbindende motorlamineringer kan være til nytte for et bredt spekter av motorer, inkludert børsteløse likestrømsmotorer, permanentmagnet synkronmotorer og induksjonsmotorer, blant andre.

Kan selvklebende stabellamineringer tilpasses?

Ja, selvbindende motorkomponenter kan tilpasses for å møte spesifikke krav og optimal motorytelse, som størrelse, form og magnetiske egenskaper. Dette gir større fleksibilitet i motordesign og optimalisering.

Hvordan er selvbindende motorlaminater sammenlignet med konvensjonelle limingsmetoder?

Lamineringene bruker bonding lakk/backlack til limt for å skape en stabil kjerne. I motsetning til tradisjonelle metoder som er avhengige av sammenlåsende tenner eller sveisepunkter for å sikre lamineringer, brukes denne bindingslamineringsteknologien for å redusere interlaminært tap og korrosjon.

Forbedre motoreffektiviteten din med våre selvklebende lamineringer!

Klar til å komme i kontakt med YOUYOUs ekspertteam?

Anbefalt for deg