Nel mondo in rapida evoluzione dei veicoli elettrici (EV) e dei motori ad alta efficienza, la tecnologia di autolegatura negli stack di laminazione dei motori si distingue come un punto di svolta. Questo approccio innovativo sta rivoluzionando il modo in cui le lamine dei motori vengono progettate e prodotte, offrendo miglioramenti significativi nelle prestazioni e nell'efficienza dei motori.

In sostanza, la tecnologia di incollaggio prevede metodi unici di stratificazione e incollaggio di sottili fogli di metallo per formare il nucleo dei motori elettrici.

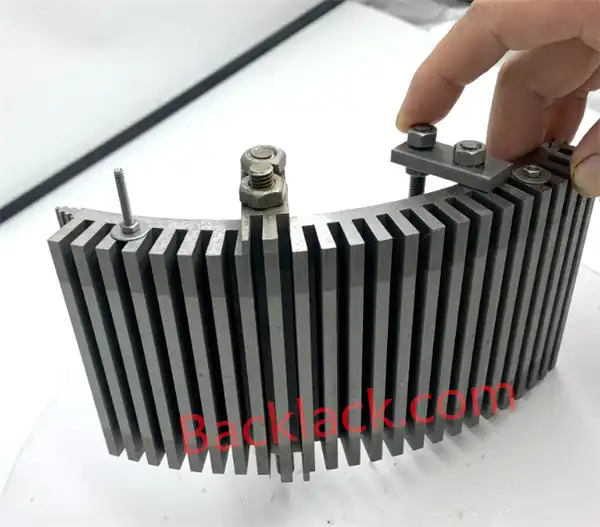

Le pile di laminazione autoadesive per motori rappresentano un'innovazione fondamentale nell'ingegneria che cambia radicalmente la progettazione e l'efficienza del motore. In sostanza, queste pile di laminazione sono più strati di acciaio elettrico fusi insieme senza saldatura o fissaggio tradizionali, con conseguente struttura del motore più compatta ed efficiente.

Questa introduzione approfondirà la meccanica dei laminati autoadesivi, evidenziandone il ruolo chiave nel guidare la tecnologia moderna e le pratiche ingegneristiche. Attraverso questo blog, miriamo a esplorare le varie applicazioni, i vantaggi e le tendenze emergenti di questa tecnologia di incollaggio, facendo luce sulla sua importanza in tutti i settori e sul suo potenziale per dare forma alle future innovazioni ingegneristiche.

Elettronica di consumo

Nel campo della produzione di motori elettrici, le pile di laminazione dei motori autolegate si distinguono per la loro struttura unica e le proprietà di miglioramento dell'efficienza. Il nucleo di queste pile di laminazione è costituito da più strati di acciaio elettrico, noto per la sua elevata permeabilità magnetica e le basse perdite di ferro. Il processo di autolegatura generalmente prevede i seguenti passaggi:

Maggiore efficienza

Consigliato per te

Selezione del materiale

Dopo l'incollaggio, la pila viene raffreddata in condizioni controllate per solidificare il legame e mantenere la forma desiderata.

Riduzione del rumore

La pila viene quindi sottoposta a calore e pressione. Ciò attiva l'agente legante, fondendo gli strati in un'unità solida e coesiva.

Maggiore durata

Questo innovativo metodo di incollaggio migliora le prestazioni del motore in diversi modi. Innanzitutto, riduce lo spazio d'aria tra le lamine, riducendo al minimo le perdite di energia dovute alle correnti parassite. In secondo luogo, l'assenza di elementi di fissaggio o saldature tradizionali elimina ulteriori perdite di energia e debolezze meccaniche. Infine, il processo di produzione semplificato rende il motore non solo più efficiente, ma anche più compatto e leggero, rendendolo ideale per un'ampia gamma di applicazioni in cui spazio e peso sono fattori chiave. Le pile di laminazione motore incollate sono applicate in vari settori e applicazioni grazie all'elevata efficienza, al design compatto e alla precisione. Principalmente inclusi veicoli elettrici, droni, robotica, ecc.

Impilatura

È fondamentale scegliere il giusto grado di acciaio elettrico. Questo materiale deve presentare eccellenti proprietà magnetiche ed essere compatibile con il processo di incollaggio.

EB549 ed EB549 fast sono utilizzati principalmente nei motori di azionamento dei veicoli a nuova energia e nei nuclei motore di piccole e medie dimensioni, offrendo prestazioni e affidabilità eccellenti in queste applicazioni.

Raffreddamento

Gli stack di laminazione dei motori autoleganti hanno rivoluzionato molteplici settori con i loro miglioramenti in termini di efficienza e prestazioni.

Applicazioni militari

Questi laminati hanno rivoluzionato l'industria aerospaziale. I motori degli aeromobili, che richiedono elevata efficienza e affidabilità, utilizzano questi laminati per migliorare le prestazioni. Inoltre, anche altri componenti aerospaziali utilizzano questa tecnologia per ridurre il peso e migliorare l'efficienza operativa, fondamentale per la progettazione degli aeromobili.

Trasporti

Nel campo dei macchinari industriali, le macchine e i robot ad alte prestazioni si affidano sempre di più a questi pacchi di laminazione. Forniscono l'efficienza e la durata necessarie, essenziali negli ambienti esigenti delle applicazioni industriali.

Impianti per motori

L'impatto dei laminati autoadesivi si fa sentire anche nell'elettronica di consumo. Gli elettrodomestici che utilizzano questi laminati stanno diventando più efficienti dal punto di vista energetico e affidabili, contribuendo al risparmio sui costi e alla sostenibilità ambientale.

Saldatura laser

Nel settore dei trasporti, questi laminati svolgono un ruolo chiave. I veicoli elettrici e ibridi traggono vantaggio dalle loro proprietà leggere ed efficienti, che migliorano la durata della batteria e le prestazioni complessive del veicolo. Inoltre, i treni a levitazione magnetica che si basano sulla levitazione magnetica sono un'altra importante applicazione. La precisione e l'efficienza dei laminati autoadesivi contribuiscono in modo significativo al funzionamento ad alta velocità ed efficiente dal punto di vista energetico di questi treni.

Veicoli aerei senza pilota (UAV)

Il settore militare ha tratto grandi benefici da queste tecnologie, soprattutto nei settori aerospaziale, sottomarino e dei veicoli speciali. In questi ambienti ad alto rischio in cui prestazioni e affidabilità sono fondamentali, la maggiore durata ed efficienza dei laminati autoadesivi sono essenziali.

Interblocco

Infine, nelle apparecchiature elettromeccaniche, l'uso di questi pacchi batteria in generatori, motori e trasformatori ad alta efficienza rappresenta un progresso significativo. Migliorano l'efficienza energetica e l'affidabilità operativa, che è fondamentale per queste applicazioni.

Rivettatura

Anche i droni utilizzano questi stack. La necessità di componenti leggeri ed efficienti nei droni rende gli stack motore autoadesivi ideali per queste applicazioni, consentendo tempi di volo più lunghi e una maggiore manovrabilità.

Gli stack di laminazione dei motori autoleganti hanno rivoluzionato molteplici settori con i loro miglioramenti in termini di efficienza e prestazioni.

Aerospaziale

L'autolegatura nella progettazione dei motori offre una serie di vantaggi, cruciali per le moderne esigenze ingegneristiche.

Applicazioni delle lamine di motori autoleganti

Innanzitutto, l'autoincollaggio aumenta significativamente l'efficienza energetica. Eliminando gli spazi d'aria tra le laminazioni, riduce le perdite di energia dovute alle correnti parassite. Questo miglioramento è fondamentale nelle applicazioni in cui il risparmio energetico è fondamentale, portando a notevoli riduzioni dei costi operativi e dell'impatto ambientale.

Dimensioni e peso ridotti

La durata è un altro vantaggio fondamentale. L'autoincollaggio crea una struttura del motore più coesa e robusta, priva delle debolezze che i metodi di fissaggio tradizionali potrebbero introdurre. Questa robustezza si traduce in una maggiore durata e una maggiore affidabilità dei motori, essenziali nei settori in cui la longevità delle apparecchiature è fondamentale.

Le lamine di pila autoleganti possono essere personalizzate? Le lamine autoadesive possono essere personalizzate?

La compattezza delle laminazioni del motore autolegate è un punto di svolta, soprattutto nelle applicazioni con vincoli di spazio. Il design semplificato si traduce in motori non solo più piccoli, ma anche più leggeri. Questa riduzione di dimensioni e peso è particolarmente vantaggiosa nei dispositivi portatili e nei veicoli, dove ogni grammo conta per l'efficienza e le prestazioni complessive.

Le lamine di incollaggio possono essere utilizzate per gli statori segmentati nei motori elettrici?

Infine, l'autolegatura contribuisce in modo significativo alla riduzione del rumore nelle operazioni del motore. I legami stretti della laminazione riducono al minimo le vibrazioni, una comune fonte di rumore nei motori. Questa riduzione è fondamentale nell'elettronica di consumo e in altre applicazioni in cui la silenziosità operativa migliora l'esperienza dell'utente e soddisfa le severe normative sul rumore.

In sintesi, l'integrazione dell'autolegatura nella progettazione dei motori annuncia una nuova era di efficienza, durata, compattezza e riduzione del rumore dei motori, soddisfacendo le crescenti esigenze della tecnologia moderna.

Macchinari industriali

Produttore di pile di laminazione dello statore a flusso assiale in Cina

L'interblocco comporta la creazione di linguette e fessure sui bordi delle lamine, consentendo loro di agganciarsi insieme senza la necessità di ulteriori agenti leganti.

Migliori pile di laminazione per produttore di nuclei di motori in Cina

La rivettatura utilizza elementi di fissaggio meccanici per tenere insieme le lamine. Questo metodo è affidabile e facile da implementare, ma può aggiungere peso e creare punti di stress all'interno della pila.

Produttore di pile di laminazione dello statore segmentato in Cina

Questa tecnica utilizza un laser ad alta potenza per saldare insieme le lamine in punti specifici. La saldatura laser fornisce un legame forte e un allineamento preciso, ma può introdurre un riscaldamento localizzato. Un sottile strato di materiale legante, spesso una resina specializzata, viene applicato alle lamiere di acciaio. Questo rivestimento è fondamentale per il processo di autolegatura.

Riscaldamento e pressatura

Pronto a entrare in contatto con il team di esperti di YOUYOU?

A differenza dei metodi tradizionali che si basano su punti ad incastro o di saldatura per fissare le lamine, questa tecnologia di laminazione legante viene utilizzata per ridurre la perdita interlaminare e la corrosione. Sì, le lamine di saldatura possono essere utilizzate per gli statori segmentati, fornendo una saldatura precisa tra i singoli segmenti per creare un gruppo statore unificato.

L'autoincollaggio comporta l'integrazione di materiali adesivi nelle lamine stesse, consentendo che la saldatura avvenga durante il processo di produzione senza la necessità di adesivi aggiuntivi. Ciò si traduce in una saldatura senza soluzione di continuità e durevole.

In che modo i laminati autoadesivi per motori si confrontano con i metodi di incollaggio convenzionali?

I materiali adesivi dei nuclei dei motori autoleganti sono in genere EB540, EB546, EB548, EB549 ed EB549 fast.

Quali tipi di motori possono trarre vantaggio dai laminati autoadesivi per motori?

Le pile di laminazione autoincollanti sono più comunemente utilizzate nei motori dei veicoli a nuova energia. Sono ideali anche per altre applicazioni, tra cui motori industriali, motori di trazione, sistemi di energia rinnovabile e motori elettrici ad alte prestazioni, offrendo maggiore efficienza, rumore ridotto e maggiore durata in diversi settori.

In che modo l'autoincollaggio differisce dall'incollaggio adesivo tradizionale?

Sì, i componenti del motore autoleganti possono essere personalizzati per soddisfare requisiti specifici e prestazioni ottimali del motore, come dimensioni, forma e proprietà magnetiche. Ciò consente una maggiore flessibilità nella progettazione e nell'ottimizzazione del motore.

Anche i droni utilizzano questi stack. La necessità di componenti leggeri ed efficienti nei droni rende gli stack del motore autoadesivi ideali per queste applicazioni, consentendo tempi di volo più lunghi e una maggiore manovrabilità.

A differenza dei metodi tradizionali che si basano su punti di interblocco o saldatura per fissare le laminazioni, questa tecnologia di laminazione di legame viene utilizzata per ridurre la perdita interlaminare e la corrosione.

Dove viene applicato lo stack motore incollato?

La saldatura a laminazione rappresenta un progresso rivoluzionario nella produzione di motori. Le lamine motore autoincollanti funzionano attraverso un processo di trattamento termico che attiva le loro proprietà di legame. Quando sottoposte a calore, le lamine si legano insieme a livello molecolare, creando una connessione senza soluzione di continuità e forte.

Dove viene applicato lo stack del motore incollato?

Le lamine autoleganti per motori possono essere utili per un'ampia gamma di motori, tra cui motori DC brushless, motori sincroni a magnete permanente e motori a induzione, tra gli altri.

Come funzionano i laminati autoadesivi per motori?

Sì, le laminazioni di legame possono essere utilizzate per statori segmentati, fornendo un legame preciso tra singoli segmenti per creare un gruppo statore unificato.

Quali tipi di motori possono trarre vantaggio dai laminati autoadesivi?

Le lamine utilizzano vernice legante/backlack per legare e creare un nucleo stabile. A differenza dei metodi tradizionali che si basano su denti ad incastro o punti di saldatura per fissare le lamine, questa tecnologia di laminazione legante viene utilizzata per ridurre la perdita interlaminare e la corrosione.

In che modo l'autoincollaggio differisce dall'incollaggio adesivo tradizionale?

Sì, i componenti del motore autoleganti possono essere personalizzati per soddisfare requisiti specifici e prestazioni ottimali del motore, come dimensioni, forma e proprietà magnetiche. Ciò consente una maggiore flessibilità nella progettazione e nell'ottimizzazione del motore.

Quali sono i vantaggi della tecnologia di incollaggio rispetto ad altri metodi di impilamento?

Sì, i componenti del motore autoleganti possono essere personalizzati per soddisfare requisiti specifici e prestazioni ottimali del motore, come dimensioni, forma e proprietà magnetiche. Ciò consente una maggiore flessibilità nella progettazione e nell'ottimizzazione del motore.

Tecniche di impilamento convenzionali per pile di laminazione in acciaio elettrico

Pronto a entrare in contatto con il team di esperti di YOUYOU?

Le lamiere rivestite vengono impilate con precisione, assicurando l'allineamento per prestazioni magnetiche ottimali.