У світі електромобілів (EV) і високоефективних двигунів, що швидко розвивається, технологія самоз’єднання в пакетах ламінованих двигунів змінює правила гри. Цей інноваційний підхід робить революцію в тому, як проектуються та виготовляються ламіновані двигуни, пропонуючи значні покращення продуктивності та ефективності двигуна.

За своєю суттю технологія склеювання передбачає унікальні методи шарування та склеювання тонких металевих листів для формування серцевини електродвигунів.

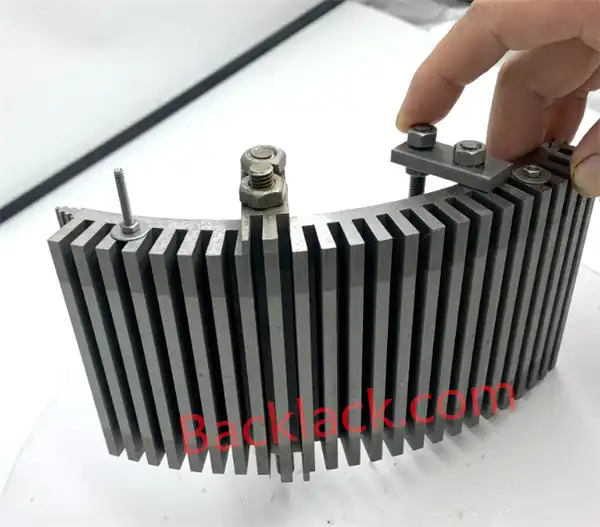

Самосклеювані пакети ламінованих двигунів представляють собою ключову інновацію в техніці, яка докорінно змінює конструкцію та ефективність двигуна. По суті, ці пакети ламінування являють собою кілька шарів електротехнічної сталі, які сплавлені разом без традиційного зварювання або кріплення, що призводить до більш компактної та ефективнішої конструкції двигуна.

У цьому вступі ми розглянемо механіку самоклеючих ламінатів, підкресливши їх ключову роль у розвитку сучасних технологій та інженерних методів. За допомогою цього блогу ми прагнемо вивчити різноманітні застосування, переваги та нові тенденції цієї технології склеювання, проливаючи світло на її важливість у різних галузях промисловості та її потенціал для формування майбутніх інженерних проривів.

Основні принципи самосклеювальних пакетів ламінування двигуна

У сфері виробництва електродвигунів самоскріплені пакети ламінування двигунів виділяються своєю унікальною структурою та властивостями підвищення ефективності. Серцевина цих пакетів ламінування складається з кількох шарів електротехнічної сталі, яка відома своєю високою магнітною проникністю та низькими втратами заліза. Процес самостійного склеювання зазвичай включає наступні етапи:

Вибір матеріалу

Вибір правильної марки електротехнічної сталі має вирішальне значення. Цей матеріал повинен мати чудові магнітні властивості та бути сумісним із процесом склеювання.

Нанесення покриття

На сталеві листи наноситься тонкий шар сполучного матеріалу, часто спеціальної смоли. Це покриття є ключовим для процесу самоз’єднання.

Укладання

Листи з покриттям точно укладаються, забезпечуючи вирівнювання для оптимальної магнітної ефективності.

Розігрів і пресування

Потім пакет піддається нагріванню та тиску. Це активує зв’язувальний агент, з’єднуючи шари в суцільну, цілісну одиницю.

Охолодження

Після склеювання стопка охолоджується в контрольованих умовах, щоб зміцнити зв’язок і зберегти бажану форму.

Цей інноваційний метод з’єднання покращує роботу двигуна кількома способами. По-перше, він зменшує повітряний зазор між шарами, тим самим мінімізуючи втрати енергії через вихрові струми. По-друге, відсутність традиційних кріплень або зварних швів усуває додаткові втрати енергії та механічні недоліки. Нарешті, спрощений виробничий процес робить двигун не тільки більш ефективним, але також більш компактним і легшим, що робить його ідеальним для широкого спектру застосувань, де простір і вага є ключовими факторами.

Застосування в різних галузях промисловості

Самосклеювані пакети ламінування двигуна зробили революцію в багатьох галузях завдяки підвищенню ефективності та продуктивності.

Аерокосмічна

Ці ламінати зробили революцію в аерокосмічній промисловості. Авіаційні двигуни, які потребують високої ефективності та надійності, використовують ці ламінати для покращення продуктивності. Крім того, інші аерокосмічні компоненти також використовують цю технологію для зменшення ваги та підвищення ефективності експлуатації, що є критично важливим для конструкції літака.

Промислове обладнання

У галузі промислового обладнання високопродуктивні машини та роботи все більше покладаються на ці пакети для ламінування. Вони забезпечують необхідну ефективність і довговічність, що важливо в складних умовах промислового застосування.

Побутова електроніка

Вплив самоклеючих ламінатів також відчувається в побутовій електроніці. Побутова техніка, у якій використовуються ці ламінати, стає все більш енергоефективною та надійною, що сприяє економії коштів та екологічній стійкості.

Транспорт

У транспортному секторі ці ламінати відіграють ключову роль. Електричні та гібридні транспортні засоби виграють завдяки своїй легкості та ефективності, що покращує термін служби батареї та загальну продуктивність автомобіля. Крім того, потяги на магнітній подушці, які покладаються на магнітну левітацію, є ще одним важливим застосуванням. Точність і ефективність самоклеючих ламінатів вносять значний внесок у швидкісну та енергоефективну роботу цих поїздів.

Військові програми

Військовий сектор отримав значну користь від цих технологій, особливо в аерокосмічному секторі, підводних човнах і спеціальних транспортних засобах. У цих високих умовах, де продуктивність і надійність є критичними, підвищена довговічність і ефективність самоклеючих ламінатів є важливими.

Моторні засоби

Нарешті, в електромеханічному обладнанні використання цих акумуляторних блоків у високоефективних генераторах, двигунах і трансформаторах є значним прогресом. Вони підвищують енергоефективність і експлуатаційну надійність, що є критично важливим для цих застосувань.

Безпілотні літальні апарати (БПЛА)

Дрони також використовують ці стеки. Потреба в легких, ефективних компонентах для дронів робить самоклеючі блоки двигунів ідеальними для цих застосувань, дозволяючи збільшити час польоту та підвищити маневреність.

Самосклеювані пакети ламінування двигуна зробили революцію в багатьох галузях завдяки підвищенню ефективності та продуктивності.

Переваги самоз’єднання в конструкції двигуна

Самосклеювання в конструкції двигуна дає безліч переваг, які є вирішальними для сучасних інженерних потреб.

Підвищена ефективність

Перш за все, самоз’єднання значно підвищує енергоефективність. Усуваючи повітряні проміжки між шарами, це зменшує втрати енергії через вихрові струми. Це вдосконалення життєво важливе для застосувань, де енергозбереження має першочергове значення, що призводить до помітного зниження експлуатаційних витрат і впливу на навколишнє середовище.

Покращена довговічність

Довговічність є ще однією важливою перевагою. Самосклеювання створює більш згуртовану та міцну структуру двигуна, вільну від недоліків, які можуть мати традиційні методи кріплення. Ця надійність забезпечує довший термін служби та більшу надійність двигунів, що важливо в галузях, де довговічність обладнання має вирішальне значення.

Зменшені розміри та вага

Компактність самоскріплених ламінованих двигунів змінює правила гри, особливо в умовах обмеженого простору. Завдяки обтічній конструкції двигуни не тільки менші, але й легші. Це зменшення розміру та ваги особливо корисно для портативних пристроїв і транспортних засобів, де кожен грам має значення для загальної ефективності та продуктивності.

Зменшення шуму

Нарешті, самоз’єднання значною мірою сприяє зменшенню шуму під час роботи двигуна. Щільне ламінування зводить до мінімуму вібрацію, поширене джерело шуму в двигунах. Це зниження має вирішальне значення для споживчої електроніки та інших застосувань, де безшумність роботи покращує роботу користувача та відповідає суворим нормам шуму.

Підсумовуючи, інтеграція самоз’єднання в конструкцію двигуна віщує нову еру ефективності двигуна, довговічності, компактності та зниження шуму, що відповідає постійно зростаючим вимогам сучасних технологій.

Звичайні методи укладання для стеків для ламінування електротехнічної сталі

Блокування

Взаємозамикання передбачає створення виступів і прорізів на краях ламинатів, що дозволяє їм з’єднатися разом без необхідності використання додаткових склеювальних засобів.

Клепка

Клепка використовує механічні кріпильні елементи, щоб утримувати шари разом. Цей метод надійний і простий у застосуванні, але може збільшити вагу та створити точки напруги всередині стека.

Лазерне зварювання

У цій техніці використовується потужний лазер для зварювання шарів разом у певних точках. Лазерне зварювання забезпечує міцне з’єднання та точне вирівнювання, але може викликати локальне нагрівання.

FAQ

Які клейкі матеріали самоклеючого сердечника двигуна?

Адгезивні матеріали самосклеюваних сердечників двигунів зазвичай складаються з EB540, EB546, EB548, EB549 і EB549.

EB549 і EB549 fast в основному використовуються в привідних двигунах транспортних засобів нової енергії та двигунах малого та середнього розміру, забезпечуючи відмінну продуктивність і надійність у цих додатках.

Застосування самоклеючих двигунів

Самосклеювані пакети ламінування найчастіше використовуються в двигунах транспортних засобів на новій енергії. Вони також ідеально підходять для різних інших застосувань, включаючи промислові двигуни, тягові двигуни, системи відновлюваної енергії та високопродуктивні електродвигуни, пропонуючи підвищену ефективність, знижений рівень шуму та покращену довговічність у різних секторах.

Як працюють самоклеючі моторні ламінати?

Склеювання ламінуванням є революційним прогресом у виробництві двигунів. Самосклеювані ламіновані двигуни проходять процес термічної обробки, що активує їх зв’язувальні властивості. Під впливом тепла шари з’єднуються на молекулярному рівні, створюючи бездоганне та міцне з’єднання.

Чи можна налаштувати самоклеючу ламінацію?

Так, самоз’єднувальні компоненти двигуна можна налаштувати відповідно до конкретних вимог і оптимальних характеристик двигуна, таких як розмір, форма та магнітні властивості. Це забезпечує більшу гнучкість конструкції та оптимізації двигуна.

Які переваги технології склеювання в порівнянні з іншими методами укладання?

На відміну від традиційних методів, які покладаються на з’єднання або зварювання точок для надійного ламінування, ця технологія ламінування використовується для зменшення втрат між шарами та корозії.

Де використовується зв’язана система двигунів?

Завдяки високій ефективності, компактній конструкції та точності ламіновані стеки двигунів застосовуються в різних галузях промисловості та застосуваннях. В основному включаючи електромобілі, дрони, робототехніку тощо.

Чим самосклеювання відрізняється від традиційного склеювання?

Самосклеювання передбачає інтеграцію клейових матеріалів у самі ламіновані матеріали, що дозволяє з’єднувати їх під час виробничого процесу без необхідності використання додаткових клеїв. Це призводить до безшовного та міцного з’єднання.

Чи можна використовувати склеювальні ламінації для сегментованих статорів в електродвигунах?

Так, для сегментованих статорів можна використовувати склеювальні ламінації, забезпечуючи точне з’єднання між окремими сегментами для створення єдиного вузла статора.

Для яких типів двигунів можуть використовуватися самоклеючі ламінати?

Самосклеювані ламіновані двигуни можуть використовуватися для широкого діапазону двигунів, включаючи безщіточні двигуни постійного струму, синхронні двигуни з постійними магнітами та асинхронні двигуни, серед інших.

Чи можна налаштувати самоклеючу ламінацію?

Так, самоз’єднувальні компоненти двигуна можна налаштувати відповідно до конкретних вимог і оптимальних характеристик двигуна, таких як розмір, форма та магнітні властивості. Це забезпечує більшу гнучкість конструкції та оптимізації двигуна.

Як самосклеювані моторні ламінати порівняно зі звичайними методами склеювання?

У ламінаціях використовується склеювальний лак/затвор для скріплення для створення стабільного ядра. На відміну від традиційних методів, які покладаються на з’єднання зубів або точок зварювання для надійного ламінування, ця технологія ламінування використовується для зменшення міжшарових втрат і корозії.

Підвищте ефективність двигуна за допомогою наших самоклеючих ламінацій!

Готові зв’язатися з командою експертів YOUYOU?

Рекомендовано для вас