Az elektromos járművek (EV-k) és a nagy hatásfokú motorok gyorsan fejlődő világában a motoros laminálási kötegek önkötő technológiája kiemelkedő szerepet játszik a játékban. Ez az innovatív megközelítés forradalmasítja a motoros laminálások tervezését és gyártását, jelentős javulást kínálva a motor teljesítményében és hatékonyságában.

A ragasztási technológia lényegében a vékony fémlemezek rétegezésének és ragasztásának egyedülálló módszereit foglalja magában, hogy az elektromos motorok magját képezzék.

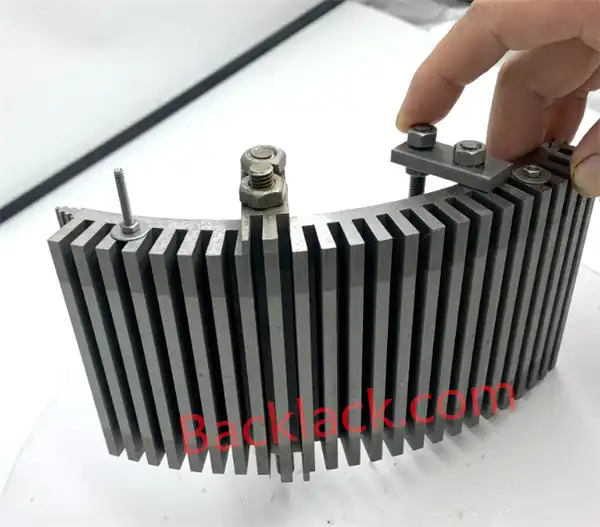

Az önkötő motoros lamináló kötegek kulcsfontosságú innovációt jelentenek a mérnöki tudományban, amely alapvetően megváltoztatja a motor kialakítását és hatékonyságát. Lényegében ezek a lamináló kötegek többrétegű elektromos acélból állnak, amelyeket hagyományos hegesztés vagy rögzítés nélkül olvadnak össze, ami kompaktabb, hatékonyabb motorszerkezetet eredményez.

Ez a bevezető az öntapadó laminátumok mechanikájával foglalkozik, kiemelve kulcsszerepüket a modern technológia és mérnöki gyakorlatok előmozdításában. Ezen a blogon keresztül arra törekszünk, hogy feltárjuk ennek a ragasztási technológiának a különféle alkalmazásait, előnyeit és feltörekvő trendjeit, rávilágítva annak fontosságára az iparágakban, valamint a jövőbeli mérnöki áttörések alakításában rejlő lehetőségekre.

Az önkötő motoros lamináló kötegek alapelvei

Az elektromos motorgyártás területén az önkötő motoros lamináló kötegek egyedi szerkezetükkel és hatékonyságnövelő tulajdonságaikkal tűnnek ki. Ezeknek a lamináló kötegeknek a magja több réteg elektromos acélból áll, amely magas mágneses áteresztőképességéről és alacsony vasveszteségéről ismert. Az önkötő folyamat általában a következő lépésekből áll:

Anyag kiválasztása

Az elektromos acél megfelelő minőségének kiválasztása kulcsfontosságú. Ennek az anyagnak kiváló mágneses tulajdonságokkal kell rendelkeznie, és kompatibilisnek kell lennie a kötési folyamattal.

Bevonat alkalmazása

Az acéllemezekre vékony réteg kötőanyagot, gyakran speciális gyantát visznek fel. Ez a bevonat kulcsa az önkötő folyamatnak.

Halmozás

A bevont lapok pontosan egymásra vannak rakva, így biztosítva az optimális mágneses teljesítményt.

Fűtés és préselés

A köteget ezután hőnek és nyomásnak vetik alá. Ez aktiválja a kötőanyagot, és a rétegeket szilárd, összefüggő egységgé olvasztja össze.

Hűtés

A kötés után a köteget ellenőrzött körülmények között lehűtik, hogy a kötés megszilárduljon és a kívánt alak megmaradjon.

Ez az innovatív kötési módszer több szempontból is javítja a motor teljesítményét. Először is csökkenti a laminálások közötti légrést, ezáltal minimalizálja az örvényáramok okozta energiaveszteséget. Másodszor, a hagyományos kötőelemek vagy hegesztések hiánya kiküszöböli a további energiaveszteségeket és a mechanikai gyengeségeket. Végül, az áramvonalas gyártási folyamat nem csak hatékonyabbá, hanem kompaktabbá és könnyebbé is teszi a motort, ami ideálissá teszi számos olyan alkalmazáshoz, ahol a hely és a súly kulcsfontosságú szempont.

Alkalmazások Különféle iparágakban

Az önkötő motoros lamináló kötegek több iparágat forradalmasítottak hatékonyságuk és teljesítményük javításával.

Repülőgép

Ezek a laminátumok forradalmasították a repülőgépipart. A nagy hatékonyságot és megbízhatóságot igénylő repülőgép-hajtóművek ezeket a laminátumokat használják a teljesítmény javítására. Ezenkívül más repülőgép-alkatrészek is alkalmazzák ezt a technológiát a tömeg csökkentésére és a működési hatékonyság javítására, ami kritikus fontosságú a repülőgépek tervezése szempontjából.

Ipari gépek

Az ipari gépek területén a nagy teljesítményű gépek és robotok egyre inkább támaszkodnak ezekre a lamináló csomagokra. Biztosítják a szükséges hatékonyságot és tartósságot, ami elengedhetetlen az ipari alkalmazások igényes környezetében.

Szórakoztató elektronika

Az öntapadó laminátumok hatása a fogyasztói elektronikában is érezhető. Az ilyen laminátumokat használó háztartási készülékek egyre energiahatékonyabbak és megbízhatóbbak, hozzájárulva a költségmegtakarításhoz és a környezet fenntarthatóságához.

Szállítás

A szállítási ágazatban ezek a laminátumok kulcsszerepet játszanak. Az elektromos és hibrid járművek előnyét élvezik könnyű és hatékony tulajdonságaik, ami javítja az akkumulátor élettartamát és a jármű általános teljesítményét. Ezenkívül a mágneses levitációra támaszkodó maglev vonatok egy másik fontos alkalmazási terület. Az öntapadó laminátumok precizitása és hatékonysága jelentősen hozzájárul ezeknek a vonatoknak a nagysebességű és energiahatékony működéséhez.

Katonai alkalmazások

A katonai szektor nagy hasznot húzott ezekből a technológiákból, különösen az űrrepülés, a tengeralattjárók és a speciális járművek ágazatában. Ezekben a nagy téttel rendelkező környezetekben, ahol a teljesítmény és a megbízhatóság kritikus fontosságú, az öntapadó laminátumok fokozott tartóssága és hatékonysága elengedhetetlen.

Motoros létesítmények

Végül az elektromechanikus berendezésekben ezeknek az akkumulátoroknak a nagy hatásfokú generátorokban, motorokban és transzformátorokban való alkalmazása jelentős előrelépést jelent. Javítják az energiahatékonyságot és a működési megbízhatóságot, ami ezeknél az alkalmazásoknál kritikus.

Pilóta nélküli légi járművek (UAV)

A drónok is használják ezeket a kötegeket. A drónokban a könnyű, hatékony alkatrészek szükségessége miatt az öntapadó motorköteg ideális ezekhez az alkalmazásokhoz, ami hosszabb repülési időt és jobb manőverezhetőséget tesz lehetővé.

Az önkötő motoros lamináló kötegek több iparágat forradalmasítottak hatékonyságuk és teljesítményük javításával.

Az önkötés előnyei a motortervezésben

Az önkötés a motortervezésben számos előnnyel jár, amelyek elengedhetetlenek a modern mérnöki igényekhez.

Megnövelt Hatékonyság

Mindenekelőtt az önkötés jelentősen növeli az energiahatékonyságot. A laminálások közötti légrés megszüntetésével csökkenti az örvényáramok okozta energiaveszteségeket. Ez a fejlesztés létfontosságú azokban az alkalmazásokban, ahol az energiatakarékosság a legfontosabb, ami a működési költségek és a környezeti hatások észrevehető csökkenéséhez vezet.

Fokozott tartósság

A tartósság egy másik fontos előny. Az önkötés összetartóbb és robusztusabb motorszerkezetet hoz létre, amely mentes a hagyományos rögzítési módszerek által okozott gyengeségektől. Ez a robusztusság a motorok hosszabb élettartamát és nagyobb megbízhatóságát jelenti, ami elengedhetetlen azokban az iparágakban, ahol a berendezések élettartama kritikus.

Csökkentett méret és súly

Az önkötő motoros laminálások kompaktsága megváltoztatja a helyzetet, különösen a szűkös helyeken. Az áramvonalas kialakításnak köszönhetően a motorok nem csak kisebbek, de könnyebbek is. Ez a méret- és súlycsökkentés különösen előnyös a hordozható eszközök és járművek esetében, ahol minden gramm számít az általános hatékonyság és teljesítmény szempontjából.

Zajcsökkentés

Végül az önkötés jelentősen hozzájárul a motorműködési zajcsökkentéshez. A szoros laminált kötések minimalizálják a vibrációt, ami a motorok gyakori zajforrása. Ez a csökkentés kulcsfontosságú a fogyasztói elektronikában és más alkalmazásokban, ahol a működési csendesség javítja a felhasználói élményt, és megfelel a szigorú zajszabályozásnak.

Összefoglalva, az önkötés integrálása a motortervezésbe a motorok hatékonyságának, tartósságának, kompaktságának és zajcsökkentésének új korszakát hirdeti, amely megfelel a modern technológia fejlődő igényeinek.

Hagyományos halmozási technikák elektromos acél lamináláshoz

Reteszelő

A reteszelés magában foglalja a fülek és rések létrehozását a laminálás szélein, lehetővé téve, hogy további kötőanyagok nélkül pattanjanak egymáshoz.

Szegecselés

A szegecselés mechanikus rögzítőelemeket használ a rétegelt lemezek összetartására. Ez a módszer megbízható és könnyen megvalósítható, de növelheti a súlyt és feszültségpontokat hozhat létre a veremben.

Lézeres hegesztés

Ez a technika nagy teljesítményű lézerrel hegeszti össze a laminátumokat meghatározott pontokon. A lézeres hegesztés erős kötést és pontos beállítást biztosít, de helyi melegítést is bevezethet.

GYIK

Mik az öntapadó motormag ragasztóanyagai?

Az önkötő motormagok ragasztóanyagai jellemzően EB540, EB546, EB548, EB549 és EB549 gyors.

Az EB549 és EB549 fast elsősorban új energiájú járművek hajtómotorjaiban és kis és közepes méretű motormagjaiban használatos, kiváló teljesítményt és megbízhatóságot biztosítva ezekben az alkalmazásokban.

Az önkötő motoros laminálások alkalmazásai

Az önkötő lamináló kötegeket leggyakrabban új energiájú járművek motorjaiban használják. Ideálisak különféle egyéb alkalmazásokhoz is, beleértve az ipari motorokat, vontatómotorokat, megújuló energiarendszereket és nagy teljesítményű villanymotorokat, amelyek fokozott hatékonyságot, csökkentett zajszintet és jobb tartósságot kínálnak a különböző szektorokban.

Hogyan működnek az önkötő motoros laminátumok?

A laminált ragasztás úttörő előrelépést jelent a motorgyártásban. Az önkötő motoros laminálások hőkezelési folyamaton keresztül működnek, amely aktiválja kötési tulajdonságaikat. Hőhatásnak kitéve a rétegelt rétegek molekuláris szinten kötődnek egymáshoz, zökkenőmentes és erős kapcsolatot hozva létre.

Testreszabhatók az öntapadó rétegelt laminálások?

Igen, az önkötő motoralkatrészek testreszabhatók, hogy megfeleljenek az adott követelményeknek és az optimális motorteljesítménynek, például méretnek, alaknak és mágneses tulajdonságoknak. Ez nagyobb rugalmasságot tesz lehetővé a motor tervezésében és optimalizálásában.

Milyen előnyei vannak a ragasztási technológiának a többi halmozási módszerhez képest?

Ellentétben a hagyományos módszerekkel, amelyek egymásba vagy hegesztési pontokra támaszkodnak a laminálás rögzítésére, ezt a ragasztási laminálási technológiát a rétegek közötti veszteség és a korrózió csökkentésére használják.

Hol alkalmazzák a Bonded Motor Stack-et?

A ragasztott motoros lamináló kötegeket különféle iparágakban és alkalmazásokban alkalmazzák a nagy hatékonyságnak, a kompakt kialakításnak és a pontosságnak köszönhetően. Főleg elektromos járművek, drónok, robotika stb.

Miben különbözik az öntapadó ragasztás a hagyományos ragasztóanyagtól?

Az önkötés magában foglalja a ragasztóanyagok beépítését magukba a laminálásokba, lehetővé téve a ragasztást a gyártási folyamat során anélkül, hogy további ragasztókra lenne szükség. Ez zökkenőmentes és tartós kötést eredményez.

Használhatók ragasztórétegek az elektromos motorok szegmentált állórészeihez?

Igen, a szegmentált állórészekhez használhatók a ragasztórétegek, amelyek precíz kötést biztosítanak az egyes szegmensek között, így egységes állórész-összeállítás jön létre.

Milyen típusú motorok számára hasznosak az öntapadó motorlaminátok?

Az önkötő motoros laminálás a motorok széles skálájának hasznára válhat, beleértve többek között a kefe nélküli egyenáramú motorokat, az állandó mágneses szinkronmotorokat és az indukciós motorokat.

Testreszabhatók az öntapadó rétegelt laminálások?

Igen, az önkötő motoralkatrészek testreszabhatók, hogy megfeleljenek az adott követelményeknek és az optimális motorteljesítménynek, például méretnek, alaknak és mágneses tulajdonságoknak. Ez nagyobb rugalmasságot tesz lehetővé a motor tervezésében és optimalizálásában.

Hogyan viszonyulnak az önkötő motoros laminátumok a hagyományos ragasztási módszerekhez?

A laminálások kötőlakkot/hátralakkot használnak a ragasztáshoz, hogy stabil magot hozzanak létre. Ellentétben a hagyományos módszerekkel, amelyek egymásba illeszkedő fogakra vagy hegesztési pontokra támaszkodnak a laminálás rögzítéséhez, ezt a ragasztó laminálási technológiát a rétegek közötti veszteség és a korrózió csökkentésére használják.

Növelje motorja hatékonyságát öntapadó laminálásainkkal!

Készen áll, hogy kapcsolatba lépjen a YOUYOU szakértői csapatával?

Önnek ajánlott