In der sich schnell entwickelnden Welt der Elektrofahrzeuge (EVs) und Hochleistungsmotoren zeichnet sich die selbstklebende Technologie in Motorlaminierstapeln als bahnbrechender Faktor aus. Dieser innovative Ansatz revolutioniert die Konstruktion und Herstellung von Motorlaminierungen und bietet signifikante Verbesserungen bei Motorleistung und Effizienz.

Im Kern beinhaltet die Klebetechnik einzigartige Methoden, dünne Bleche zu schichten und zu verkleben, um den Kern von Elektromotoren zu bilden.

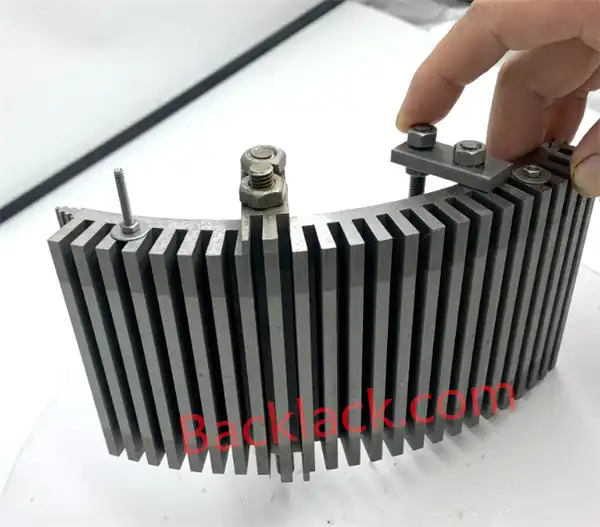

Selbstklebende Motorlaminierstapel stellen eine Schlüsselinnovation in der Technik dar, die Motordesign und -effizienz grundlegend verändert. Im Wesentlichen sind diese Laminierstapel mehrere Schichten Elektrostahl, die ohne herkömmliches Schweißen oder Befestigen miteinander verschmolzen werden, was zu einer kompakteren, effizienteren Motorstruktur führt.

Diese Einführung wird die Mechanik von selbstklebenden Laminaten vertiefen und ihre Schlüsselrolle bei der Förderung moderner Technologie und technischer Praktiken hervorheben. In diesem Blog möchten wir die verschiedenen Anwendungen, Vorteile und aufkommenden Trends dieser Klebetechnologie erkunden und Licht auf ihre Bedeutung in allen Branchen und ihr Potenzial werfen, zukünftige technische Durchbrüche zu gestalten.

Grundprinzipien der selbstklebenden Motor Laminierung Stapel

Im Bereich der Elektromotorenfertigung zeichnen sich selbstklebende Motorlaminierstapel durch ihre einzigartige Struktur und effizienzsteigernde Eigenschaften aus. Der Kern dieser Laminierstapel besteht aus mehreren Schichten Elektrostahl, der für seine hohe magnetische Durchlässigkeit und geringe Eisenverluste bekannt ist. Der Selbstklebeprozess umfasst in der Regel folgende Schritte:

Materialauswahl

Die Wahl der richtigen Stahlsorte ist entscheidend. Dieses Material muss hervorragende magnetische Eigenschaften aufweisen und mit dem Klebeprozess kompatibel sein.

Beschichtungsanwendung

Auf die Stahlbleche wird eine dünne Schicht Klebematerial, oft ein Spezialharz, aufgetragen. Diese Beschichtung ist der Schlüssel zum selbstklebenden Prozess.

Stapeln

Die beschichteten Bleche sind präzise gestapelt und sorgen für eine optimale magnetische Leistung.

Heizen und Pressen

Der Stapel wird dann Hitze und Druck ausgesetzt. Dadurch wird das Bindemittel aktiviert und die Schichten zu einer festen, kohäsiven Einheit verschmelzen.

Kühlung

Nach dem Kleben wird der Stapel unter kontrollierten Bedingungen gekühlt, um die Bindung zu verfestigen und die gewünschte Form beizubehalten.

Diese innovative Klebemethode verbessert die Motorleistung in mehrfacher Hinsicht. Erstens verringert es den Luftspalt zwischen den Laminierungen und minimiert dadurch Energieverluste durch Wirbelströme. Zweitens eliminiert das Fehlen herkömmlicher Verbindungselemente oder Schweißnähte zusätzliche Energieverluste und mechanische Schwächen. Schließlich macht der optimierte Herstellungsprozess den Motor nicht nur effizienter, sondern auch kompakter und leichter, was ihn ideal für eine Vielzahl von Anwendungen macht, bei denen Platz und Gewicht entscheidend sind.

Anwendungen in verschiedenen Branchen

Selbstklebende Motorlaminierstapel haben mit ihrer Effizienz- und Leistungssteigerung mehrere Branchen revolutioniert.

Luft- und Raumfahrt

Diese Laminate haben die Luft- und Raumfahrtindustrie revolutioniert. Flugzeugmotoren, die hohe Effizienz und Zuverlässigkeit erfordern, verwenden diese Laminate, um die Leistung zu verbessern. Darüber hinaus nutzen auch andere Komponenten der Luft- und Raumfahrt diese Technologie, um Gewicht zu reduzieren und die Betriebseffizienz zu verbessern, was für das Flugzeugdesign entscheidend ist.

Industriemaschinen

Im Bereich der Industriemaschinen setzen Hochleistungsmaschinen und Roboter zunehmend auf diese Laminierpacks. Sie bieten die notwendige Effizienz und Langlebigkeit, die in den anspruchsvollen Umgebungen industrieller Anwendungen unerlässlich ist.

Unterhaltungselektronik

Die Wirkung von selbstklebenden Laminaten ist auch in der Unterhaltungselektronik spürbar. Haushaltsgeräte, die diese Laminate verwenden, werden energieeffizienter und zuverlässiger, was zu Kosteneinsparungen und ökologischer Nachhaltigkeit beiträgt.

Transport

Im Transportbereich spielen diese Laminate eine Schlüsselrolle. Elektro- und Hybridfahrzeuge profitieren von ihren leichten und effizienten Eigenschaften, die die Batterielebensdauer und die Gesamtleistung des Fahrzeugs verbessern. Darüber hinaus sind Maglev-Züge, die auf magnetische Levitation angewiesen sind, eine weitere große Anwendung. Die Präzision und Effizienz von selbstklebenden Laminaten tragen maßgeblich zum schnellen und energieeffizienten Betrieb dieser Züge bei.

Militärische Anwendungen

Der militärische Sektor hat von diesen Technologien insbesondere in der Luft- und Raumfahrt, U-Booten und Spezialfahrzeugen stark profitiert. In diesen anspruchsvollen Umgebungen, in denen Leistung und Zuverlässigkeit entscheidend sind, sind die verbesserte Haltbarkeit und Effizienz von selbstklebenden Laminaten unerlässlich.

Kraftfahrzeuge

Schließlich stellt der Einsatz dieser Akkupacks in hocheffizienten Generatoren, Motoren und Transformatoren in elektromechanischen Anlagen einen bedeutenden Fortschritt dar. Sie verbessern die Energieeffizienz und Betriebssicherheit, was für diese Anwendungen entscheidend ist.

Unbemannte Luftfahrzeuge (UAVs)

Drohnen benutzen diese Stapel auch. Der Bedarf an leichten, effizienten Komponenten in Drohnen macht selbstklebende Motorstapel ideal für diese Anwendungen, was längere Flugzeiten und erhöhte Manövrierfähigkeit ermöglicht.

Selbstklebende Motorlaminierstapel haben mit ihrer Effizienz- und Leistungssteigerung mehrere Branchen revolutioniert.

Vorteile des Selbstklebens im Motordesign

Selbstkleben im Motordesign bringt eine Vielzahl von Vorteilen mit sich, die für moderne technische Anforderungen entscheidend sind.

Steigerung der Effizienz

Vor allem die Selbstbindung steigert die Energieeffizienz deutlich. Durch die Beseitigung von Luftspalten zwischen den Laminierungen werden Energieverluste durch Wirbelströme reduziert. Diese Verbesserung ist für Anwendungen von entscheidender Bedeutung, bei denen Energieeinsparung von größter Bedeutung ist, was zu spürbaren Verringerungen der Betriebskosten und der Umweltauswirkungen führt.

Erhöhte Haltbarkeit

Langlebigkeit ist ein weiterer wichtiger Vorteil. Selbstkleben schafft eine kohärentere und robustere Motorstruktur, frei von den Schwächen, die herkömmliche Befestigungsmethoden mit sich bringen könnten. Diese Robustheit führt zu längeren Lebensdauer und größerer Zuverlässigkeit von Motoren, die in Branchen unerlässlich sind, in denen die Langlebigkeit von Geräten entscheidend ist.

Reduzierte Größe und Gewicht

Die Kompaktheit selbstklebender Motorlaminierungen ist gerade bei beengten Platzverhältnissen ein entscheidender Faktor. Die stromlinienförmige Bauweise führt zu Motoren, die nicht nur kleiner, sondern auch leichter sind. Diese Reduzierung von Größe und Gewicht ist besonders vorteilhaft bei tragbaren Geräten und Fahrzeugen, wo jedes Gramm für die Gesamteffizienz und Leistung zählt.

Geräuschreduzierung

Schließlich trägt Selbstkleben wesentlich zur Geräuschreduzierung im Motorbetrieb bei. Die dichten Laminierverbindungen minimieren Vibrationen, eine häufige Geräuschquelle in Motoren. Diese Reduzierung ist in der Unterhaltungselektronik und anderen Anwendungen von entscheidender Bedeutung, bei denen Betriebsgeräusche die Benutzererfahrung verbessern und strenge Lärmvorschriften erfüllen.

Zusammenfassend lässt sich sagen, dass die Integration von Selbstkleben in das Motordesign eine neue Ära der Motoreffizienz, Langlebigkeit, Kompaktheit und Geräuschreduktion einläutet, die den sich entwickelnden Anforderungen moderner Technologie gerecht wird.

Herkömmliche Stapeltechniken für elektrische Stahllaminierungsstapel

Verriegelung

Bei der Verschränkung werden Laschen und Schlitze an den Kanten der Laminate erzeugt, so dass sie ohne zusätzliche Klebemittel zusammenrasten können.

Nieten

Das Nieten verwendet mechanische Befestigungselemente, um die Laminate zusammenzuhalten. Diese Methode ist zuverlässig und einfach zu implementieren, kann aber Gewicht hinzufügen und Spannungspunkte innerhalb des Stapels schaffen.

Laserschweißen

Diese Technik verwendet einen Hochleistungslaser, um die Laminate an bestimmten Stellen zusammenzuschweißen. Laserschweißen bietet eine starke Bindung und präzise Ausrichtung, kann aber lokalisierte Erwärmung einführen.

FAQs

Was sind die klebenden Materialien des selbstklebenden Motorkerns?

Die Klebematerialien von selbstklebenden Motorkernen sind typischerweise EB540, EB546, EB548, EB549 und EB549 schnell.

EB549 und EB549 fast werden hauptsächlich in Antriebsmotoren für neue Energiefahrzeuge und kleine bis mittlere Motorkerne eingesetzt und bieten hervorragende Leistung und Zuverlässigkeit in diesen Anwendungen.

Anwendungen von selbstklebenden Motorlaminierungen

Selbstklebende Laminierstapel werden am häufigsten in neuen Energiefahrzeugmotoren eingesetzt. Sie sind auch ideal für verschiedene andere Anwendungen, einschließlich Industriemotoren, Traktionsmotoren, erneuerbare Energiesysteme und Hochleistungs-Elektromotoren, bieten verbesserte Effizienz, reduzierte Geräuschentwicklung und verbesserte Haltbarkeit in verschiedenen Branchen.

Wie funktionieren selbstklebende Motorlaminate?

Das Laminieren stellt eine bahnbrechende Weiterentwicklung in der Motorenfertigung dar. Selbstklebende Motorlaminierungen arbeiten durch ein Wärmebehandlungsverfahren, das ihre Bindungseigenschaften aktiviert. Bei Wärmeeinwirkung verbinden sich die Laminierungen auf molekularer Ebene und bilden eine nahtlose und starke Verbindung.

Können selbstklebende Stapellaminationen besonders angefertigt werden?

Ja, selbstklebende Motorkomponenten können an spezifische Anforderungen und optimale Motorleistung angepasst werden, wie Größe, Form und magnetische Eigenschaften. Dies ermöglicht eine größere Flexibilität bei der Motorauslegung und -optimierung.

Was sind die Vorteile der Klebetechnik im Vergleich zu anderen Stapelmethoden?

Im Gegensatz zu herkömmlichen Methoden, die auf Verriegelungs- oder Schweißpunkte angewiesen sind, um Laminierungen zu sichern, wird diese Klebelaminiertechnologie verwendet, um interlaminare Verluste und Korrosion zu reduzieren.

Wo wird der gebundene Motor Stack angewendet?

Dank hoher Effizienz, kompakter Bauweise und Präzision werden gebundene Motorlaminierstapel in verschiedenen Branchen und Anwendungen eingesetzt. Hauptsächlich einschließlich Elektrofahrzeuge, Drohnen, Robotik, etc.

Wie unterscheidet sich Selbstkleben von herkömmlichem Kleben?

Selbstkleben beinhaltet die Integration von Klebstoffen in die Laminierungen selbst, wodurch eine Verklebung während des Herstellungsprozesses ohne zusätzliche Klebstoffe erfolgen kann. Dies führt zu einer nahtlosen und dauerhaften Verbindung.

Können Klebelaminationen für segmentierte Statoren in Elektromotoren verwendet werden?

Ja, Klebelaminierungen können für segmentierte Statoren verwendet werden, die eine präzise Verklebung zwischen einzelnen Segmenten ermöglichen, um eine einheitliche Statoranordnung zu schaffen.

Welche Motortypen können von selbstklebenden Motorlaminaten profitieren?

Selbstklebende Motorlaminierungen können einer Vielzahl von Motoren zugute kommen, darunter bürstenlose DC-Motoren, Permanentmagnet-Synchronmotoren und Induktionsmotoren.

Können selbstklebende Stapellaminationen besonders angefertigt werden?

Ja, selbstklebende Motorkomponenten können an spezifische Anforderungen und optimale Motorleistung angepasst werden, wie Größe, Form und magnetische Eigenschaften. Dies ermöglicht eine größere Flexibilität bei der Motorauslegung und -optimierung.

Wie lassen sich selbstklebende Motorlaminate im Vergleich zu herkömmlichen Klebemethoden vergleichen?

Die Laminierungen werden mit Klebelack/Backback verklebt, um einen stabilen Kern zu erzeugen. Im Gegensatz zu herkömmlichen Methoden, die auf ineinandergreifende Zähne oder Schweißpunkte angewiesen sind, um Laminierungen zu sichern, wird diese Klebelaminiertechnologie verwendet, um interlaminare Verluste und Korrosion zu reduzieren.

Steigern Sie Ihre Motoreffizienz mit unseren selbstklebenden Laminaten!

Bereit, mit YOUYOU's Expertenteam in Verbindung zu treten?

Empfohlen für Sie