I den snabbt utvecklande världen av elfordon (EV) och högeffektiva motorer, framstår självbindande teknologi i motorlamineringsstaplar som en spelväxlare. Detta innovativa tillvägagångssätt revolutionerar hur motorlaminat designas och tillverkas, och erbjuder betydande förbättringar i motorprestanda och effektivitet.

I sin kärna involverar bindningsteknik unika metoder för att skikta och limma tunna metallplåtar för att bilda kärnan i elmotorer.

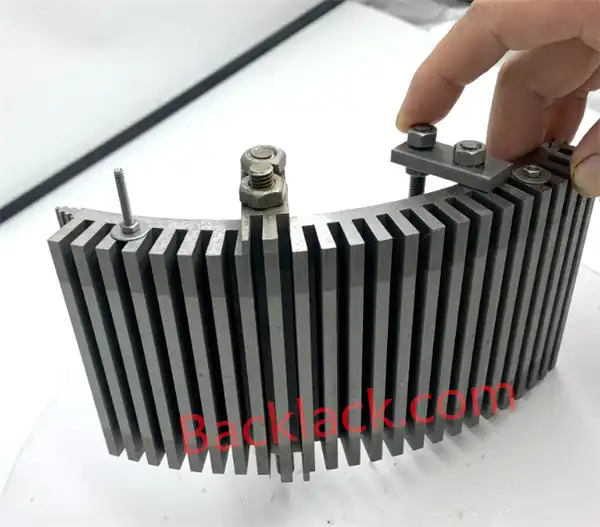

Självbindande motorlamineringsstaplar representerar en nyckelinnovation inom teknik som i grunden förändrar motordesign och effektivitet. I huvudsak är dessa lamineringsstaplar flera lager av elektriskt stål som smälts samman utan traditionell svetsning eller fastsättning, vilket resulterar i en mer kompakt och effektiv motorstruktur.

Den här introduktionen kommer att fördjupa sig i mekaniken hos självhäftande laminat, och belysa deras nyckelroll i att driva modern teknik och ingenjörspraxis. Genom den här bloggen strävar vi efter att utforska de olika tillämpningarna, fördelarna och framväxande trenderna med denna bindningsteknik, och belysa dess betydelse över branscher och dess potential att forma framtida tekniska genombrott.

Grundläggande principer för självbindande motorlamineringsstaplar

Inom området för elmotortillverkning utmärker sig självbundna motorlamineringsstaplar för sin unika struktur och effektivitetshöjande egenskaper. Kärnan i dessa lamineringsstaplar består av flera lager av elektriskt stål, som är känt för sin höga magnetiska permeabilitet och låga järnförluster. Självbindningsprocessen innefattar i allmänhet följande steg:

Materialval

Att välja rätt stålkvalitet är avgörande. Detta material måste uppvisa utmärkta magnetiska egenskaper och vara kompatibelt med bindningsprocessen.

Applicering av beläggning

Ett tunt skikt av bindemedel, ofta ett specialharts, appliceras på stålplåtarna. Denna beläggning är nyckeln till självbindningsprocessen.

Stapling

De belagda arken är exakt staplade, vilket säkerställer inriktning för optimal magnetisk prestanda.

Uppvärmning och pressning

Stapeln utsätts sedan för värme och tryck. Detta aktiverar bindemedlet och smälter samman skikten till en solid, sammanhängande enhet.

Kyl

Efter limning kyls stapeln under kontrollerade förhållanden för att stelna bindningen och bibehålla den önskade formen.

Denna innovativa bindningsmetod förbättrar motorprestanda på flera sätt. För det första minskar det luftgapet mellan lamineringarna, vilket minimerar energiförlusterna på grund av virvelströmmar. För det andra eliminerar frånvaron av traditionella fästelement eller svetsar ytterligare energiförluster och mekaniska svagheter. Slutligen gör den strömlinjeformade tillverkningsprocessen motorn inte bara effektivare, utan också mer kompakt och lättare, vilket gör den idealisk för ett brett spektrum av applikationer där utrymme och vikt är viktiga faktorer.

Tillämpningar i olika branscher

Självbindande motorlamineringsstaplar har revolutionerat flera industrier med sina effektivitets- och prestandaförbättringar.

Flyg och rymd

Dessa laminat har revolutionerat flygindustrin. Flygplansmotorer, som kräver hög effektivitet och tillförlitlighet, använder dessa laminat för att förbättra prestandan. Dessutom använder andra flyg- och rymdkomponenter denna teknik för att minska vikten och förbättra drifteffektiviteten, vilket är avgörande för flygplansdesign.

Industrimaskiner

Inom området industrimaskiner förlitar sig högpresterande maskiner och robotar alltmer på dessa lamineringspaket. De ger den nödvändiga effektiviteten och hållbarheten, vilket är viktigt i krävande miljöer för industriella tillämpningar.

Konsumentelektronik

Effekten av självhäftande laminat märks även inom konsumentelektronik. Hushållsapparater som använder dessa laminat blir mer energieffektiva och pålitliga, vilket bidrar till kostnadsbesparingar och miljömässig hållbarhet.

Transport

Inom transportsektorn spelar dessa laminat en nyckelroll. El- och hybridfordon drar nytta av deras lätta och effektiva egenskaper, vilket förbättrar batteritiden och fordonets totala prestanda. Dessutom är maglevtåg som förlitar sig på magnetisk levitation en annan viktig applikation. Precisionen och effektiviteten hos självhäftande laminat ger ett betydande bidrag till höghastighets- och energieffektiv drift av dessa tåg.

Militära tillämpningar

Militärsektorn har haft stor nytta av dessa tekniker, särskilt inom flyg-, ubåts- och specialfordonssektorerna. I dessa miljöer med hög insats där prestanda och tillförlitlighet är avgörande, är den förbättrade hållbarheten och effektiviteten hos självhäftande laminat avgörande.

Motoranläggningar

Slutligen, inom elektromekanisk utrustning, utgör användningen av dessa batteripaket i högeffektiva generatorer, motorer och transformatorer ett betydande framsteg. De förbättrar energieffektiviteten och driftsäkerheten, vilket är avgörande för dessa applikationer.

Obemannade flygfordon (UAV)

Drönare använder också dessa stackar. Behovet av lätta, effektiva komponenter i drönare gör självhäftande motorstaplar idealiska för dessa applikationer, vilket möjliggör längre flygtider och ökad manövrerbarhet.

Självbindande motorlamineringsstaplar har revolutionerat flera industrier med sina effektivitets- och prestandaförbättringar.

Fördelar med självbindande i motordesign

Självbindning i motordesign ger en mängd fördelar, avgörande för moderna tekniska behov.

Ökad effektivitet

Framför allt ökar självbindning energieffektiviteten avsevärt. Genom att eliminera luftgap mellan lamellerna minskar det energiförluster på grund av virvelströmmar. Denna förbättring är avgörande i applikationer där energibesparing är av största vikt, vilket leder till märkbara minskningar av driftskostnader och miljöpåverkan.

Förbättrad hållbarhet

Hållbarhet är en annan viktig fördel. Självbindning skapar en mer sammanhållen och robust motorstruktur, fri från de svagheter som traditionella fästmetoder kan introducera. Denna robusthet leder till längre livslängder och större tillförlitlighet hos motorer, vilket är viktigt i industrier där utrustningens livslängd är avgörande.

Minskad storlek och vikt

Kompaktheten hos självbundna motorlamineringar är en spelomvandlare, särskilt i applikationer med begränsad utrymme. Den strömlinjeformade designen resulterar i motorer som inte bara är mindre utan också lättare. Denna minskning av storlek och vikt är särskilt fördelaktig i bärbara enheter och fordon, där varje gram räknas till total effektivitet och prestanda.

Brusreducering

Slutligen bidrar självbindning avsevärt till bullerreducering vid motordrift. De täta lamineringsbindningarna minimerar vibrationer, en vanlig ljudkälla i motorer. Denna minskning är avgörande i hemelektronik och andra applikationer där tyst drift förbättrar användarupplevelsen och uppfyller stränga bullerregler.

Sammanfattningsvis, integreringen av självbindning i motordesign förebådar en ny era av motoreffektivitet, hållbarhet, kompakthet och brusreducering, som möter de nya kraven från modern teknik.

Konventionella staplingstekniker för elektriska stållamineringsstaplar

Förregling

Förregling innebär att man skapar flikar och slitsar på kanterna av lamineringarna, vilket gör att de kan snäppa ihop utan behov av ytterligare bindemedel.

Nitande

Nitning använder mekaniska fästelement för att hålla ihop lamineringarna. Denna metod är pålitlig och lätt att implementera men kan lägga till vikt och skapa stresspunkter i stapeln.

Lasersvetsning

Denna teknik använder en kraftfull laser för att svetsa samman lamineringarna vid specifika punkter. Lasersvetsning ger en stark bindning och exakt inriktning men kan introducera lokal uppvärmning.

Vanliga frågor

Vilka är de självhäftande materialen i en självbindande motorkärna?

De självhäftande materialen i självbindande motorkärnor är vanligtvis EB540, EB546, EB548, EB549 och EB549 snabba.

EB549 och EB549 fast används främst i nya energidrivna fordonsdrivmotorer och små till medelstora motorkärnor, vilket ger utmärkt prestanda och tillförlitlighet i dessa applikationer.

Tillämpningar av självbindande motorlamineringar

Självbindande lamineringsstaplar används oftast i nya energifordonsmotorer. De är också idealiska för olika andra applikationer, inklusive industrimotorer, dragmotorer, förnybara energisystem och högpresterande elmotorer, och erbjuder ökad effektivitet, minskat buller och förbättrad hållbarhet inom olika sektorer.

Hur fungerar självbindande motorlaminat?

Lamineringslimning representerar ett banbrytande framsteg inom motortillverkning. Självbindande motorlamineringar fungerar genom en värmebehandlingsprocess som aktiverar deras bindningsegenskaper. När de utsätts för värme binder lamineringarna samman på molekylär nivå, vilket skapar en sömlös och stark anslutning.

Kan självbindande stapellamineringar anpassas?

Ja, självbindande motorkomponenter kan anpassas för att möta specifika krav och optimal motorprestanda, såsom storlek, form och magnetiska egenskaper. Detta möjliggör större flexibilitet i motordesign och optimering.

Vilka är fördelarna med bindningsteknik jämfört med andra staplingsmetoder?

Till skillnad från traditionella metoder som förlitar sig på förregling eller svetspunkter för att säkra laminering, används denna bindningslamineringsteknologi för att minska interlaminär förlust och korrosion.

Var appliceras den bundna motorstapeln?

Bondade motorlamineringsstaplar används i olika industrier och applikationer på grund av hög effektivitet, kompakt design och precision. Främst inklusive elfordon, drönare, robotik, etc.

Hur skiljer sig självbindning från traditionell limbindning?

Självbindning innebär att självhäftande material integreras i själva lamineringarna, vilket gör att limning kan ske under tillverkningsprocessen utan behov av ytterligare lim. Detta resulterar i en sömlös och hållbar bindning.

Kan limningslaminering användas för segmenterade statorer i elmotorer?

Ja, limningslaminat kan användas för segmenterade statorer, vilket ger exakt bindning mellan enskilda segment för att skapa en enhetlig statorenhet.

Vilka typer av motorer kan dra nytta av självbindande motorlaminat?

Självbindande motorlamineringar kan gynna ett brett utbud av motorer, inklusive borstlösa likströmsmotorer, permanentmagnet synkronmotorer och induktionsmotorer, bland andra.

Kan självbindande stapellamineringar anpassas?

Ja, självbindande motorkomponenter kan anpassas för att möta specifika krav och optimal motorprestanda, såsom storlek, form och magnetiska egenskaper. Detta möjliggör större flexibilitet i motordesign och optimering.

Hur jämför självbindande motorlaminat med konventionella limningsmetoder?

Lamineringarna använder bonding lack/backlack till bonding för att skapa en stabil kärna. Till skillnad från traditionella metoder som förlitar sig på sammankopplade tänder eller svetspunkter för att säkra laminering, används denna bindningslamineringsteknologi för att minska interlaminär förlust och korrosion.

Förbättra din motoreffektivitet med våra självbindande lamineringar!

Redo att få kontakt med YOUYOUs expertteam?

Rekommenderas för dig