Dans le monde en évolution rapide des véhicules électriques (VE) et des moteurs à haut rendement, la technologie d'auto-collage dans les piles de tôles pour moteurs se démarque comme un élément révolutionnaire. Cette approche innovante révolutionne la façon dont les tôles des moteurs sont conçues et fabriquées, offrant des améliorations significatives des performances et de l'efficacité des moteurs.

À la base, la technologie de collage implique des méthodes uniques de superposition et de collage de fines feuilles de métal pour former le noyau des moteurs électriques.

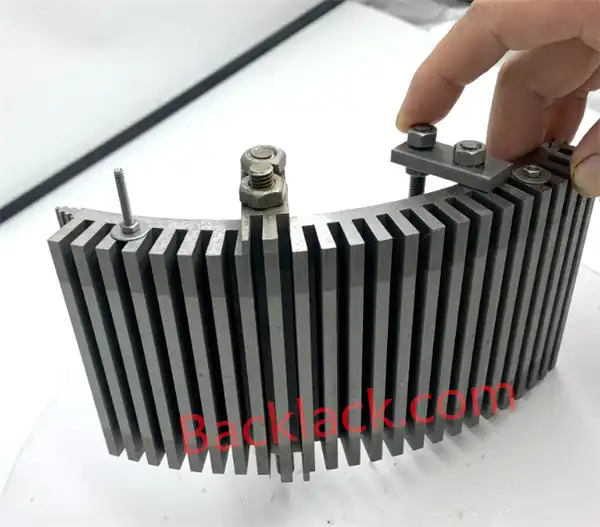

Les piles de tôles auto-collantes pour moteurs représentent une innovation clé dans l'ingénierie qui change fondamentalement la conception et l'efficacité des moteurs. Essentiellement, ces piles de laminage sont constituées de plusieurs couches d'acier électrique qui sont fusionnées ensemble sans soudure ni fixation traditionnelles, ce qui donne une structure de moteur plus compacte et plus efficace.

Cette introduction se penchera sur la mécanique des stratifiés auto-adhésifs, soulignant leur rôle clé dans la conduite des technologies modernes et des pratiques d'ingénierie. À travers ce blog, nous souhaitons explorer les différentes applications, avantages et tendances émergentes de cette technologie de collage, mettant en lumière son importance dans les différents secteurs et son potentiel à façonner les futures avancées techniques.

Principes de base des piles de tôles auto-liantes pour moteurs

Dans le domaine de la fabrication de moteurs électriques, les paquets de tôles auto-collées pour moteurs se distinguent par leur structure unique et leurs propriétés améliorant l'efficacité. Le cœur de ces paquets de tôles est constitué de plusieurs couches d'acier électrique, connu pour sa perméabilité magnétique élevée et ses faibles pertes de fer. Le processus d'auto-collage comprend généralement les étapes suivantes :

Sélection de matériaux

Il est essentiel de choisir la bonne nuance d'acier électrique. Ce matériau doit présenter d'excellentes propriétés magnétiques et être compatible avec le processus de collage.

Application de revêtement

Une fine couche de matériau de liaison, souvent une résine spécialisée, est appliquée sur les tôles d'acier. Ce revêtement est essentiel au processus d'auto-liaison.

Empilement

Les tôles revêtues sont empilées avec précision, ce qui garantit un alignement pour des performances magnétiques optimales.

Chauffage et pressage

L'empilement est ensuite soumis à la chaleur et à la pression. Cela active l'agent de liaison, fusionnant les couches en une unité solide et cohésive.

Refroidissement

Après le collage, la pile est refroidie dans des conditions contrôlées pour solidifier la liaison et maintenir la forme souhaitée.

Cette méthode de collage innovante améliore les performances du moteur de plusieurs manières. Tout d'abord, elle réduit l'entrefer entre les laminations, minimisant ainsi les pertes d'énergie dues aux courants de Foucault. Deuxièmement, l'absence de fixations ou de soudures traditionnelles élimine les pertes d'énergie supplémentaires et les faiblesses mécaniques. Enfin, le processus de fabrication rationalisé rend le moteur non seulement plus efficace, mais également plus compact et plus léger, ce qui le rend idéal pour une large gamme d'applications où l'espace et le poids sont des considérations clés.

Applications dans diverses industries

Les piles de tôles auto-collantes pour moteurs ont révolutionné de nombreuses industries grâce à leurs améliorations d'efficacité et de performances.

Aérospatiale

Ces stratifiés ont révolutionné l'industrie aérospatiale. Les moteurs d'avion, qui nécessitent une efficacité et une fiabilité élevées, utilisent ces stratifiés pour améliorer leurs performances. De plus, d'autres composants aérospatiaux utilisent également cette technologie pour réduire le poids et améliorer l'efficacité opérationnelle, ce qui est essentiel à la conception des avions.

Machines industrielles

Dans le domaine des machines industrielles, les machines et les robots hautes performances s'appuient de plus en plus sur ces paquets de tôles. Ils offrent l'efficacité et la durabilité nécessaires, essentielles dans les environnements exigeants des applications industrielles.

Électronique grand public

L'impact des stratifiés auto-adhésifs se fait également sentir dans l'électronique grand public. Les appareils électroménagers utilisant ces stratifiés deviennent plus économes en énergie et plus fiables, contribuant ainsi aux économies de coûts et à la durabilité environnementale.

Transport

Dans le secteur des transports, ces stratifiés jouent un rôle clé. Les véhicules électriques et hybrides bénéficient de leurs propriétés légères et efficaces, ce qui améliore la durée de vie de la batterie et les performances globales du véhicule. En outre, les trains à sustentation magnétique qui reposent sur la sustentation magnétique constituent une autre application majeure. La précision et l'efficacité des stratifiés auto-adhésifs contribuent de manière significative au fonctionnement à grande vitesse et à faible consommation d'énergie de ces trains.

Applications militaires

Le secteur militaire a grandement bénéficié de ces technologies, en particulier dans les secteurs de l'aérospatiale, des sous-marins et des véhicules spéciaux. Dans ces environnements à enjeux élevés où les performances et la fiabilité sont essentielles, la durabilité et l'efficacité accrues des stratifiés auto-adhésifs sont essentielles.

Installations de moteurs

Enfin, dans les équipements électromécaniques, l'utilisation de ces packs de batteries dans les générateurs, moteurs et transformateurs à haut rendement représente une avancée significative. Ils améliorent l'efficacité énergétique et la fiabilité opérationnelle, ce qui est essentiel pour ces applications.

Véhicules aériens sans pilote (UAV)

Les drones utilisent également ces piles. Le besoin de composants légers et efficaces dans les drones rend les piles de moteurs auto-adhésives idéales pour ces applications, permettant des temps de vol plus longs et une maniabilité accrue.

Les piles de tôles auto-collantes pour moteurs ont révolutionné de nombreuses industries grâce à leurs améliorations d'efficacité et de performances.

Avantages de l'auto-liaison dans la conception de moteurs

L'auto-collage dans la conception des moteurs apporte une multitude d'avantages, essentiels aux besoins d'ingénierie modernes.

Efficacité accrue

Tout d'abord, l'auto-liaison augmente considérablement l'efficacité énergétique. En éliminant les espaces d'air entre les tôles, elle réduit les pertes d'énergie dues aux courants de Foucault. Cette amélioration est vitale dans les applications où la conservation de l'énergie est primordiale, entraînant des réductions notables des coûts d'exploitation et de l'impact environnemental.

Durabilité améliorée

La durabilité est un autre avantage clé. L'auto-liaison crée une structure de moteur plus cohésive et plus robuste, exempte des faiblesses que les méthodes de fixation traditionnelles peuvent introduire. Cette robustesse se traduit par une durée de vie plus longue et une plus grande fiabilité des moteurs, essentielles dans les industries où la longévité des équipements est essentielle.

Taille et poids réduits

La compacité des laminations de moteur auto-collées change la donne, en particulier dans les applications à espace restreint. La conception simplifiée permet d'obtenir des moteurs non seulement plus petits mais aussi plus légers. Cette réduction de taille et de poids est particulièrement bénéfique dans les appareils portables et les véhicules, où chaque gramme compte pour l'efficacité et les performances globales.

Réduction du bruit

Enfin, l'auto-collage contribue de manière significative à la réduction du bruit dans le fonctionnement des moteurs. Les liaisons de tôles serrées minimisent les vibrations, une source courante de bruit dans les moteurs. Cette réduction est cruciale dans l'électronique grand public et d'autres applications où le silence de fonctionnement améliore l'expérience utilisateur et répond aux réglementations strictes en matière de bruit.

En résumé, l'intégration de l'auto-liaison dans la conception des moteurs annonce une nouvelle ère d'efficacité, de durabilité, de compacité et de réduction du bruit des moteurs, répondant aux exigences évolutives de la technologie moderne.

Techniques d'empilement conventionnelles pour les piles de tôles en acier électrique

Verrouillage

L'emboîtement consiste à créer des languettes et des fentes sur les bords des laminations, leur permettant de s'emboîter sans avoir besoin d'agents de liaison supplémentaires.

Rivetage

Le rivetage utilise des attaches mécaniques pour maintenir les laminations ensemble. Cette méthode est fiable et facile à mettre en œuvre, mais peut ajouter du poids et créer des points de tension au sein de la pile.

Soudage au laser

Cette technique utilise un laser haute puissance pour souder les laminations ensemble à des points spécifiques. Le soudage au laser fournit une liaison solide et un alignement précis, mais peut introduire un échauffement localisé.

FAQ

Quels sont les matériaux adhésifs du noyau de moteur auto-collant ?

Les matériaux adhésifs des noyaux de moteur auto-adhésifs sont généralement EB540, EB546, EB548, EB549 et EB549 fast.

EB549 et EB549 fast sont principalement utilisés dans les moteurs d'entraînement de véhicules à énergie nouvelle et dans les noyaux de moteurs de petite à moyenne taille, offrant d'excellentes performances et une fiabilité dans ces applications.

Applications des tôles de moteur auto-liantes

Les piles de laminations auto-collantes sont le plus souvent utilisées dans les moteurs de véhicules à énergie nouvelle. Elles sont également idéales pour diverses autres applications, notamment les moteurs industriels, les moteurs de traction, les systèmes d'énergie renouvelable et les moteurs électriques hautes performances, offrant une efficacité accrue, un bruit réduit et une durabilité améliorée dans différents secteurs.

Comment fonctionnent les laminés auto-collants pour moteurs ?

Le collage par lamination représente une avancée révolutionnaire dans la fabrication de moteurs. Les laminations de moteur auto-collantes fonctionnent grâce à un processus de traitement thermique qui active leurs propriétés de liaison. Lorsqu'elles sont soumises à la chaleur, les laminations se lient au niveau moléculaire, créant une connexion homogène et solide.

Les tôles de pile auto-liantes peuvent-elles être personnalisées ?

Oui, les composants de moteur auto-adhésifs peuvent être personnalisés pour répondre à des exigences spécifiques et à des performances optimales du moteur, telles que la taille, la forme et les propriétés magnétiques. Cela permet une plus grande flexibilité dans la conception et l'optimisation du moteur.

Quels sont les avantages de la technologie de collage par rapport aux autres méthodes d'empilement ?

Contrairement aux méthodes traditionnelles qui reposent sur des points d'emboîtement ou de soudure pour fixer les tôles, cette technologie de laminage par collage est utilisée pour réduire la perte interlaminaire et la corrosion.

Où est appliqué le laminé moteur collé ?

Les empilements de laminations de moteurs collés sont utilisés dans diverses industries et applications en raison de leur rendement élevé, de leur conception compacte et de leur précision. Il s'agit principalement de véhicules électriques, de drones, de robotique, etc.

En quoi l'auto-collage diffère-t-il du collage adhésif traditionnel ?

L'auto-collage consiste à intégrer des matériaux adhésifs dans les laminations elles-mêmes, ce qui permet la liaison pendant le processus de fabrication sans avoir besoin d'adhésifs supplémentaires. Il en résulte une liaison homogène et durable.

Les tôles de liaison peuvent-elles être utilisées pour les stators segmentés dans les moteurs électriques ?

Oui, les tôles de collage peuvent être utilisées pour les stators segmentés, offrant une liaison précise entre les segments individuels pour créer un ensemble de stator unifié.

Quels types de moteurs peuvent bénéficier des laminés auto-collants pour moteurs ?

Les tôles de moteur auto-adhésives peuvent bénéficier à une large gamme de moteurs, notamment les moteurs à courant continu sans balais, les moteurs synchrones à aimant permanent et les moteurs à induction, entre autres.

Les tôles de pile auto-liantes peuvent-elles être personnalisées ?

Oui, les composants de moteur auto-adhésifs peuvent être personnalisés pour répondre à des exigences spécifiques et à des performances optimales du moteur, telles que la taille, la forme et les propriétés magnétiques. Cela permet une plus grande flexibilité dans la conception et l'optimisation du moteur.

Comment les laminés auto-collants pour moteurs se comparent-ils aux méthodes de collage conventionnelles ?

Les tôles utilisent un vernis/une couche de collage pour coller afin de créer un noyau stable. Contrairement aux méthodes traditionnelles qui reposent sur des dents imbriquées ou des points de soudure pour fixer les tôles, cette technologie de laminage par collage est utilisée pour réduire la perte interlaminaire et la corrosion.

Améliorez l'efficacité de votre moteur avec nos laminages auto-collants !

Prêt à vous connecter avec l'équipe d'experts de YOUYOU ?

Recommandé pour vous