I den hastigt udviklende verden af elektriske køretøjer (EV'er) og højeffektive motorer skiller selvbindende teknologi i motorlamineringsstabler sig ud som en game-changer. Denne innovative tilgang revolutionerer, hvordan motorlamineringer designes og fremstilles, og tilbyder betydelige forbedringer i motorens ydeevne og effektivitet.

I sin kerne involverer limningsteknologi unikke metoder til lagdeling og limning af tynde metalplader til at danne kernen i elektriske motorer.

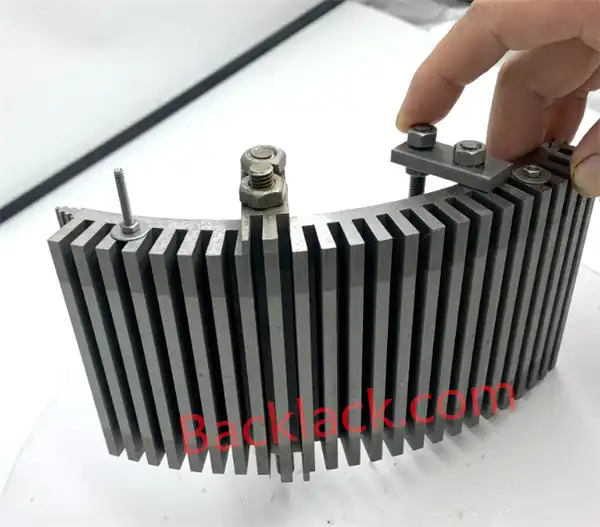

Selvklæbende motorlamineringsstabler repræsenterer en nøgleinnovation inden for teknik, der fundamentalt ændrer motordesign og effektivitet. I det væsentlige er disse lamineringsstabler flere lag af elektrisk stål, der er smeltet sammen uden traditionel svejsning eller fastgørelse, hvilket resulterer i en mere kompakt og mere effektiv motorstruktur.

Denne introduktion vil dykke ned i mekanikken i selvklæbende laminater og fremhæve deres nøglerolle i at drive moderne teknologi og ingeniørpraksis. Gennem denne blog sigter vi efter at udforske de forskellige anvendelser, fordele og nye tendenser ved denne bindingsteknologi, og kaste lys over dens betydning på tværs af industrier og dens potentiale til at forme fremtidige tekniske gennembrud.

Grundlæggende principper for selvklæbende motorlamineringsstabler

Inden for fremstilling af elektriske motorer skiller selvbundne motorlamineringsstabler sig ud for deres unikke struktur og effektivitetsforbedrende egenskaber. Kernen i disse lamineringsstakke består af flere lag af elektrisk stål, som er kendt for sin høje magnetiske permeabilitet og lave jerntab. Selvbindingsprocessen involverer generelt følgende trin:

Materialevalg

At vælge den rigtige kvalitet af elektrisk stål er afgørende. Dette materiale skal udvise fremragende magnetiske egenskaber og være kompatibelt med bindingsprocessen.

Påføring af belægning

Et tyndt lag bindemateriale, ofte en specialiseret harpiks, påføres stålpladerne. Denne belægning er nøglen til selvbindingsprocessen.

Stabling

De coatede plader er stablet præcist, hvilket sikrer justering for optimal magnetisk ydeevne.

Opvarmning og presning

Stakken udsættes derefter for varme og tryk. Dette aktiverer bindemidlet og smelter lagene sammen til en solid, sammenhængende enhed.

Køling

Efter binding afkøles stakken under kontrollerede forhold for at størkne bindingen og bevare den ønskede form.

Denne innovative limningsmetode forbedrer motorens ydeevne på flere måder. For det første reducerer det luftgabet mellem lamineringerne og minimerer derved energitab på grund af hvirvelstrømme. For det andet eliminerer fraværet af traditionelle fastgørelseselementer eller svejsninger yderligere energitab og mekaniske svagheder. Endelig gør den strømlinede fremstillingsproces motoren ikke kun mere effektiv, men også mere kompakt og lettere, hvilket gør den ideel til en lang række applikationer, hvor plads og vægt er vigtige overvejelser.

Anvendelser i forskellige industrier

Selvklæbende motorlamineringsstabler har revolutioneret flere industrier med deres effektivitet og ydeevneforbedringer.

Rumfart

Disse laminater har revolutioneret rumfartsindustrien. Flymotorer, som kræver høj effektivitet og pålidelighed, bruger disse laminater til at forbedre ydeevnen. Derudover anvender andre rumfartskomponenter også denne teknologi til at reducere vægten og forbedre driftseffektiviteten, hvilket er afgørende for flydesign.

Industrielle maskiner

Inden for industrimaskiner er højtydende maskiner og robotter i stigende grad afhængige af disse lamineringspakker. De giver den nødvendige effektivitet og holdbarhed, hvilket er essentielt i de krævende miljøer for industrielle applikationer.

Forbrugerelektronik

Effekten af selvklæbende laminater mærkes også i forbrugerelektronik. Husholdningsapparater, der bruger disse laminater, bliver mere energieffektive og pålidelige, hvilket bidrager til omkostningsbesparelser og miljømæssig bæredygtighed.

Transport

I transportsektoren spiller disse laminater en nøglerolle. El- og hybridkøretøjer drager fordel af deres lette og effektive egenskaber, som forbedrer batterilevetiden og køretøjets generelle ydeevne. Derudover er maglev-tog, der er afhængige af magnetisk levitation, en anden stor applikation. Præcisionen og effektiviteten af selvklæbende laminater yder et væsentligt bidrag til højhastigheds- og energieffektiv drift af disse tog.

Militære applikationer

Den militære sektor har haft stor gavn af disse teknologier, især inden for luftfart, ubåd og specialkøretøjssektoren. I disse miljøer med høj indsats, hvor ydeevne og pålidelighed er afgørende, er den forbedrede holdbarhed og effektivitet af selvklæbende laminater afgørende.

Motoranlæg

Endelig, i elektromekanisk udstyr, repræsenterer brugen af disse batteripakker i højeffektive generatorer, motorer og transformere et betydeligt fremskridt. De forbedrer energieffektiviteten og driftssikkerheden, hvilket er afgørende for disse applikationer.

Ubemandede luftfartøjer (UAV'er)

Droner bruger også disse stakke. Behovet for lette, effektive komponenter i droner gør selvklæbende motorstakke ideelle til disse applikationer, hvilket giver mulighed for længere flyvetider og øget manøvredygtighed.

Selvklæbende motorlamineringsstabler har revolutioneret flere industrier med deres effektivitet og ydeevneforbedringer.

Fordele ved selvklæbende i motordesign

Selvbinding i motordesign giver en række fordele, som er afgørende for moderne ingeniørbehov.

Øget effektivitet

Frem for alt øger selvbinding markant energieffektiviteten. Ved at eliminere luftspalter mellem lamineringer reducerer det energitab på grund af hvirvelstrømme. Denne forbedring er afgørende i applikationer, hvor energibesparelse er altafgørende, hvilket fører til mærkbare reduktioner i driftsomkostninger og miljøpåvirkning.

Forbedret holdbarhed

Holdbarhed er en anden vigtig fordel. Selvbinding skaber en mere sammenhængende og robust motorisk struktur, fri for de svagheder, som traditionelle fastgørelsesmetoder kan introducere. Denne robusthed udmønter sig i længere levetid og større pålidelighed af motorer, hvilket er afgørende i industrier, hvor udstyrets levetid er kritisk.

Reduceret størrelse og vægt

Kompaktheden af selvklæbende motorlamineringer er en game-changer, især i applikationer med begrænset plads. Det strømlinede design resulterer i motorer, der ikke kun er mindre, men også lettere. Denne reduktion i størrelse og vægt er særlig fordelagtig i bærbare enheder og køretøjer, hvor hvert gram tæller for den samlede effektivitet og ydeevne.

Støjreduktion

Endelig bidrager selvbinding betydeligt til støjreduktion ved motordrift. De tætte lamineringsbindinger minimerer vibrationer, en almindelig kilde til støj i motorer. Denne reduktion er afgørende i forbrugerelektronik og andre applikationer, hvor driftsstøjsvaghed forbedrer brugeroplevelsen og opfylder strenge støjregler.

Sammenfattende indvarsler integrationen af selvbinding i motordesign en ny æra af motoreffektivitet, holdbarhed, kompakthed og støjreduktion, der opfylder de skiftende krav fra moderne teknologi.

Konventionelle stableteknikker til elektriske stållamineringsstabler

Sammenlåsende

Sammenlåsning involverer at skabe faner og slidser på kanterne af lamineringerne, så de kan klikke sammen uden behov for yderligere bindemidler.

Medrivende

Nitning bruger mekaniske fastgørelseselementer til at holde lamineringerne sammen. Denne metode er pålidelig og nem at implementere, men kan tilføje vægt og skabe stresspunkter i stakken.

Lasersvejsning

Denne teknik bruger en kraftig laser til at svejse lamineringerne sammen på bestemte punkter. Lasersvejsning giver en stærk binding og præcis justering, men kan introducere lokal opvarmning.

Ofte stillede spørgsmål

Hvad er de klæbende materialer i selvklæbende motorkerne?

De klæbende materialer i selvklæbende motorkerner er typisk EB540, EB546, EB548, EB549 og EB549 hurtige.

EB549 og EB549 fast bruges primært i nye energikøretøjers drivmotorer og små til mellemstore motorkerner, hvilket giver fremragende ydeevne og pålidelighed i disse applikationer.

Anvendelser af selvklæbende motorlamineringer

Selvklæbende lamineringsstakke er mest almindeligt anvendt i nye energikøretøjsmotorer. De er også ideelle til forskellige andre applikationer, herunder industrimotorer, traktionsmotorer, vedvarende energisystemer og højtydende elektriske motorer, der tilbyder øget effektivitet, reduceret støj og forbedret holdbarhed på tværs af forskellige sektorer.

Hvordan fungerer selvklæbende motorlaminater?

Lamineringslimning repræsenterer et banebrydende fremskridt inden for motorfremstilling. Selvklæbende motorlamineringer arbejder gennem en varmebehandlingsproces, der aktiverer deres bindingsegenskaber. Når de udsættes for varme, binder lamineringerne sig sammen på molekylært niveau, hvilket skaber en sømløs og stærk forbindelse.

Kan selvklæbende staklamineringer tilpasses?

Ja, selvbindende motorkomponenter kan tilpasses til at opfylde specifikke krav og optimal motorydelse, såsom størrelse, form og magnetiske egenskaber. Dette giver mulighed for større fleksibilitet i motordesign og optimering.

Hvad er fordelene ved limningsteknologi sammenlignet med andre stablingsmetoder?

I modsætning til traditionelle metoder, der er afhængige af sammenlåsning eller svejsepunkter for at sikre lamineringer, bruges denne bindingslamineringsteknologi til at reducere interlaminære tab og korrosion.

Hvor er den bundede motorstabel påført?

Bonded motor lamineringsstabler anvendes i forskellige industrier og applikationer på grund af høj effektivitet, kompakt design og præcision. Hovedsageligt inklusive elektriske køretøjer, droner, robotter osv.

Hvordan adskiller selvklæbning sig fra traditionel klæbemiddel?

Selvklæbning involverer at integrere klæbende materialer i selve lamineringerne, hvilket gør det muligt at klæbe under fremstillingsprocessen uden behov for yderligere klæbemidler. Dette resulterer i en sømløs og holdbar binding.

Kan limningslamineringer bruges til segmenterede statorer i elektriske motorer?

Ja, bindingslamineringer kan bruges til segmenterede statorer, hvilket giver præcis binding mellem individuelle segmenter for at skabe en samlet statorsamling.

Hvilke typer motorer kan drage fordel af selvklæbende motorlaminater?

Selvklæbende motorlamineringer kan gavne en bred vifte af motorer, herunder børsteløse jævnstrømsmotorer, synkronmotorer med permanent magnet og induktionsmotorer, blandt andre.

Kan selvklæbende staklamineringer tilpasses?

Ja, selvbindende motorkomponenter kan tilpasses til at opfylde specifikke krav og optimal motorydelse, såsom størrelse, form og magnetiske egenskaber. Dette giver mulighed for større fleksibilitet i motordesign og optimering.

Hvordan kan selvklæbende motorlaminater sammenlignes med konventionelle limningsmetoder?

Lamineringerne bruger bonding lak/backlack til bonding for at skabe en stabil kerne. I modsætning til traditionelle metoder, der er afhængige af sammenlåsende tænder eller svejsepunkter for at sikre lamineringer, bruges denne bindingslamineringsteknologi til at reducere interlaminære tab og korrosion.

Forbedre din motoriske effektivitet med vores selvklæbende lamineringer!

Klar til at oprette forbindelse til YOUYOU's ekspertteam?

Anbefalet til dig