Mi az a Hiperco 50 laminálási köteg?

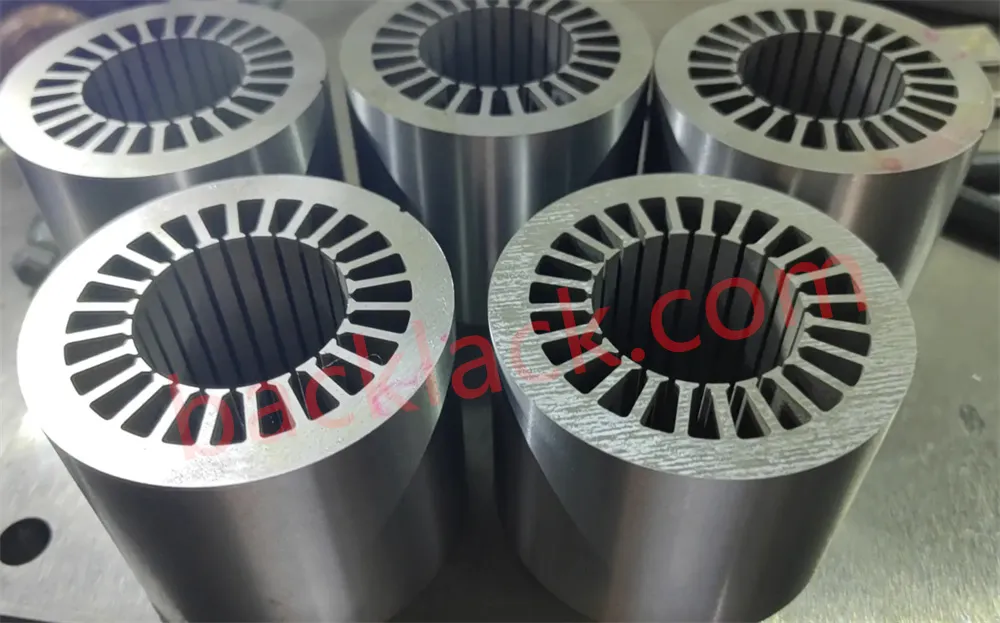

A Hiperco 50, más néven 1J22, Permendur vagy Vacoflux 50, egy kobalt-vas-vanádium lágy mágneses ötvözet, amely páratlan mágneses telítettségével tűnik ki (akár 24 kilogauss), amely lényegesen magasabb, mint a hagyományos elektromos acél. A Hiperco 50 lamináló köteg vékony Hiperco 50 szalagok réteges összeállítása, precíziósan vágva és egymásra rakva a motorok, generátorok és transzformátorok magját képezik. A laminált kialakítás minimalizálja az örvényáram-veszteséget, míg a Hiperco 50 benne rejlő tulajdonságai maximális mágneses fluxussűrűséget biztosítanak, így ideális kompakt, nagy teljesítményű motorokhoz.

Az ASTM A801 Alloy 1 szabványoknak megfelelően gyártott Hiperco 50 lamináló kötegeink kihasználják az ötvözet mágneses és mechanikai teljesítményének – alacsony koercivitásának, erős mechanikai stabilitásának és kiváló megmunkálhatóságának – egyedülálló kombinációját, megfelelő feldolgozás esetén. Akár kisméretű prototípusokra, akár nagy volumenű gyártásra van szüksége, minden részletet az Ön specifikációihoz igazítunk.

A Hiperco 50 lamináló kötegek legfontosabb előnyei a motorokhoz

Ha gyárunkból egyedi Hiperco 50 lamináló kötegeket választ, akkor olyan motorteljesítménybe fektet be, amely felülmúlja a hagyományos elektromos acél magokat. Íme, mi különbözteti meg őket egymástól:

Ultra-magas mágneses telítettség

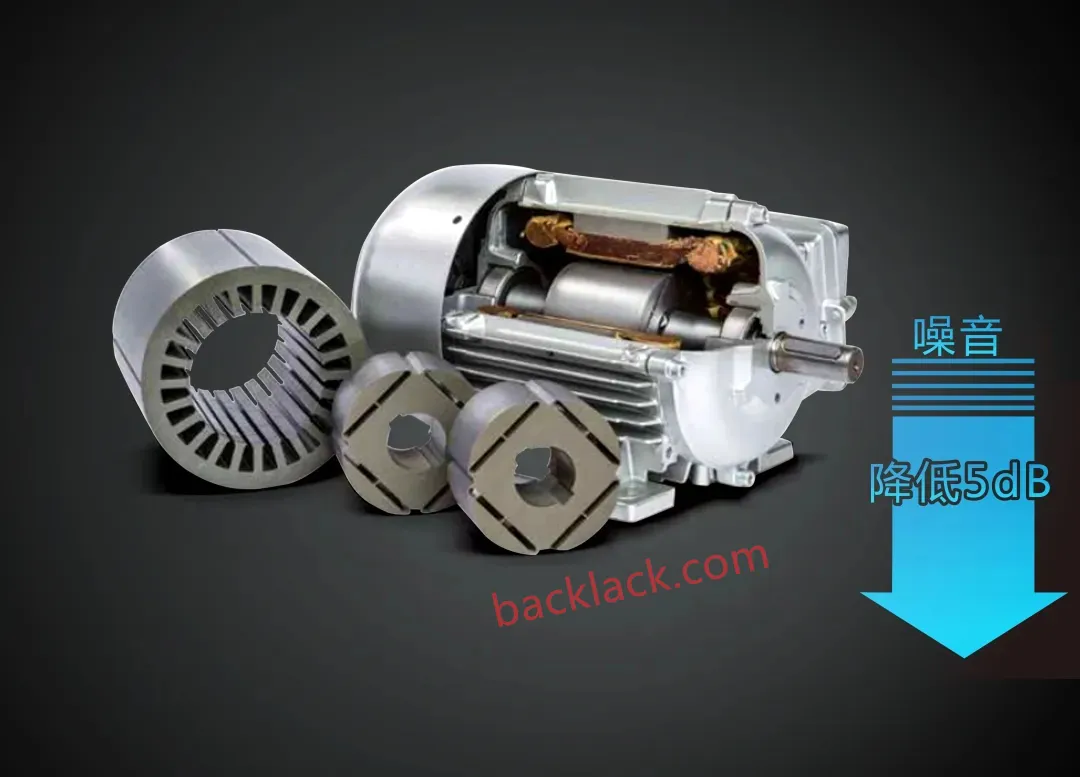

A 24 kilogauss mágneses telítéssel a Hiperco 50 lamináló kötegek nagyobb fluxussűrűséget tesznek lehetővé, lehetővé téve kisebb, könnyebb motorok tervezését a teljesítmény feláldozása nélkül, ami kritikus az elektromos járművek, repülőgép-generátorok és kompakt ipari berendezések számára.

Alsó magveszteségek

A szabványos elektromos acélhoz képest a Hiperco 50 csökkenti az örvényáram- és hiszterézisveszteségeket, javítja a motor hatékonyságát és csökkenti az energiafogyasztást – tökéletes olyan nagyfrekvenciás alkalmazásokhoz, mint a teljesítményelektronika és a precíziós hajtások.

Kiváló mechanikai szilárdság

A Hiperco 50 kobalt-vas-vanádium összetétele kivételes szakítószilárdságot és tartósságot biztosít még magas hőmérsékleten és mechanikai igénybevétel mellett is – ideális az olyan zord környezetekhez, mint a repülés és a nagy teherbírású ipari motorok.

Testreszabható teljesítmény

A precíz hőkezelés (beleértve a szabályozott izzítást is) és a szemcsenövekedés-szabályozás révén a Hiperco 50 lamináló köteg mágneses és mechanikai tulajdonságait az Ön pontos motorigényeihez igazítjuk.

Széles hőmérséklet tolerancia

A Hiperco 50 magas hőmérsékleten is megőrzi mágneses teljesítményét, így alkalmas extrém körülmények között működő motorokhoz – a repülőgépmotoroktól az ipari fűtési rendszerekig.

A Hiperco 50 lamináló kötegek előnyeinek jobb bemutatása érdekében részletes összehasonlítást állítottunk össze a szabványos elektromos acéllal, amely az egyik leggyakrabban használt anyag a motormagokhoz. Ez a táblázat világosan megmutatja, miért a Hiperco 50 a preferált választás a nagy teljesítményű motoros alkalmazásokhoz.

| Teljesítményparaméter | Hiperco 50 lamináló köteg | Szabványos elektromos acél |

|---|---|---|

| Mágneses telítettség (Kilogauss) | 24-ig | 15-18 |

| Magvesztés (50 Hz-en, 1,5 T) | Alacsony (�3,5 W/kg) | Magasabb (4,5-6,0 W/kg) |

| Szakítószilárdság (MPa) | � 690 | 400-550 |

| Hőmérséklet tolerancia | Kiváló (megőrzi a teljesítményt 200°C-ig) | Közepes (a teljesítmény 150°C felett romlik) |

| Ideális alkalmazás | Repülés, elektromos járművek, nagy teljesítményű precíziós motorok | Általános ipari motorok, kis teljesítményű készülékek |

Egyedi Hiperco 50 lamináló köteg gyártási lehetőségeink

Dedikált motormag egyedi gyárként megértjük, hogy minden motor kialakítása egyedi. Ezért kínálunk teljes körű testreszabást a Hiperco 50 lamináló kötegekhez, fejlett gyártási technológiával és szigorú minőség-ellenőrzéssel:

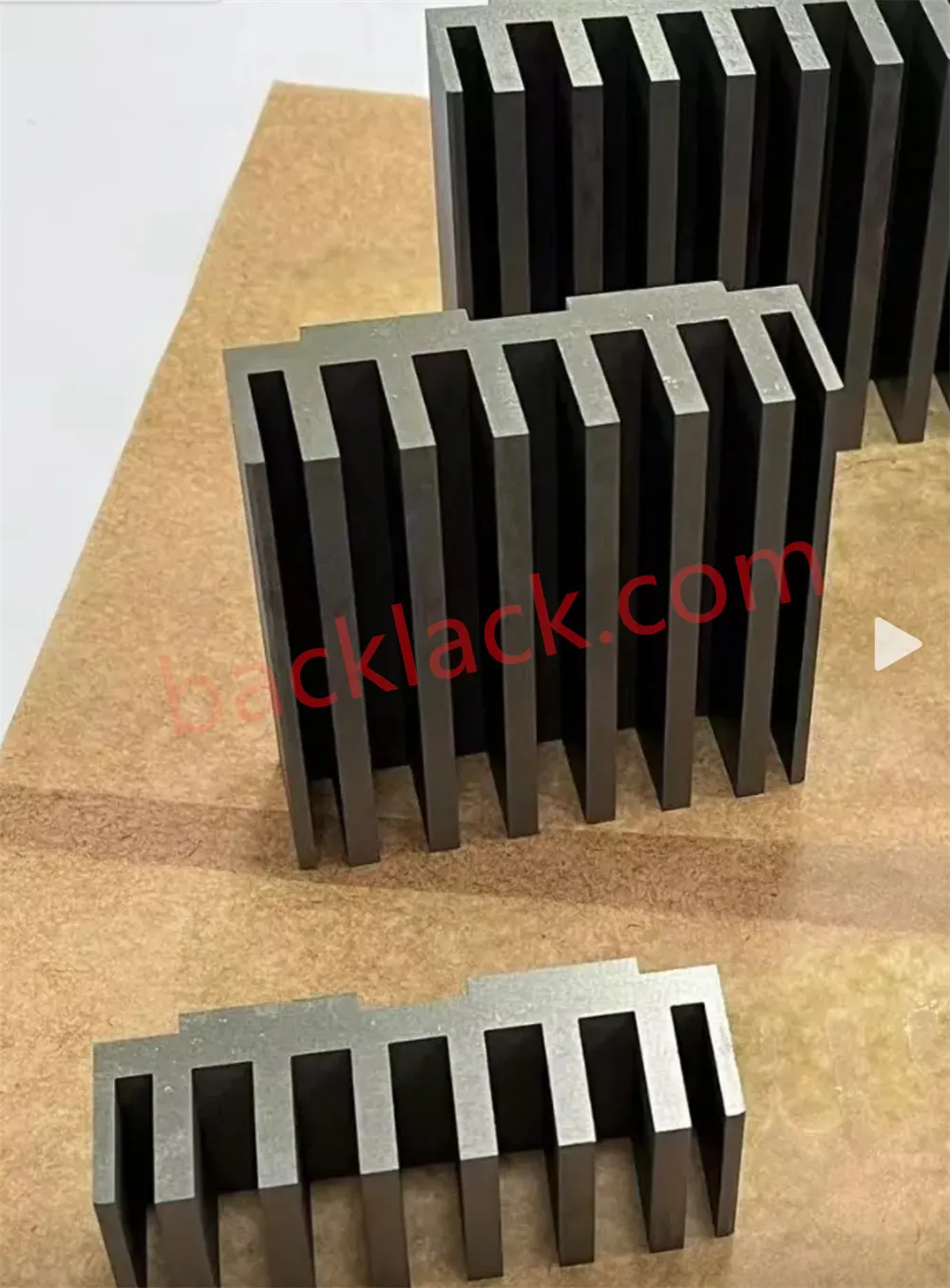

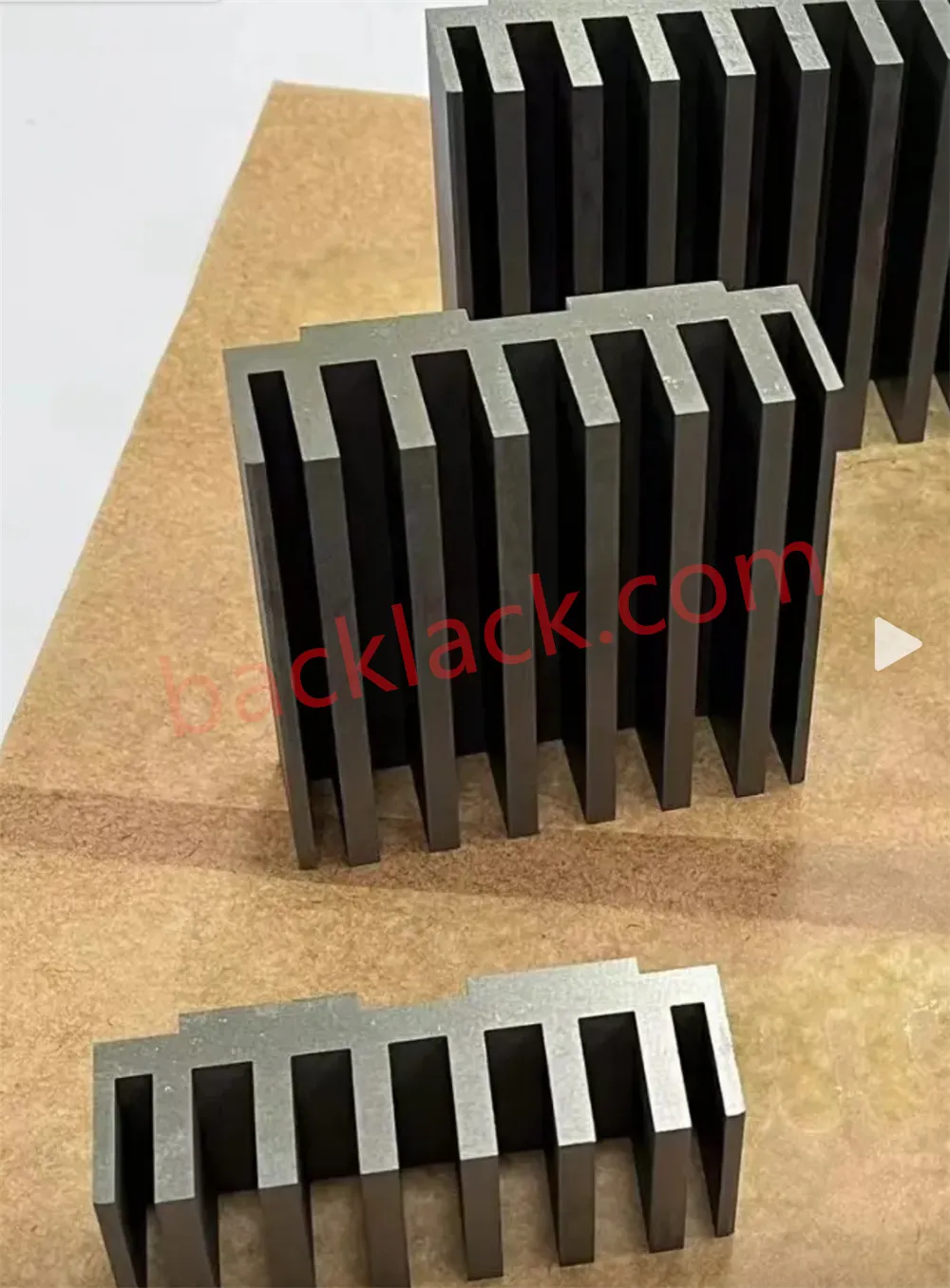

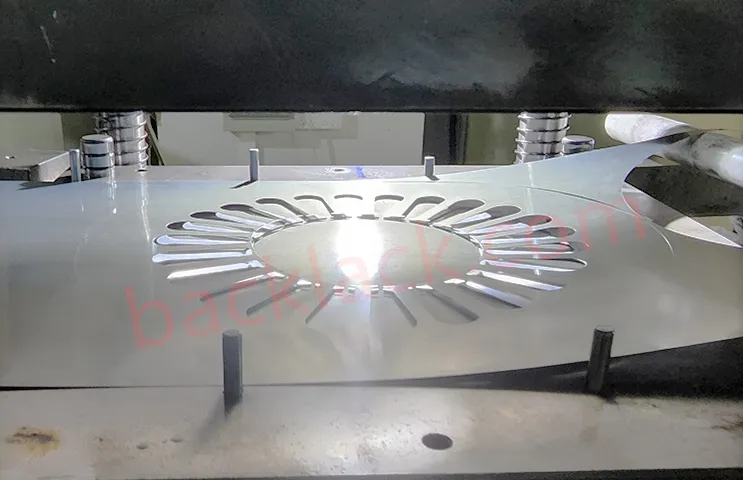

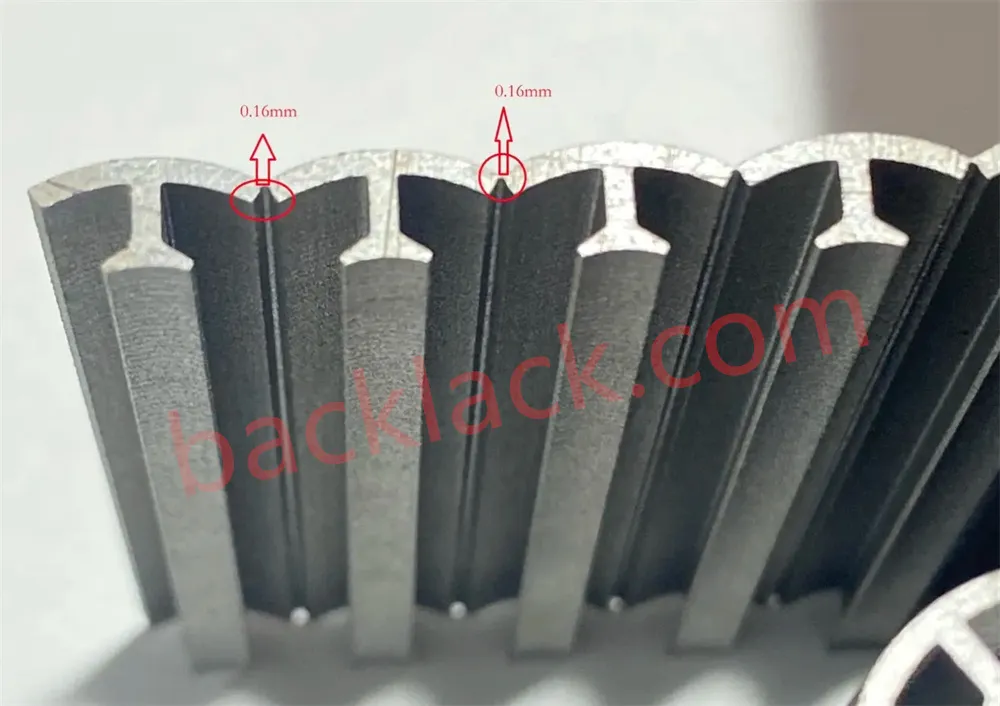

- Precíziós vágás és bélyegzés: Korszerű lézervágó és nagysebességű bélyegző berendezéseket használunk a Hiperco 50 laminálások szűk tűréssel (vastagsági tűrés �10% a 0,05 mm-nél nagyobb szalagoknál, �15% a 0,01-0,05 mm-es szalagoknál), biztosítva a tökéletes igazítást és a köteg integritását.

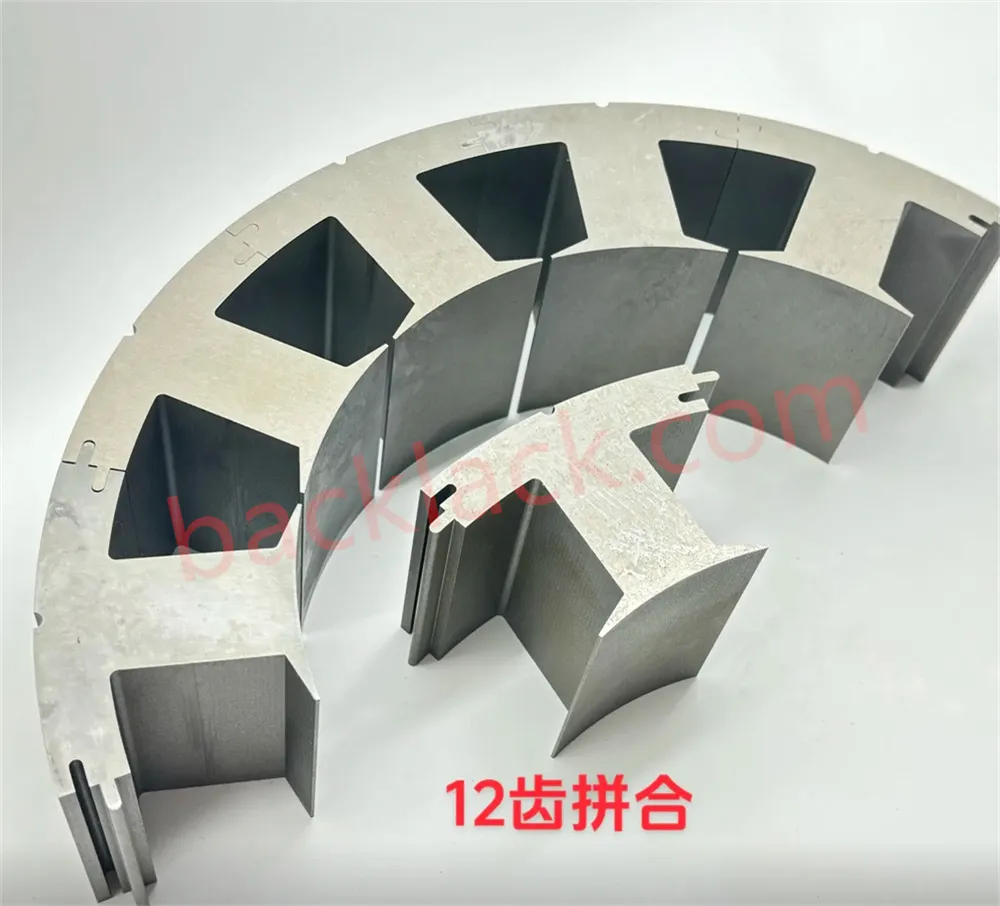

- Egyedi vastagság és méret: Hiperco 50 szalag-, tekercs- és lemezanyagokkal dolgozunk, 0,1 mm-től 0,5 mm-ig terjedő laminálási vastagságot és egyedi méreteket kínálunk az Ön rotor, állórész vagy transzformátor mag kialakításához.

- Hőkezelési szakértelem: Csapatunk a Hiperco 50 hőkezelésre specializálódott, beleértve a 880 °C-os gyors kioltást és a szabályozott izzítást, hogy optimalizálja a mágneses tulajdonságokat és a mechanikai szilárdságot, biztosítva az egyenletes teljesítményt minden kötegben.

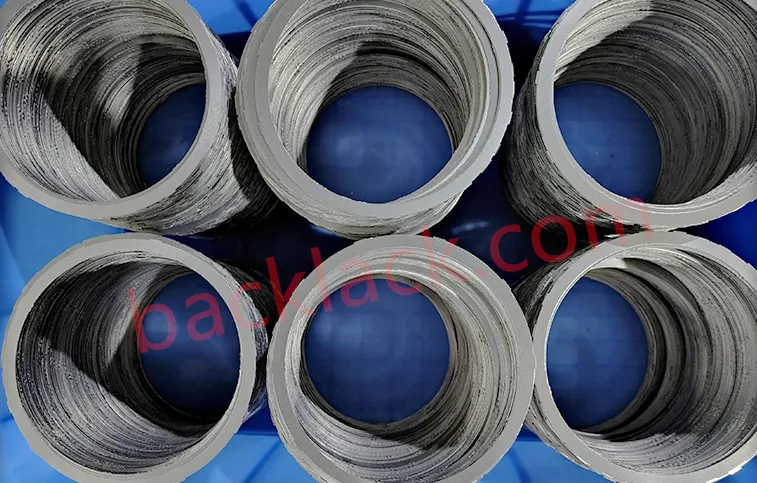

- Felületkezelési lehetőségek: Szigetelő bevonatokat (pl. epoxi, lakk) kínálunk az örvényáram-veszteségek további csökkentésére és a korrózió megelőzésére, meghosszabbítva a motormag élettartamát.

- Minőségbiztosítás: Minden Hiperco 50 lamináló köteg szigorú vizsgálaton esik át – mágneses teljesítmény, méretpontosság és mechanikai szilárdság –, hogy megfeleljen az ASTM A801 szabványnak és az Ön speciális minőségi követelményeinek.

Egyedi Hiperco 50 lamináló kötegek alkalmazásai

A Hiperco 50 lamináló kötegek megbízhatóak azokban az iparágakban, ahol a nagy teljesítmény és a megbízhatóság nem alku tárgya. Egyedi magjainkat a következőkben használják:

Repülés és védelem

Repülőgép-generátorok, forgórész/állórész magok repülőgép-motorokhoz és precíziós elektromágneses alkatrészek, amelyek kompakt kialakítást és magas hőmérsékleti ellenállást igényelnek.

Elektromos járművek (EV) és hibrid járművek

Nagy teljesítményű vontatási motorok, ahol a kisebb, könnyebb magok javítják az akkumulátor hatékonyságát és a jármű általános teljesítményét.

Ipari automatizálás

Precíziós szervomotorok, nagyfrekvenciás transzformátorok és mágneses erősítők robotikához, CNC gépekhez és ipari hajtásokhoz. 24 óra.

Teljesítményelektronika

Fojtótekercsek, induktorok és nagy hatásfokú transzformátorok, amelyek alacsony magveszteséget és nagy mágneses fluxussűrűséget igényelnek. fontosabb frissítések.

Szórakoztató elektronika

Működtetők haptikus eszközökhöz, hangszórókhoz és érzékelőkhöz, ahol a Hiperco 50 biztosítja a legnagyobb erősűrűséget a kompakt alkatrészekhez.

Miért válassza a mi gyárunkat a Hiperco 50 lamináló köteggel kapcsolatos igényeihez?

Ha egyedi Hiperco 50 lamináló kötegekről van szó, a tapasztalat, a precizitás és a testreszabás számít. Íme, miért bíznak bennünk a gyártók világszerte:

- Speciális szakértelem: Kizárólag a motormag-gyártásra összpontosítunk, sok éves tapasztalattal a Hiperco 50 és más nagy teljesítményű lágymágneses ötvözetek, például a Permendur és a Vacoflux 50 használatában.

- Rugalmas gyártás: A kis szériás prototípusoktól a tömeggyártásig alkalmazkodunk az Ön rendelési méretéhez és ütemtervéhez, biztosítva a pontos szállítást a minőség feláldozása nélkül.

- Költséghatékony megoldások: Optimalizált gyártási folyamataink és közvetlen anyagbeszerzésünk (beleértve a Carpenter Hiperco 50 ötvözeteket is) segít csökkenteni a költségeket a prémium minőség megőrzése mellett.

- Ügyfélközpontú szolgáltatás: Mérnöki csapatunk a tervezéstől a szállításig szorosan együttműködik Önnel, segít kiválasztani a megfelelő Hiperco 50 specifikációkat, és optimalizálni a laminálási köteget a maximális teljesítmény érdekében.

Gyártó partnert keres?

Készen áll motorja teljesítményének növelésére egyedi Hiperco 50 lamináló kötegekkel? Akár részletes tervrajza van, akár segítségre van szüksége az alapterv optimalizálásához, csapatunk készséggel áll rendelkezésére. Megbízható Hiperco 50 laminálóköteg-gyártóként elkötelezettek vagyunk amellett, hogy olyan megoldásokat kínáljunk, amelyek megfelelnek az Ön egyedi igényeinek és felülmúlják elvárásait.

Request a Technical ConsultationForduljon hozzánk most, hogy megbeszélje projektjét, kérjen ingyenes árajánlatot, vagy tudjon meg többet arról, hogy egyedi Hiperco 50 lamináló kötegeink hogyan változtathatják meg motorja tervezését. Építsünk együtt nagy teljesítményű, energiahatékony motorokat – egyszerre egy precíziós laminálást.

A Youyou technológiáról

A Youyou Technology Co., Ltd. különféle lágymágneses anyagokból készült önkötő precíziós magok gyártására specializálódott, beleértve az önkötő szilíciumacélt, az ultravékony szilíciumacélt és az önkötő speciális lágy mágneses ötvözeteket. Fejlett gyártási eljárásokat alkalmazunk a precíziós mágneses alkatrészekhez, és fejlett megoldásokat kínálunk a kulcsfontosságú teljesítménykomponensekben, például nagy teljesítményű motorokban, nagy sebességű motorokban, közepes frekvenciájú transzformátorokban és reaktorokban használt lágy mágneses magokhoz.

A vállalat önkötő precíziós magtermékei jelenleg egy sor szilíciumacél magot tartalmaznak 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B100) szalagvastagsággal 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), valamint speciális lágymágneses ötvözet magok, beleértve a Hiperco 50 és VACODUR 49 és 1J22 és 1J50 magokat.