A nagy teljesítményű lineáris motoros laminálások főbb követelményei

A lineáris motorok eltérnek a hagyományos forgómotoroktól a közvetlen hajtású kialakításukban, ami olyan laminálást igényel, amely képes ellenállni a nagy mágneses fluxussűrűségnek, és megőrzi a szűk mérettűrést. A forgómotoros laminálásokkal ellentétben a lineáris motormagok gyakran hosszúkás szerkezetűek és bonyolult résgeometriákkal rendelkeznek, ami szigorúbb gyártásellenőrzést igényel. Íme a legfelsőbb szintű lineáris motoros laminálásra vonatkozó nem megtárgyalható követelmények:

- Kiváló mágneses tulajdonságok: A laminálásoknál kis veszteségű elektromos acélt kell használni az örvényáram- és hiszterézisveszteségek minimalizálása érdekében, ami különösen kritikus a nagy sebességű lineáris mozgási alkalmazásoknál, ahol az energiahatékonyság a legfontosabb.

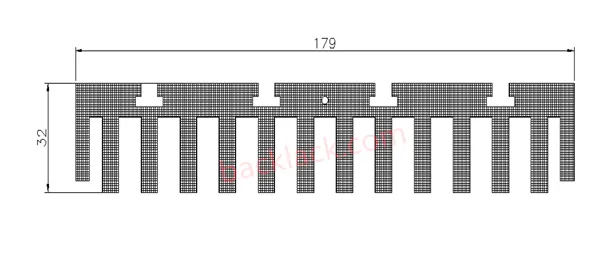

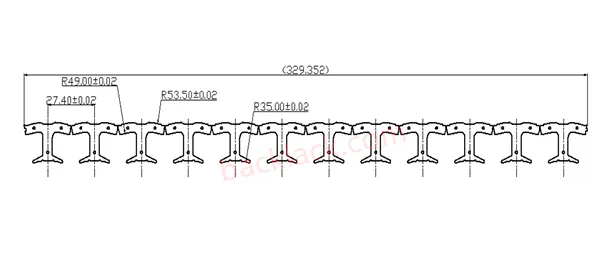

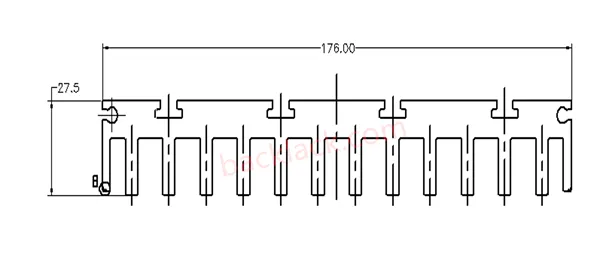

- Precíziós méretszabályozás: A résszélességnek, a fogvastagságnak és a laminálás síkságának egyenletesnek kell lennie a tételekben, hogy biztosítsák az egyenletes mágneses teret, elkerülve a torlódási nyomatékot és a mozgás instabilitását.

- Robusztus laminált ragasztás: Az egymásra helyezett magnak erős rétegközi tapadást kell biztosítania (hegesztéssel, szegecseléssel vagy ragasztással), hogy ellenálljon a vibrációnak és megőrizze szerkezeti integritását dinamikus terhelések esetén.

- Korrózió és kopásállóság: Kíméletlen ipari vagy autóipari környezetben a laminálás felületkezelést igényelhet a rozsda megelőzése és az élettartam meghosszabbítása érdekében.

E követelmények teljesítésének elmulasztása költséges következményekkel járhat – az automatizálási sorok termelési teljesítményének csökkenésétől az elektromos járművek akkumulátorának rövidebb élettartamáig. Ezért stratégiai befektetés egy olyan gyártóval, aki elsajátítja ezeket az árnyalatokat.

Gyártási előnyeink: Megbízható lineáris motoros laminálások készítése

Több mint egy évtizedes motormag-feldolgozási tapasztalatunkkal finomítottuk munkafolyamatainkat, hogy az iparági szabványokat meghaladó lineáris motoros laminálásokat készítsünk. Így állunk ki:

-

Prémium anyagbeszerzés és gyártás előtti tesztelés

Kiváló minőségű nem-orientált elektromos acélt (NOES) megbízható beszállítóktól szerzünk be, beleértve a 35W250, 50W470 és egyedi, kis veszteségű ötvözeteket speciális alkalmazásokhoz. Minden nyersanyag tételt szigorú tesztelésnek vetnek alá mágneses tulajdonságvizsgáló és spektrális analizátor segítségével, hogy ellenőrizzék:

Anyagvizsgálati tétel A mi szabványunk Iparági átlag Vasveszteség (50 Hz, 1,5 T) �2,5 W/kg �3,2 W/kg Mágneses áteresztőképesség (�) �1500 �? �1200 �? Vastagság tolerancia �0,002 mm �0,005 mm -

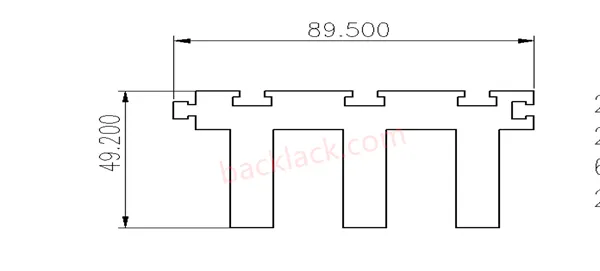

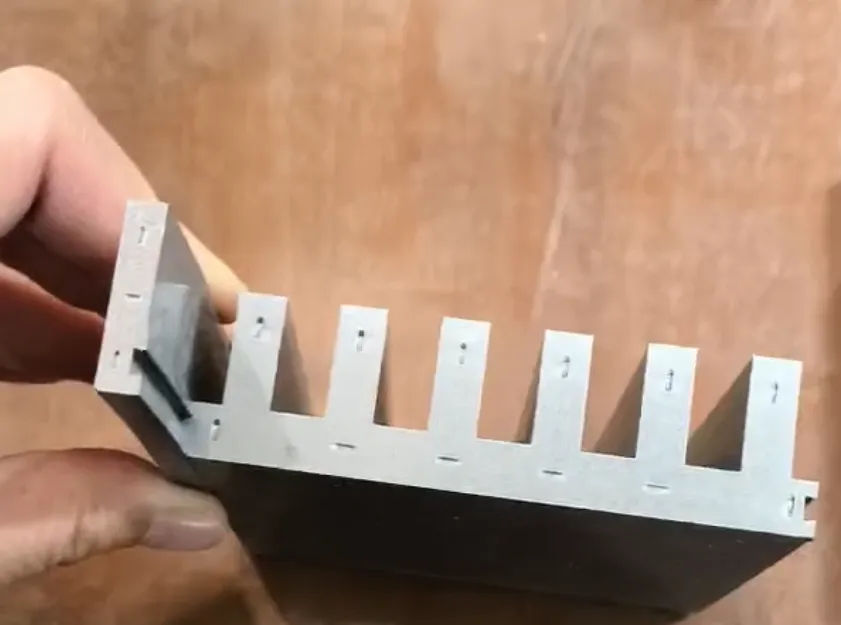

Precíziós bélyegzés fejlett berendezésekkel

A bélyegzés a legkritikusabb lépés a lineáris motoros laminálás gyártásában, és a legmodernebb berendezésekbe fektettünk be, hogy elsajátítsuk:

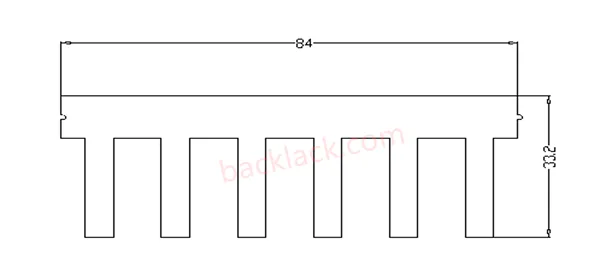

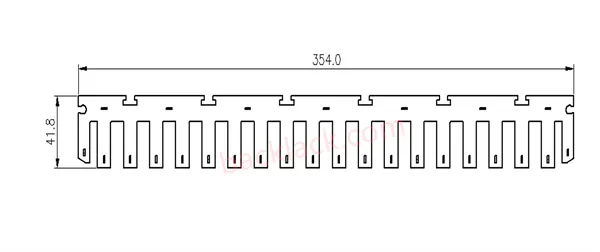

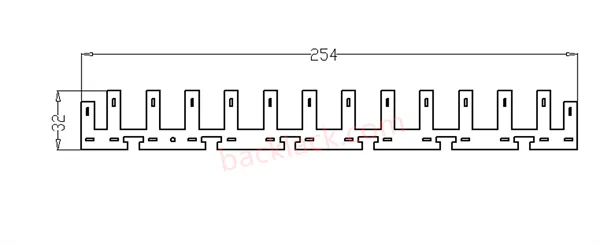

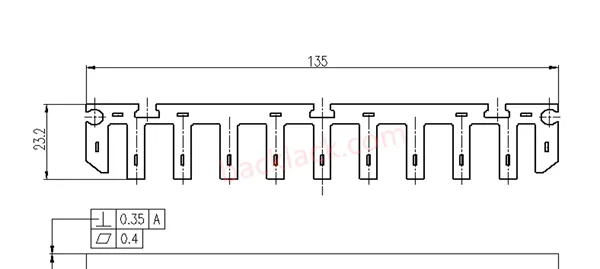

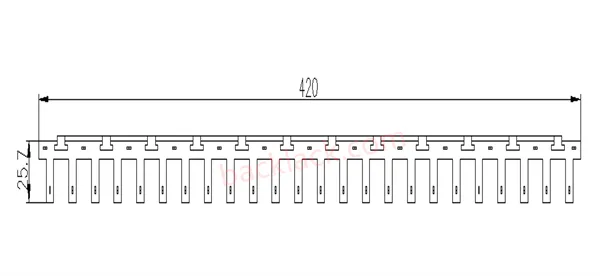

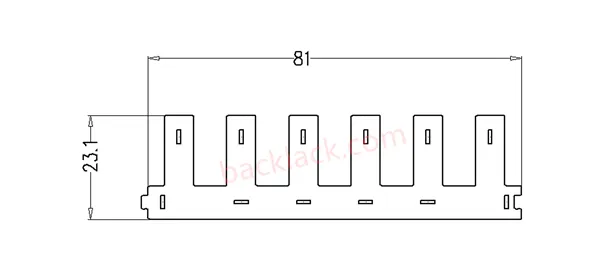

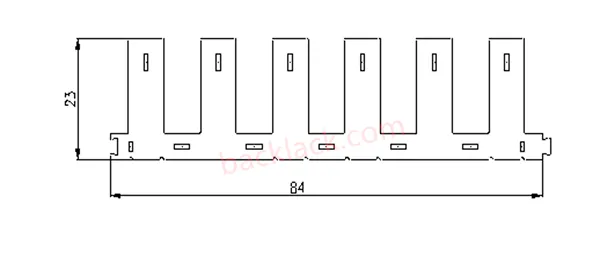

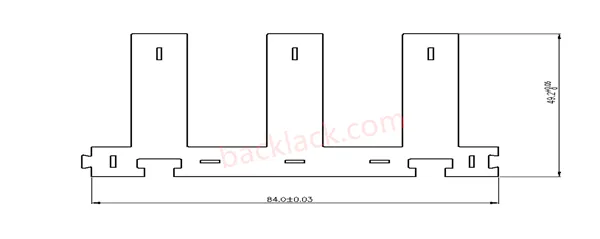

CNC precíziós sajtolóprések (200-500 tonna) szervo előtoló rendszerekkel, amelyek 0,003 mm-es bélyegzési pontosságot tesznek lehetővé, ami a lineáris motor állórészeinek összetett hornyos kialakításaihoz szükséges.

Az egyes laminálási típusokhoz egyedileg tervezett progresszív matricakészletek, amelyek lehetővé teszik az egyidejű kivágást, hornyolást, bevágást és lyukasztást egy menetben a méretkonzisztencia biztosítása érdekében.

Automatizált sorjaeltávolító rendszerek, amelyek a sorja magasságát 0,005 mm alatt tartják, megakadályozva a rövidzárlatot a tekercselés során, és csökkentve a szerelvény súrlódását.

Valós idejű minőségellenőrzést is végrehajtunk a bélyegzés során, látásellenőrző rendszerekkel, hogy az alkatrészek 100%-át átvizsgáljuk mérethibák és felületi hibák keresésére.

-

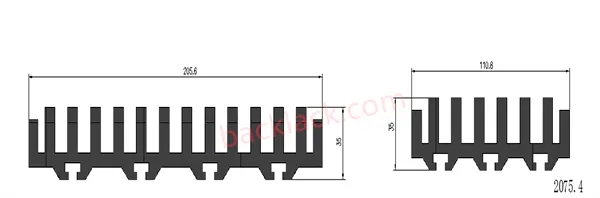

Fejlett laminálási és összeszerelési technikák

A bélyegzés után két elsődleges laminálási módszert alkalmazunk a különböző alkalmazási igények kielégítésére:

Laminálási módszer A folyamat részletei Előnyök Ideális alkalmazások Stack hegesztés Argon ívhegesztés laminált rétegenként 4-6 ponton, CNC vezérléssel Nagy szerkezeti szilárdság, nagy rezgésállóság EV hajtásláncok, ipari automatizálás Szigetelt ragasztás Az epoxi ragasztó hőkezelése a rétegek között Alacsony vasveszteség, egyenletes kötegsűrűség Precíziós CNC gépek, orvosi robotika Valamennyi egymásra helyezett mag síksági vizsgálatnak (�0,008 mm/100 mm hossz) és merőlegességi ellenőrzésnek esik át, hogy biztosítsák a lineáris motorszerelvényekbe való zökkenőmentes integrációt.

-

Teljesen testreszabott megoldások minden iparághoz

Nincs két egyforma lineáris motor alkalmazás, ezért kínálunk teljes körű testreszabást:

Tervezési együttműködés: Mérnöki csapatunk együttműködik Önnel, hogy optimalizálja a laminálási geometriát a motor teljesítményéhez, sebességéhez és helykorlátaihoz – a FEA (Finite Element Analysis) segítségével a mágneses teljesítmény szimulálására.

Anyagok testreszabása: Az Ön környezete alapján választunk ki vagy szerzünk be speciális anyagokat (pl. magas hőmérsékletű elektromos acél elektromos járművekhez, korrózióálló ötvözetek tengeri alkalmazásokhoz).

Mennyiségi rugalmasság: A kis szériás prototípusokat (10-50 darab) és a nagyüzemi gyártást (havi 10 000+ egység) egységes minőségben kezeljük.

Értéknövelt szolgáltatások: Az összeszerelés utáni szolgáltatások magukban foglalják a tekercselést, a lakkozást és a végső mágneses tesztelést a beszerelésre kész magok szállításához.

Lineáris motoros laminálásaink működés közben: kulcsfontosságú iparági alkalmazások

Testreszabott lineáris motoros laminálásaink a kritikus rendszereket az iparágakban táplálják. Íme, hogyan biztosítanak értéket a valós világban:

-

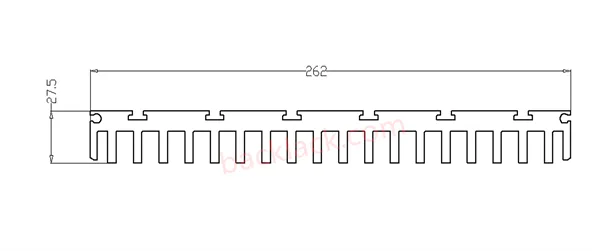

Ipari automatizálás

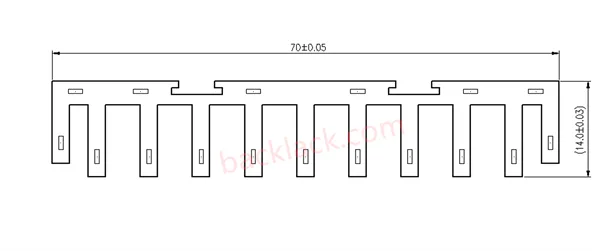

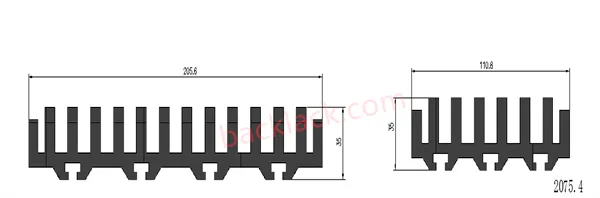

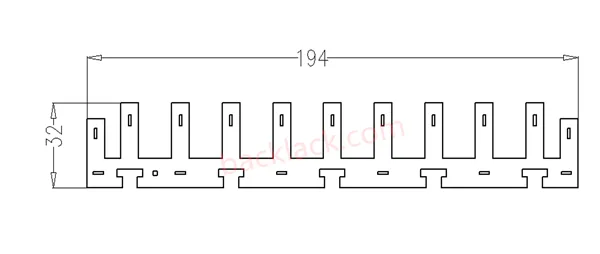

A pick-and-place robotok vezető gyártója számára lineáris motoros laminálást fejlesztettünk ki optimalizált réskialakítással, hogy 35%-kal csökkentsék a fogazási nyomatékot. Az eredmény: gyorsabb ciklusidők (0,8 mp-ről 0,5 mp-re kockaszámonként) és 15%-os termelési teljesítménynövekedés. Főbb specifikációk:

Bélyegzési pontosság: �0,002 mm

Ragmagasság: 80 mm (tűrés �0,1 mm)

Anyaga: B35A230/35W230 elektromos acél

-

Elektromos járművek (EV)

Magas hőmérsékletnek ellenálló lineáris motor laminátumokat szállítottunk egy elektromos járműgyártó akkumulátorhűtő rendszereihez. A laminálások 50W470 elektromos acélt használnak szilikon bevonattal, ami lehetővé teszi a 150°C-os működést (szemben az ipari szabvány 120°C-kal). Ez 20%-kal javította a hűtési hatékonyságot, 8%-kal meghosszabbította az akkumulátor élettartamát.

-

Orvosi robotika

Egy sebészeti robotfejlesztő számára alacsony zajszintű lineáris motoros laminálást hoztunk létre szigetelt ragasztással. A magok kevesebb, mint 38 dB zajt bocsátanak ki működés közben, ami kritikus a steril, alacsony figyelemelterelő műtőben. A laminálások megfelelnek a Class 100 tisztatéri szabványoknak is.

Esettanulmány: A napelem-gyártó vonal hatékonyságának növelése

Egy napelem-gyártó gyakori leállásokkal küszködött lineáris motoros szeletvágó gépeinél, amit a laminálás idő előtti elhasználódása okozott. Meglévő laminálásaik résméretei inkonzisztensek voltak, ami egyenetlen mágneses terekhez és túlmelegedéshez vezetett.

Megoldásunk: Egyedi lineáris motoros laminálások precíziós bélyegzéssel (�0,003 mm tűréssel) és hegesztéssel a tartósság érdekében. A nyílás geometriáját is optimalizáltuk a mágneses fluxus eloszlásának javítása érdekében. Íme a hatás 6 hónapos használat után:

| Metrikus | Laminálásaink előtt | Laminálásaink után | Javítás |

|---|---|---|---|

| Gépleállás | 8 óra/hét | 1 óra/hét | 87,5%-os csökkenés |

| Motor hatékonyság | 88% | 95% | 7%-os növekedés |

| Ostyavágási hozam | 95.2% | 99.1% | 3,9 százalékpontos növekedés |

| A laminálás élettartama | 6 hónap | 24 hónap | 300%-os kiterjesztés |

Miért válasszon minket lineáris motor lamináló partnerének?

Motormag-feldolgozó üzemünkben a minőség nem csak egy divatszó, hanem gyártási folyamatunk minden lépésébe beágyazódik. Büszkén kínáljuk:

- Gyors átfutási idő: prototípusoknál 7-10 nap, tömeggyártásnál 2-4 hét.

- Globális ellátási lánc képességek 20+ országba történő szállítással.

- Dedikált értékesítés utáni támogatás: Csapatunk technikai segítséget és teljesítményfigyelést biztosít minden megrendelés esetén.

Gyártó partnert keres?

Akár új lineáris motort tervez ipari automatizáláshoz, akár elektromos járművek hajtásláncát korszerűsíti, akár precíziós orvosi berendezéseket épít, rendelkezünk azzal a szakértelemmel, hogy olyan laminálásokat készítsünk, amelyek növelik terméke teljesítményét.

Request a Technical ConsultationLépjen kapcsolatba velünk még ma, és ossza meg lineáris motoros laminálási igényeit – ingyenes árajánlatot és tervezési tanácsadást adunk, hogy segítsünk megtalálni a tökéletes megoldást.

A Youyou technológiáról

A Youyou Technology Co., Ltd. különféle lágymágneses anyagokból készült önkötő precíziós magok gyártására specializálódott, beleértve az önkötő szilíciumacélt, az ultravékony szilíciumacélt és az önkötő speciális lágy mágneses ötvözeteket. Fejlett gyártási eljárásokat alkalmazunk a precíziós mágneses alkatrészekhez, és fejlett megoldásokat kínálunk a kulcsfontosságú teljesítménykomponensekben, például nagy teljesítményű motorokban, nagy sebességű motorokban, közepes frekvenciájú transzformátorokban és reaktorokban használt lágy mágneses magokhoz.

A vállalat önkötő precíziós magtermékei jelenleg egy sor szilíciumacél magot tartalmaznak 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B100) szalagvastagsággal 0,35 mm (35JNE210/35JNE230/ B35A250-Z/35CS230HF), valamint speciális lágymágneses ötvözet magok, beleértve a VACODUR 49 és 1J22 és 1J50 magokat.