Wichtige Anforderungen an Hochleistungs-Linearmotorlamellen

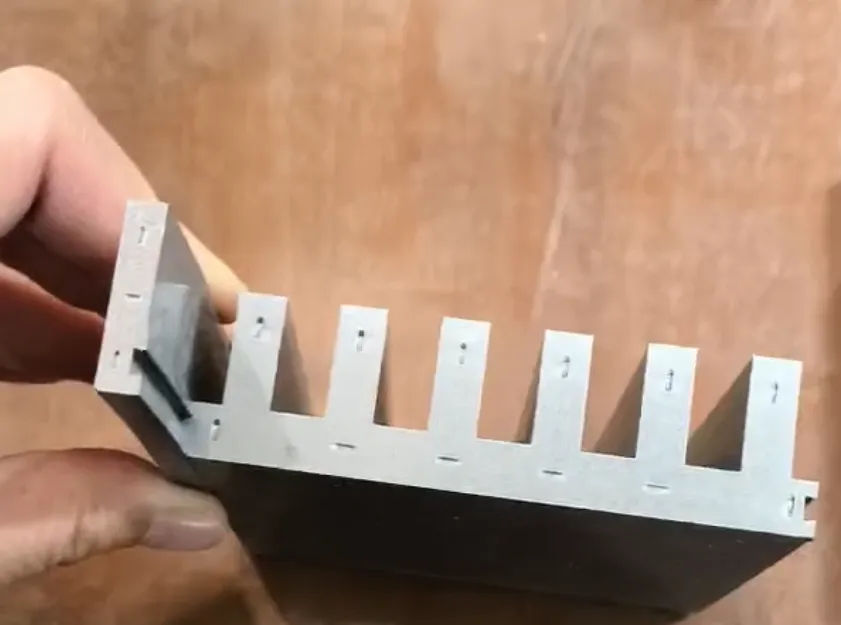

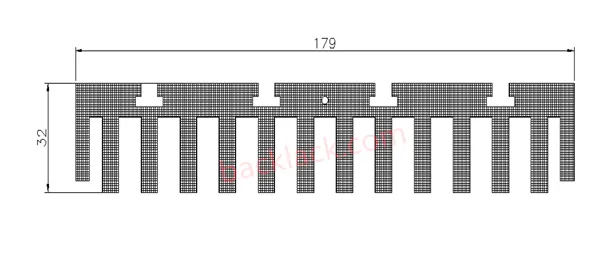

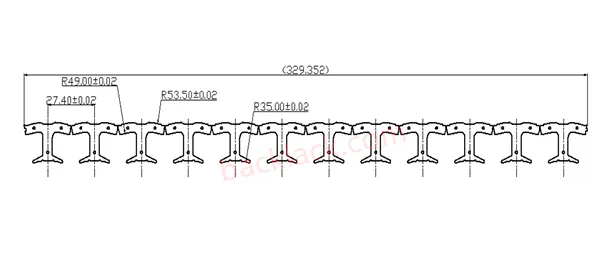

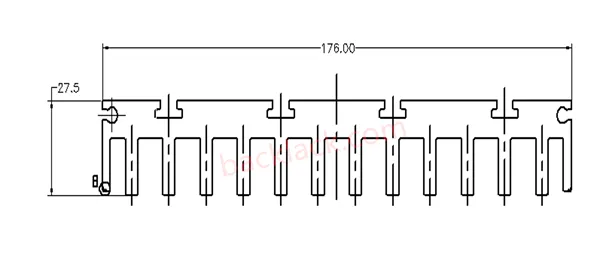

Linearmotoren unterscheiden sich von herkömmlichen Rotationsmotoren durch ihr Direktantriebsdesign, das Bleche erfordert, die hohen magnetischen Flussdichten standhalten und enge Maßtoleranzen einhalten können. Im Gegensatz zu Rotationsmotorblechen weisen Linearmotorkerne oft längliche Strukturen und komplexe Schlitzgeometrien auf, was eine strengere Fertigungskontrolle erfordert. Hier sind die nicht verhandelbaren Anforderungen für erstklassige Linearmotorlamellen:

- Überlegene magnetische Eigenschaften: Für die Laminierung muss verlustarmes Elektroband verwendet werden, um Wirbelstrom- und Hystereseverluste zu minimieren, was besonders wichtig für Hochgeschwindigkeits-Linearbewegungsanwendungen ist, bei denen die Energieeffizienz von größter Bedeutung ist.

- Präzise Dimensionskontrolle: Schlitzbreite, Zahndicke und Laminierungsebenheit müssen über die Chargen hinweg konsistent sein, um gleichmäßige Magnetfelder zu gewährleisten und Rastmomente und Bewegungsinstabilität zu vermeiden.

- Robuste Laminierungsverklebung: Der gestapelte Kern muss über eine starke Zwischenschichthaftung (durch Schweißen, Nieten oder Kleben) verfügen, um Vibrationen standzuhalten und die strukturelle Integrität unter dynamischen Belastungen aufrechtzuerhalten.

- Korrosions- und Verschleißfestigkeit: In rauen Industrie- oder Automobilumgebungen erfordern Laminierungen möglicherweise eine Oberflächenbehandlung, um Rost zu verhindern und die Lebensdauer zu verlängern.

Die Nichterfüllung dieser Anforderungen kann kostspielige Folgen haben – von einem verringerten Produktionsdurchsatz in Automatisierungslinien bis hin zu einer verkürzten Batterielebensdauer in Elektrofahrzeugen. Deshalb ist die Partnerschaft mit einem Hersteller, der diese Feinheiten beherrscht, eine strategische Investition.

Unsere Fertigungsvorteile: Herstellung von Linearmotorlaminierungen, denen Sie vertrauen können

Mit über einem Jahrzehnt Erfahrung in der Motorkernverarbeitung haben wir unsere Arbeitsabläufe verfeinert, um Linearmotorbleche zu liefern, die die Industriestandards übertreffen. So zeichnen wir uns aus:

-

Premium-Materialbeschaffung und Tests vor der Produktion

Wir beziehen hochwertigen nichtorientierten Elektrostahl (NOES) von vertrauenswürdigen Lieferanten, einschließlich Sorten wie 35W250, 50W470 und kundenspezifischen verlustarmen Legierungen für spezielle Anwendungen. Jede Rohmaterialcharge wird strengen Tests mit einem magnetischen Eigenschaftentester und einem Spektralanalysator unterzogen, um Folgendes zu überprüfen:

Materialtestgegenstand Unser Standard Branchendurchschnitt Eisenverlust (50 Hz, 1,5 T) �2,5 W/kg �3,2 W/kg Magnetische Permeabilität (�) �1500 �? �1200 �? Dickentoleranz �0,002 mm �0,005 mm -

Präzisionsstanzen mit fortschrittlicher Ausrüstung

Das Stanzen ist der kritischste Schritt bei der Laminierung von Linearmotoren, und wir haben in modernste Ausrüstung investiert, um ihn zu meistern:

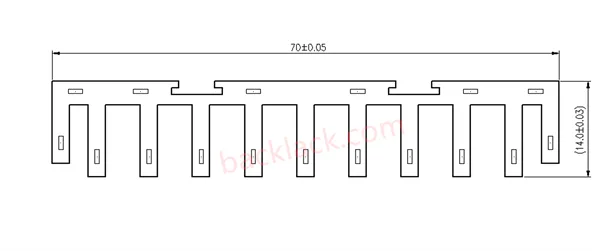

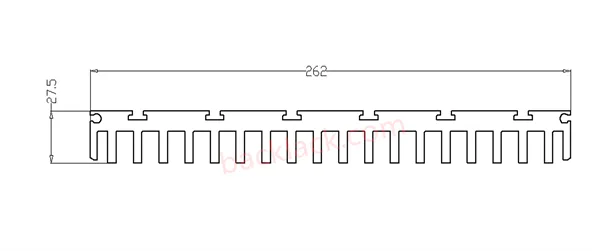

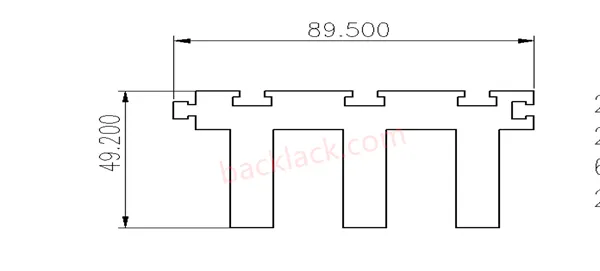

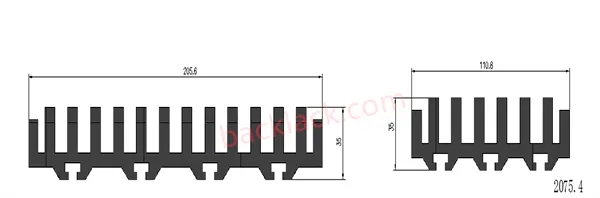

CNC-Präzisionsstanzpressen (200–500 Tonnen) mit Servovorschubsystemen, die eine Stanzgenauigkeit von 0,003 mm ermöglichen – entscheidend für komplexe Schlitzdesigns in Linearmotorstatoren.

Progressive Stanzwerkzeuge, die speziell für jeden Laminierungstyp entwickelt wurden, ermöglichen das gleichzeitige Schneiden, Schlitzen, Ausklinken und Stanzen in einem Durchgang, um eine einheitliche Abmessung sicherzustellen.

Automatisierte Gratentfernungssysteme, die die Grathöhe unter 0,005 mm halten, Kurzschlüsse beim Aufwickeln verhindern und die Reibung bei der Montage verringern.

Wir führen auch Echtzeit-Qualitätskontrollen während des Stanzens durch, indem wir optische Inspektionssysteme verwenden, um 100 % der Teile auf Maßfehler und Oberflächenfehler zu scannen.

-

Fortschrittliche Laminierungs- und Montagetechniken

Nach dem Stanzen verwenden wir zwei primäre Laminierungsmethoden, um den unterschiedlichen Anwendungsanforderungen gerecht zu werden:

Laminierungsmethode Prozessdetails Vorteile Ideale Anwendungen Stapelschweißen Argon-Lichtbogenschweißen an 4–6 Punkten pro Laminierungsschicht, gesteuert über CNC Hohe strukturelle Festigkeit, Beständigkeit gegen starke Vibrationen EV-Antriebsstränge, industrielle Automatisierung Isolierte Verklebung Thermische Aushärtung von Epoxidklebstoff zwischen den Schichten Geringer Eisenverlust, gleichmäßige Stapeldichte Präzisions-CNC-Maschinen, medizinische Robotik Alle gestapelten Kerne werden einer Ebenheitsprüfung (0,008 mm pro 100 mm Länge) und Rechtwinkligkeitsprüfungen unterzogen, um eine nahtlose Integration in Linearmotorbaugruppen sicherzustellen.

-

Komplett maßgeschneiderte Lösungen für jede Branche

Keine zwei Linearmotoranwendungen gleicht der anderen, deshalb bieten wir eine umfassende Anpassung an:

Design-Zusammenarbeit: Unser Ingenieurteam arbeitet mit Ihnen zusammen, um die Laminierungsgeometrie für die Leistung, Geschwindigkeit und Platzbeschränkungen Ihres Motors zu optimieren – mithilfe der FEA (Finite-Elemente-Analyse) zur Simulation der magnetischen Leistung.

Materialanpassung: Wir wählen oder beschaffen Spezialmaterialien (z. B. Hochtemperatur-Elektrostahl für Elektrofahrzeuge, korrosionsbeständige Legierungen für Schiffsanwendungen) basierend auf Ihrer Umgebung.

Volumenflexibilität: Wir bearbeiten Kleinserien-Prototypen (10–50 Einheiten) und Großserienproduktionen (mehr als 10.000 Einheiten pro Monat) mit gleichbleibender Qualität.

Mehrwertdienste: Zu den Nachmontagediensten gehören Wickeln, Lackieren und abschließende Magnettests, um einbaufertige Kerne zu liefern.

Unsere Linearmotorlamellen in Aktion: Wichtige Branchenanwendungen

Unsere maßgeschneiderten Linearmotorlamellen versorgen kritische Systeme in allen Branchen. So liefern sie in realen Szenarien Mehrwert:

-

Industrielle Automatisierung

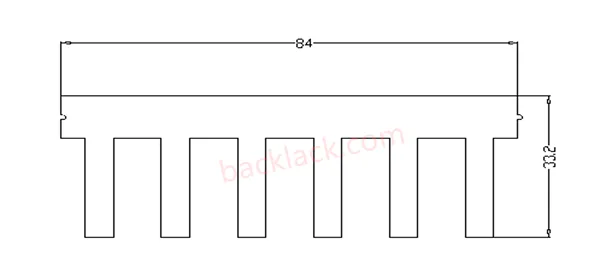

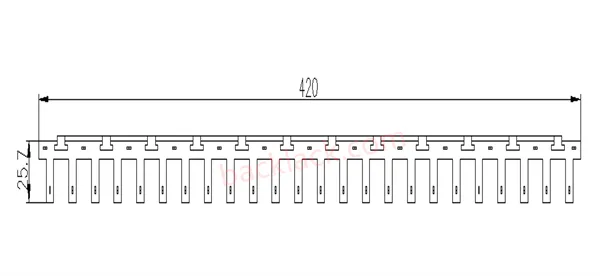

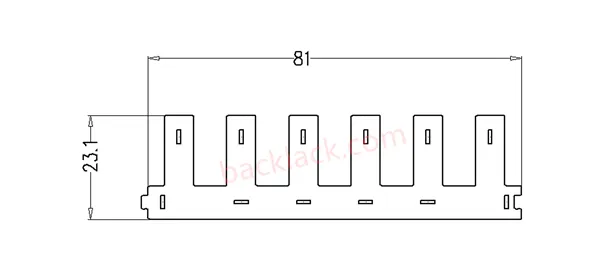

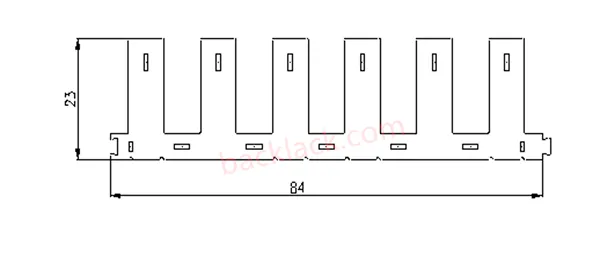

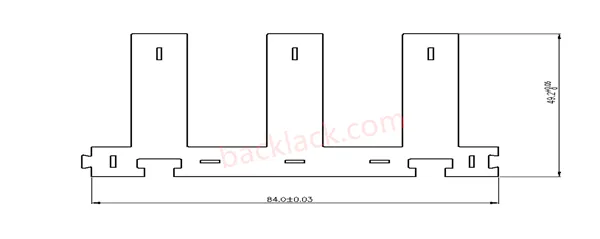

Für einen führenden Hersteller von Pick-and-Place-Robotern haben wir Linearmotorbleche mit optimiertem Schlitzdesign entwickelt, um das Rastmoment um 35 % zu reduzieren. Das Ergebnis: schnellere Zykluszeiten (von 0,8 s auf 0,5 s pro Aufnahme) und eine Steigerung des Produktionsdurchsatzes um 15 %. Wichtige Spezifikationen:

Prägegenauigkeit: �0,002 mm

Stapelhöhe: 80 mm (Toleranz �0,1 mm)

Material: B35A230/35W230 Elektrostahl

-

Elektrofahrzeuge (EVs)

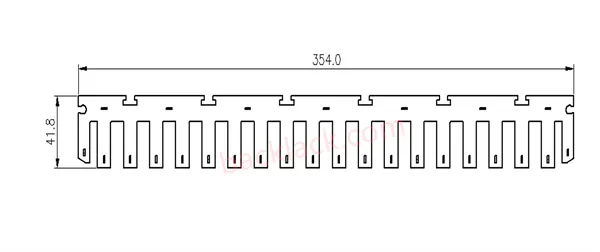

Wir haben hochtemperaturbeständige Linearmotorbleche für die Batteriekühlsysteme eines Elektrofahrzeugherstellers geliefert. Die Laminierungen bestehen aus Elektrostahl 50W470 mit einer Silikonbeschichtung, was einen Betrieb bei 150 °C (im Vergleich zum Industriestandard 120 °C) ermöglicht. Dadurch wurde die Kühleffizienz um 20 % verbessert und die Batterielebensdauer um 8 % verlängert.

-

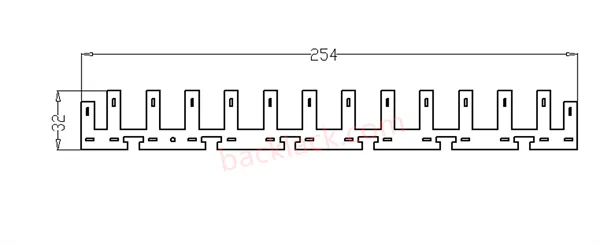

Medizinische Robotik

Für einen Entwickler chirurgischer Roboter haben wir durch isolierte Verklebung geräuscharme Linearmotorlamellen hergestellt. Die Kerne erzeugen während des Betriebs einen Geräuschpegel von weniger als 38 dB – entscheidend für sterile Operationssäle mit geringer Ablenkung. Die Laminate erfüllen außerdem die Reinraumstandards der Klasse 100.

Fallstudie: Effizienzsteigerung für eine Produktionslinie für Solarmodule

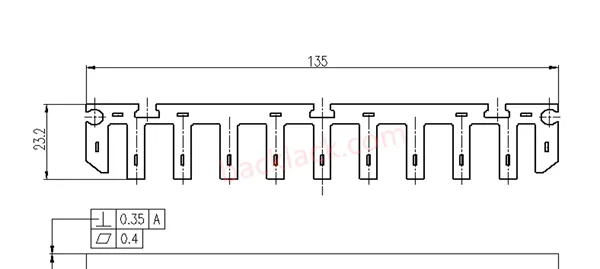

Ein Hersteller von Solarmodulen hatte mit häufigen Ausfallzeiten seiner linearmotorgetriebenen Waferschneidemaschinen zu kämpfen, die durch vorzeitigen Laminierungsverschleiß verursacht wurden. Ihre vorhandenen Lamellen hatten inkonsistente Schlitzabmessungen, was zu ungleichmäßigen Magnetfeldern und Überhitzung führte.

Unsere Lösung: Maßgeschneiderte Linearmotorbleche mit Präzisionsstanzung (Toleranz von 0,003 mm) und Stapelschweißung für Langlebigkeit. Wir haben auch die Schlitzgeometrie optimiert, um die Magnetflussverteilung zu verbessern. Hier sind die Auswirkungen nach 6-monatiger Nutzung:

| Metrisch | Vor unseren Laminierungen | Nach unseren Laminierungen | Verbesserung |

|---|---|---|---|

| Maschinenstillstand | 8 Stunden/Woche | 1 Stunde/Woche | Reduzierung um 87,5 % |

| Motoreffizienz | 88% | 95% | Steigerung um 7 % |

| Wafer-Schnittausbeute | 95.2% | 99.1% | Anstieg um 3,9 Prozentpunkte |

| Lebensdauer der Laminierung | 6 Monate | 24 Monate | 300 % Erweiterung |

Warum sollten Sie uns als Ihren Partner für die Laminierung von Linearmotoren wählen?

In unserer Fabrik zur Verarbeitung von Motorkernen ist Qualität nicht nur ein Schlagwort, sondern in jeden Schritt unseres Herstellungsprozesses eingebettet. Wir sind stolz darauf, Folgendes anbieten zu können:

- Kurze Lieferzeiten: 7–10 Tage für Prototypen, 2–4 Wochen für die Massenproduktion.

- Globale Lieferkettenfähigkeiten mit Versand in über 20 Länder.

- Engagierter After-Sales-Support: Unser Team bietet technische Unterstützung und Leistungsüberwachung für alle Bestellungen.

Suchen Sie einen Fertigungspartner?

Ganz gleich, ob Sie einen neuen Linearmotor für die industrielle Automatisierung entwerfen, einen Elektroantriebsstrang aufrüsten oder medizinische Präzisionsgeräte bauen – wir verfügen über das Fachwissen, Laminierungen zu liefern, die die Leistung Ihres Produkts steigern.

Request a Technical ConsultationKontaktieren Sie uns noch heute, um uns Ihre Anforderungen an die Laminierung von Linearmotoren mitzuteilen. Wir bieten Ihnen ein kostenloses Angebot und eine Designberatung an, um Ihnen bei der Suche nach der perfekten Lösung zu helfen.

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung von selbstbindenden Präzisionskernen aus verschiedenen weichmagnetischen Materialien spezialisiert, darunter selbstbindender Siliziumstahl, ultradünner Siliziumstahl und selbstbindende weichmagnetische Speziallegierungen. Wir nutzen fortschrittliche Herstellungsverfahren für magnetische Präzisionskomponenten und bieten fortschrittliche Lösungen für weichmagnetische Kerne, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

Die selbstbindenden Präzisionskernprodukte des Unternehmens umfassen derzeit eine Reihe von Siliziumstahlkernen mit Banddicken von 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) und 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF) sowie spezielle weichmagnetische Legierungskerne, einschließlich VACODUR 49 und 1J22 und 1J50.