504. 出现错误。

发生错误,请稍后重试。 这就是我们所知道的全部信息。

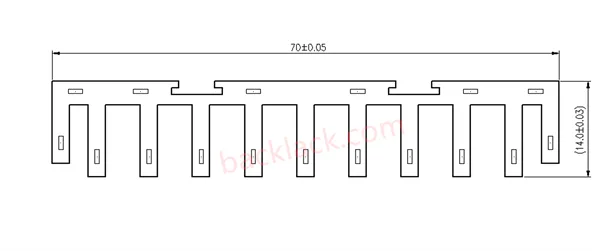

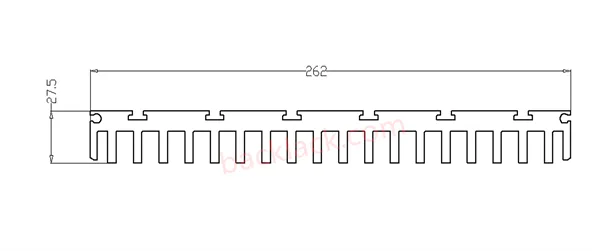

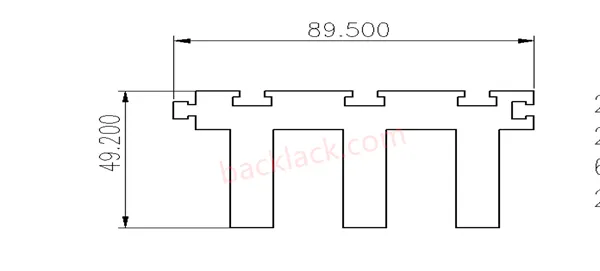

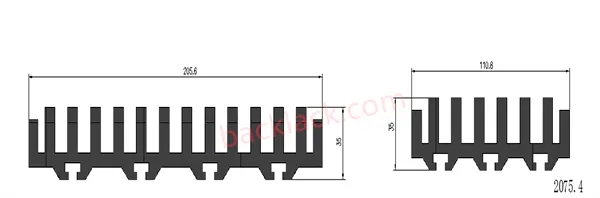

Silniki liniowe różnią się od tradycyjnych silników obrotowych konstrukcją z napędem bezpośrednim, która wymaga laminowania, które jest w stanie wytrzymać wysokie gęstości strumienia magnetycznego i zachować wąskie tolerancje wymiarowe. W przeciwieństwie do laminatów silników obrotowych, rdzenie silników liniowych często mają wydłużoną strukturę i złożoną geometrię szczelin, co wymaga bardziej rygorystycznej kontroli produkcji. Oto niepodlegające negocjacjom wymagania dotyczące najwyższej klasy laminatów silników liniowych:

Niespełnienie tych wymagań może prowadzić do kosztownych konsekwencji – od zmniejszonej wydajności produkcyjnej na liniach automatycznych po skróconą żywotność akumulatorów w pojazdach elektrycznych. Dlatego współpraca z producentem, który zna te niuanse, jest inwestycją strategiczną.

Dzięki ponad dziesięcioletniemu doświadczeniu w obróbce rdzeni silników udoskonaliliśmy nasze przepływy pracy, aby zapewnić laminowanie silników liniowych, które przekracza standardy branżowe. Oto czym się wyróżniamy:

Pozyskujemy wysokiej jakości nieorientowaną stal elektrotechniczną (NOES) od zaufanych dostawców, w tym gatunki takie jak 35W250, 50W470 i niestandardowe stopy niskostratne do specjalistycznych zastosowań. Każda partia surowca poddawana jest rygorystycznym testom przy użyciu testera właściwości magnetycznych i analizatora spektralnego w celu sprawdzenia:

| Materiałowy element testowy | Nasz standard | Średnia branżowa |

|---|---|---|

| Utrata żelaza (50 Hz, 1,5 T) | �2,5 W/kg | 3,2 W/kg |

| Przepuszczalność magnetyczna (�) | �1500�? | �1200�? |

| Tolerancja grubości | �0,002 mm | �0,005 mm |

Tłoczenie to najważniejszy etap w produkcji laminowania silników liniowych. Aby go opanować, zainwestowaliśmy w najnowocześniejszy sprzęt:

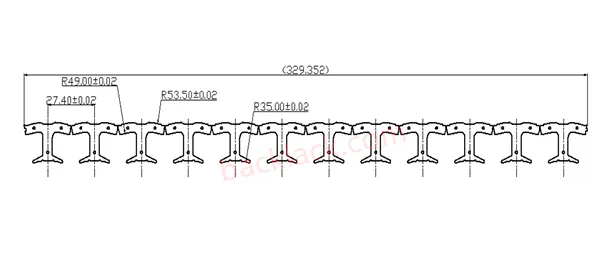

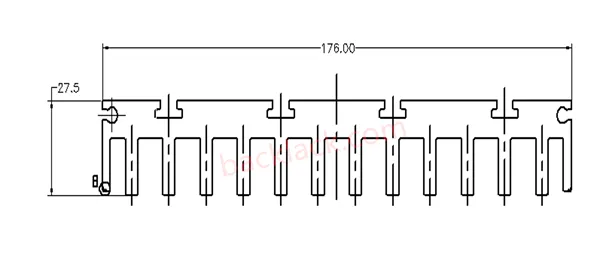

Precyzyjne prasy tłoczące CNC (200-500 ton) z serwoposuwem, umożliwiające dokładność tłoczenia na poziomie 0,003 mm, co jest krytyczne w przypadku skomplikowanych konstrukcji szczelin w stojanach silników liniowych.

Zestawy matryc progresywnych zaprojektowane na zamówienie dla każdego rodzaju laminowania, umożliwiające jednoczesne wykrawanie, nacinanie, nacinanie i wykrawanie w jednym przejściu, aby zapewnić spójność wymiarową.

Zautomatyzowane systemy usuwania zadziorów, które utrzymują wysokość zadziorów poniżej 0,005 mm, zapobiegając zwarciom podczas nawijania i zmniejszając tarcie montażowe.

Realizujemy również kontrole jakości w czasie rzeczywistym podczas tłoczenia, wykorzystując systemy kontroli wizyjnej do skanowania 100% części pod kątem błędów wymiarowych i wad powierzchniowych.

Po tłoczeniu stosujemy dwie podstawowe metody laminowania, aby spełnić różne potrzeby aplikacji:

| Metoda laminowania | Szczegóły procesu | Zalety | Idealne zastosowania |

|---|---|---|---|

| Spawanie stosowe | Spawanie łukiem argonowym w 4-6 punktach na warstwę laminacji, sterowane za pomocą CNC | Wysoka wytrzymałość konstrukcyjna, odporność na duże wibracje | Układy napędowe pojazdów elektrycznych, automatyka przemysłowa |

| Izolowane łączenie | Termiczne utwardzanie kleju epoksydowego pomiędzy warstwami | Niska utrata żelaza, jednolita gęstość stosu | Precyzyjne maszyny CNC, robotyka medyczna |

Wszystkie ułożone w stos rdzenie poddawane są testom płaskości (�0,008 mm na 100 mm długości) i kontrolom prostopadłości, aby zapewnić bezproblemową integrację z zespołami silników liniowych.

Nie ma dwóch takich samych zastosowań silników liniowych, dlatego oferujemy kompleksowe dostosowywanie:

Współpraca projektowa: Nasz zespół inżynierów współpracuje z Tobą, aby zoptymalizować geometrię laminowania pod kątem mocy, prędkości i ograniczeń przestrzennych silnika, korzystając z analizy elementów skończonych (FEA) w celu symulacji wydajności magnetycznej.

Dostosowywanie materiałów: Wybieramy lub pozyskujemy specjalne materiały (np. wysokotemperaturową stal elektrotechniczną do pojazdów elektrycznych, stopy odporne na korozję do zastosowań morskich) w oparciu o Twoje środowisko.

Elastyczność wolumenowa: Obsługujemy prototypy w małych partiach (10–50 sztuk) i produkcję na dużą skalę (ponad 10 000 sztuk miesięcznie) przy stałej jakości.

Usługi o wartości dodanej: Usługi pomontażowe obejmują nawijanie, lakierowanie i końcowe testy magnetyczne w celu dostarczenia rdzeni gotowych do instalacji.

Nasze dostosowane do potrzeb laminaty silników liniowych zasilają krytyczne systemy w różnych gałęziach przemysłu. Oto, w jaki sposób zapewniają one wartość w rzeczywistych scenariuszach:

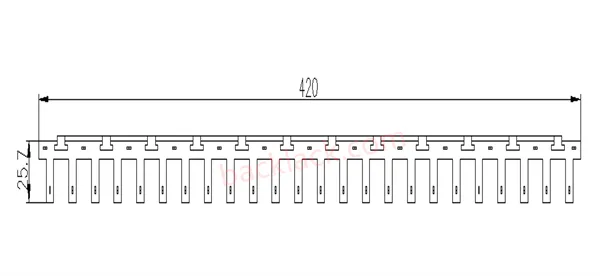

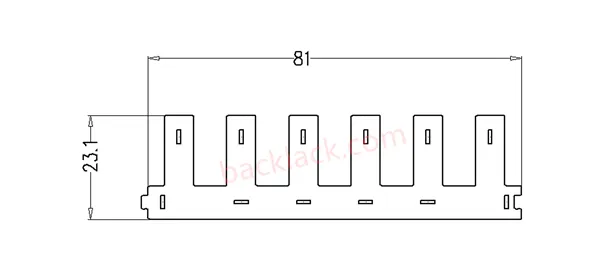

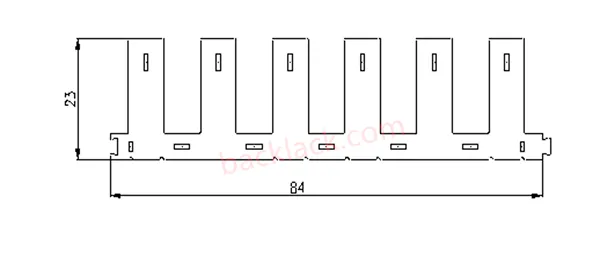

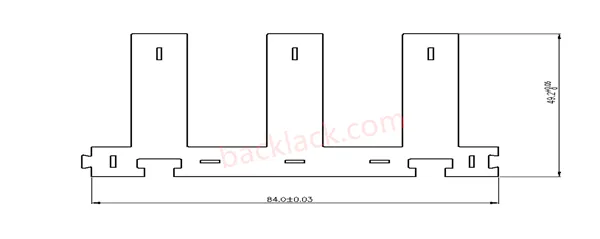

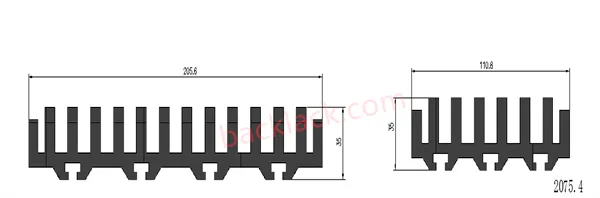

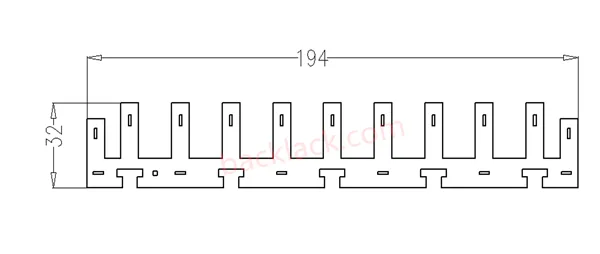

Dla wiodącego producenta robotów typu pick-and-place opracowaliśmy laminaty silników liniowych ze zoptymalizowaną konstrukcją szczelin, aby zmniejszyć moment obrotowy o 35%. Rezultat: krótsze czasy cykli (od 0,8 s do 0,5 s na pobranie) i wzrost wydajności produkcji o 15%. Kluczowe dane techniczne:

Dokładność stemplowania: �0,002 mm

Wysokość stosu: 80 mm (tolerancja �0,1 mm)

Materiał: stal elektrotechniczna B35A230/35W230

Dostarczyliśmy odporne na wysokie temperatury laminaty silników liniowych do systemów chłodzenia akumulatorów producenta pojazdów elektrycznych. W laminacjach wykorzystano stal elektryczną 50W470 z powłoką silikonową, umożliwiającą pracę w temperaturze 150°C (w porównaniu do standardu branżowego 120°C). Poprawiło to wydajność chłodzenia o 20%, wydłużając żywotność baterii o 8%.

Dla twórcy robotów chirurgicznych stworzyliśmy niskoszumowe laminowanie silników liniowych przy użyciu izolowanego łączenia. Rdzenie wytwarzają podczas pracy mniej niż 38 dB hałasu, co ma kluczowe znaczenie w przypadku sterylnych sal operacyjnych o niskim poziomie rozpraszania uwagi. Laminaty spełniają również standardy pomieszczeń czystych klasy 100.

Producent paneli słonecznych borykał się z częstymi przestojami w swoich maszynach do cięcia wafli napędzanych silnikiem liniowym, spowodowanymi przedwczesnym zużyciem laminowania. Ich istniejące laminaty miały niespójne wymiary szczelin, co prowadziło do nierównych pól magnetycznych i przegrzania.

Nasze rozwiązanie: Niestandardowe laminowanie silników liniowych z precyzyjnym tłoczeniem (tolerancja 0,003 mm) i spawaniem stosowym zapewniającym trwałość. Zoptymalizowaliśmy także geometrię szczeliny, aby poprawić rozkład strumienia magnetycznego. Oto efekty po 6 miesiącach stosowania:

| Metryczne | Przed naszymi laminowaniami | Po naszych laminacjach | Poprawa |

|---|---|---|---|

| Przestój maszyny | 8 godzin/tydzień | 1 godzina/tydzień | Redukcja 87,5%. |

| Wydajność silnika | 88% | 95% | 7% wzrost |

| Wydajność cięcia wafli | 95.2% | 99.1% | Wzrost o 3,9 punktu procentowego |

| Żywotność laminowania | 6 miesięcy | 24 miesiące | Wydłużenie o 300%. |

W naszej fabryce zajmującej się obróbką rdzeni silników jakość to nie tylko modne hasło — jest ona obecna na każdym etapie naszego procesu produkcyjnego. Z dumą oferujemy:

Niezależnie od tego, czy projektujesz nowy silnik liniowy do automatyki przemysłowej, modernizujesz układ napędowy pojazdu elektrycznego, czy budujesz precyzyjny sprzęt medyczny, posiadamy wiedzę specjalistyczną, aby dostarczyć laminaty, które podniosą wydajność Twojego produktu.

Request a Technical ConsultationSkontaktuj się z nami już dziś, aby podzielić się wymaganiami dotyczącymi laminowania silników liniowych — zapewnimy bezpłatną wycenę i konsultacje projektowe, które pomogą Ci znaleźć idealne rozwiązanie.

Youyou Technology Co., Ltd. specjalizuje się w produkcji samospajalnych rdzeni precyzyjnych wykonanych z różnych miękkich materiałów magnetycznych, w tym samospajalnej stali krzemowej, ultracienkiej stali krzemowej i specjalnych samospajających miękkich stopów magnetycznych. Wykorzystujemy zaawansowane procesy produkcyjne precyzyjnych komponentów magnetycznych, dostarczając zaawansowane rozwiązania dla miękkich rdzeni magnetycznych stosowanych w kluczowych komponentach mocy, takich jak silniki o wysokiej wydajności, silniki o dużej prędkości, transformatory średniej częstotliwości i reaktory.

Produkty firmy Self-bonding Precision Core obejmują obecnie szeroką gamę rdzeni ze stali krzemowej o grubości taśmy 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) i 0,35 mm (35JNE210/35JNE230/B35A250-Z/35CS230HF), a także rdzenie ze specjalnego miękkiego stopu magnetycznego, w tym VACODUR 49 oraz 1J22 i 1J50.

Jako producent stosów laminacji stojanów i wirników w Chinach, ściśle kontrolujemy surowce użyte do wykonania laminatów.

Technicy używają narzędzi pomiarowych, takich jak suwmiarki, mikrometry i mierniki, aby zweryfikować wymiary laminowanego stosu.

Kontrole wizualne przeprowadza się w celu wykrycia wszelkich defektów powierzchni, zadrapań, wgnieceń lub innych niedoskonałości, które mogą mieć wpływ na działanie lub wygląd laminowanego stosu.

Ponieważ stosy laminacji silników dyskowych są zwykle wykonane z materiałów magnetycznych, takich jak stal, niezwykle ważne jest przetestowanie właściwości magnetycznych, takich jak przepuszczalność, koercja i namagnesowanie w stanie nasycenia.

Uzwojenie stojana jest podstawowym elementem silnika elektrycznego i odgrywa kluczową rolę w przetwarzaniu energii elektrycznej na energię mechaniczną. Zasadniczo składa się z cewek, które po zasileniu wytwarzają wirujące pole magnetyczne, które napędza silnik. Precyzja i jakość uzwojenia stojana wpływa bezpośrednio na wydajność, moment obrotowy i ogólną wydajność silnika.<br><br>Oferujemy kompleksową gamę usług w zakresie uzwojenia stojana, aby sprostać szerokiej gamie typów silników i zastosowań. Niezależnie od tego, czy szukasz rozwiązania dla małego projektu, czy dużego silnika przemysłowego, nasza wiedza gwarantuje optymalną wydajność i żywotność.

Technologia powlekania proszkiem epoksydowym polega na nałożeniu suchego proszku, który następnie utwardza się pod wpływem ciepła, tworząc solidną warstwę ochronną. Zapewnia, że rdzeń silnika ma większą odporność na korozję, zużycie i czynniki środowiskowe. Oprócz ochrony, epoksydowa powłoka proszkowa poprawia również sprawność cieplną silnika, zapewniając optymalne odprowadzanie ciepła podczas pracy.<br><br>Opanowaliśmy tę technologię, aby świadczyć najwyższej klasy usługi epoksydowego malowania proszkowego rdzeni silników. Nasz najnowocześniejszy sprzęt w połączeniu z wiedzą naszego zespołu zapewnia doskonałe zastosowanie, poprawiając żywotność i wydajność silnika.

Izolacja metodą wtrysku do stojanów silników to specjalistyczny proces stosowany w celu wytworzenia warstwy izolacyjnej chroniącej uzwojenia stojana.<br><br>Technologia ta polega na wtryskiwaniu żywicy termoutwardzalnej lub materiału termoplastycznego do gniazda formy, która jest następnie utwardzana lub chłodzona w celu utworzenia stałej warstwy izolacyjnej.<br><br>Proces formowania wtryskowego pozwala na precyzyjną i jednolitą kontrolę grubości warstwy izolacyjnej, gwarantując optymalną wydajność izolacji elektrycznej. Warstwa izolacyjna zapobiega zwarciom elektrycznym, zmniejsza straty energii oraz poprawia ogólną wydajność i niezawodność stojana silnika.

W zastosowaniach silnikowych w trudnych warunkach warstwy rdzenia stojana są podatne na rdzę. Aby zaradzić temu problemowi, niezbędna jest powłoka osadzana elektroforetycznie. W procesie tym na laminat nakładana jest warstwa ochronna o grubości od 0,01 mm do 0,025 mm.<br><br>Wykorzystaj naszą wiedzę specjalistyczną w zakresie ochrony stojana przed korozją, aby zapewnić najlepszą ochronę przed rdzą swojemu projektowi.

Silnik liniowy to silnik elektryczny, który generuje ruch liniowy (ruch w linii prostej) zamiast ruchu obrotowego tradycyjnego silnika obrotowego. Jest powszechnie stosowany w zastosowaniach, w których wymagany jest precyzyjny ruch liniowy.

Silniki liniowe są znane ze swojej wysokiej precyzji i dokładności, co czyni je idealnymi do zadań wymagających precyzyjnego pozycjonowania i sterowania.

Charakteryzują się krótkim czasem reakcji i możliwością dużego przyspieszenia, zwiększając produktywność w procesach automatyzacji i produkcji.

Dodatkowo silniki liniowe generują zmniejszone wibracje i hałas, przyczyniając się do cichszej i bardziej wydajnej pracy. Ich bezdotykowa praca eliminuje tarcie, co skutkuje wysoką wydajnością i trwałością.

W automatyce przemysłowej zasilają precyzyjne maszyny typu pick-and-place, systemy przenośników i sprzęt do produkcji półprzewodników.

W transporcie silniki liniowe są stosowane w pociągach dużych prędkości i systemach maglev (lewitacja magnetyczna) w celu zapewnienia wydajnego napędu bez tarcia.

Robotyka wykorzystuje silniki liniowe do precyzyjnych i szybkich ruchów ramion i mechanizmów robotów.

Maszyny 3D i CNC wykorzystują silniki liniowe zapewniające najwyższą dokładność i dynamikę.

Urządzenia medyczne, takie jak maszyny MRI, wykorzystują silniki liniowe do precyzyjnego pozycjonowania pacjenta.

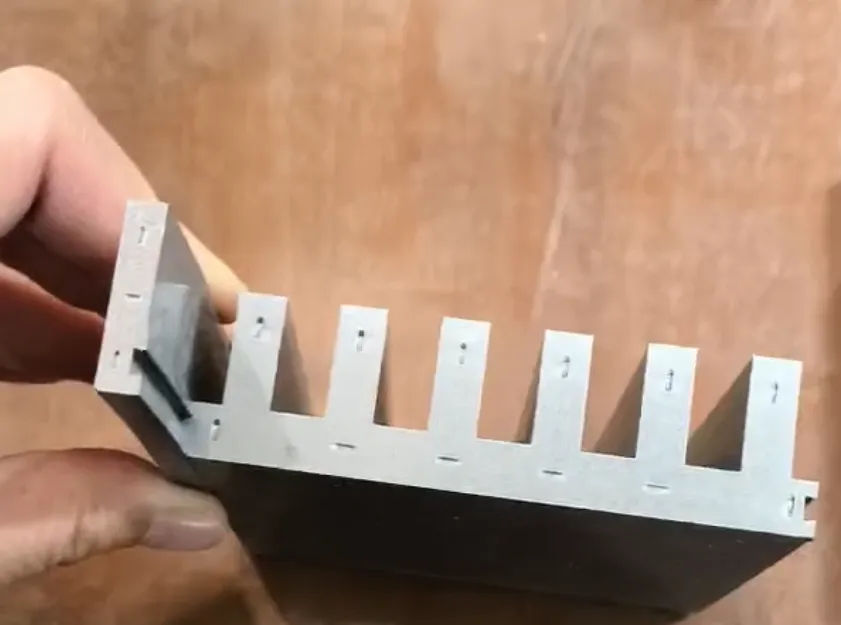

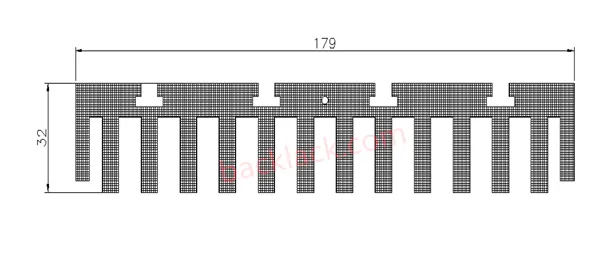

Układanie warstw w silniku liniowym polega na precyzyjnym ułożeniu i spajeniu poszczególnych warstw w celu utworzenia rdzenia stojana. Proces ten ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności. Zwykle obejmuje takie metody, jak nitowanie, wycinanie, spawanie laserowe, spawanie TIG+MIG, klejenie lub samospajanie, w zależności od konstrukcji i wymagań silnika.

Rdzenie stojana silników liniowych są zazwyczaj wykonane z wysokiej jakości materiałów magnetycznych, znanych ze swoich doskonałych właściwości magnetycznych. Do najczęściej stosowanych materiałów na rdzenie stojanów silników liniowych zalicza się laminowaną stal krzemową i stopy żelaza i kobaltu.

Nasze dostosowania obejmują precyzyjne cięcie wysokiej jakości stali elektrotechnicznej w celu spełnienia określonych wymagań wymiarowych. Dostosowany do dokładnych specyfikacji proces zapewnia optymalne dopasowanie i wydajność, zwiększając wydajność i funkcjonalność w różnorodnych zastosowaniach.

Oczywiście! Nasze rdzenie silników liniowych znajdują zastosowanie w różnych gałęziach przemysłu, takich jak produkcja, transport i robotyka. Przyczyniają się do precyzyjnego i szybkiego ruchu liniowego, wykazując się wszechstronnością i wydajnością w rzeczywistych scenariuszach.

Istnieją dwa typy silników liniowych: silniki liniowe z rdzeniem stojana i silniki liniowe z rdzeniem bez stojana. W przeciwieństwie do silników obrotowych, które wytwarzają ruch obrotowy, liniowe silniki z napędem bezpośrednim bezpośrednio generują ruch liniowy. Eliminują potrzebę stosowania mechanicznych mechanizmów konwersji, takich jak koła zębate lub paski, oferując bardziej bezpośredni i skuteczny sposób osiągnięcia ruchu liniowego.

Niektóre zalety rdzeni stojana silnika liniowego obejmują wysoką precyzję, krótki czas reakcji, bezpośredni ruch liniowy bez elementów mechanicznych, lepszą wydajność w niektórych zastosowaniach oraz zdolność do osiągania dużych przyspieszeń i opóźnień.

Czynniki, które należy wziąć pod uwagę, obejmują wymagania dotyczące siły, prędkość, precyzję, warunki środowiskowe, ograniczenia dotyczące rozmiaru i ogólne specyfikacje aplikacji. Konsultacja z naszymi ekspertami może pomóc w określeniu najodpowiedniejszego silnika liniowego dla danego zastosowania.

Szukasz niezawodnego laminowania stojana i wirnika Samoprzylepny stos rdzeni Producent z Chin? Nie szukaj dalej! Skontaktuj się z nami już dziś, aby uzyskać najnowocześniejsze rozwiązania i wysokiej jakości laminowanie stojanów, które spełniają Twoje wymagania.

Skontaktuj się teraz z naszym zespołem technicznym, aby uzyskać samoprzylepne rozwiązanie do laminowania stali krzemowej i rozpocząć swoją podróż w stronę innowacji w zakresie silników o wysokiej wydajności!

Get Started NowPolecane dla Ciebie