Qu'est-ce que l'alliage magnétique doux 1J22?

1J22 est un alliage magnétique doux à induction magnétique à haute saturation principalement composé de fer (Fe) et de cobalt (CO). Il appartient à la famille de matériaux de la fer-Molybdène (Fe-Co-Mo). Ses caractéristiques les plus importantes sont:

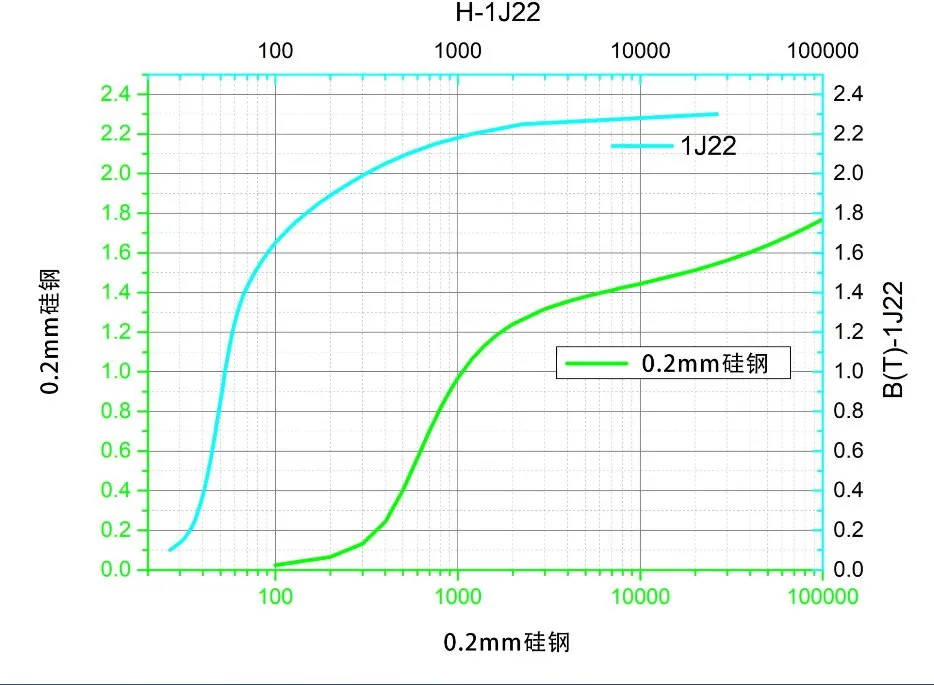

- Induction magnétique à saturation extrêmement élevée (BS): Il peut atteindre plus de 2,4 t, dépassant de loin l'acier de silicium ordinaire (environ 2,0 t) et la plupart des matériaux de ferrite. Cela signifie qu'il peut transporter un champ magnétique plus fort dans le même volume.

- Excellente perméabilité magnétique: Il présente une perméabilité élevée dans les champs magnétiques faibles et moyens, contribuant à améliorer l'efficacité du moteur et la vitesse de réponse.

- Excellente transformation: Il peut être formé en feuilles minces ou des formes complexes par le roulement et l'estampage à froid, ce qui le rend adapté aux composants électromagnétiques de précision.

Ces propriétés font du 1J22 un choix idéal pour l'aérospatiale, les moteurs haut de gamme, les capteurs de précision, l'équipement médical (tels que les IRM) et les nouveaux systèmes de conduite de véhicules énergétiques.

Défis des noyaux de silicium traditionnels

Malgré les excellentes performances du 1J22, la fabrication traditionnelle en fer fait face à de nombreux défis:

- Exigences d'isolation inter-laminaire élevées: Pour réduire les pertes de courant de Foucault, les noyaux de fer sont généralement construits à partir de centaines ou même de milliers de feuilles laminées, chacune nécessitant un revêtement d'isolation.

- Processus complexes et coûteux: Le revêtement, le séchage, l'alignement et l'ajustement de la presse sont fastidieux et le rendement est contrôlé par plusieurs étapes.

- La contrainte mécanique affecte les propriétés magnétiques: La force excessive d'ajustement peut réduire la perméabilité magnétique du matériau.

Utilisation limitée de l'espace: la couche d'isolation et les lacunes ajustées de la presse consomment un espace supplémentaire, limitant la densité de puissance augmente.

Cœurs d'auto-liaison: une innovation qui rompt les goulots d'étranglement

C'est dans cette toile de fond que la technologie de base auto-libellée a émergé un nouveau chemin pour l'application efficace de matériaux haute performance comme 1J22.

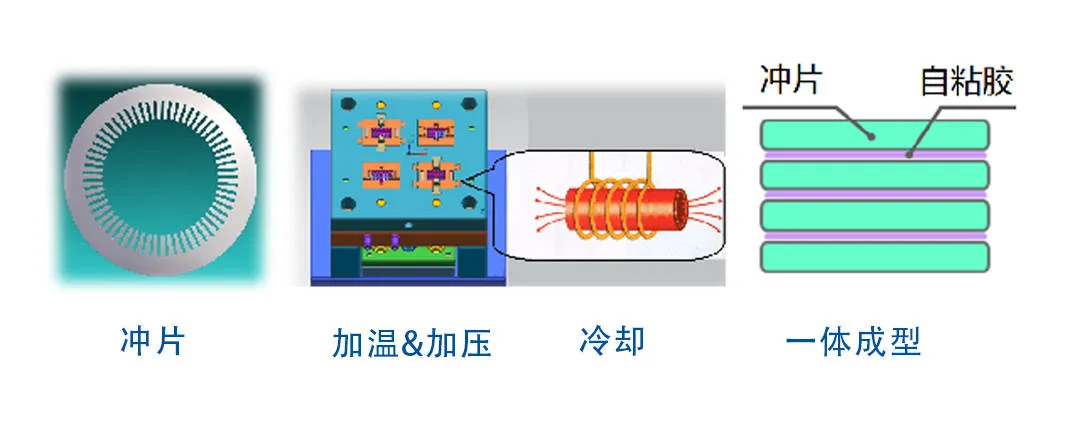

Le principe central des noyaux d'auto-liaison est d'appliquer des traitements de surface spéciaux (tels que la micro-oxydation, le nano-couture ou l'introduction de liants organiques / inorganiques) aux feuilles d'alliage. Cela leur permet de se lier automatiquement les uns aux autres après la stratification par le chauffage ou le durcissement à température ambiante, éliminant le besoin de vernis isolants supplémentaires ou de fixations mécaniques.

Avantages synergiques de la technologie d'auto-liaison 1J22 +:

-

Éclairage extrême et facteur de remplissage élevé

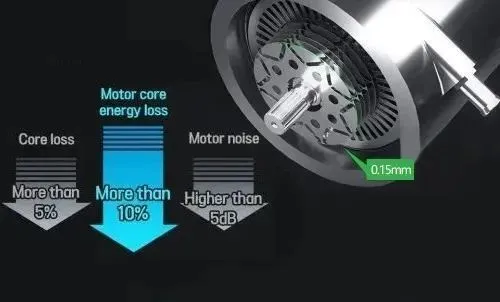

Une bande plus mince 1J22 (par exemple, moins de 0,1 mm) peut être utilisée. La couche d'auto-liaison extrêmement mince améliore considérablement le facteur de remplissage du noyau, emballant plus de matériau magnétique par volume unitaire et augmentant la densité de flux magnétique.

-

Réduit considérablement les courants de Foucault et les pertes de fer.

La couche d'auto-liaison fournit également l'isolation, bloquant efficacement les chemins de courant de Foucault entre les stratifications. Il excelle en particulier dans des conditions à haute fréquence, aidant le moteur à atteindre une efficacité ultra-élevée.

-

Simplifie les processus de fabrication et réduit les coûts.

L'élimination des étapes traditionnelles du revêtement d'isolation et du séchage raccourcit les cycles de production, réduit la consommation d'énergie et les émissions de COV, et s'aligne sur les tendances de fabrication vertes.

-

Stabilité structurelle forte

Le noyau lié offre une forte intégrité et une résistance aux vibrations et à l'impact supérieures par rapport aux noyaux laminés traditionnels, ce qui le rend adapté aux moteurs à grande vitesse et aux conditions de fonctionnement sévères.

-

Accrue de la liberté de conception

Des structures de circuits magnétiques tridimensionnels complexes peuvent être réalisées, prenant en charge les formes de poteau personnalisées pour répondre aux exigences de conception de nouveaux moteurs (tels que le flux axial et les moteurs harmoniques).

Scénarios d'application: conduire l'avenir du pouvoir

- Nouveaux moteurs d'entraînement de véhicules énergétiques: Améliorez la densité et l'efficacité de puissance, étendant la plage de vol.

- UEAV et aviation électrique: Matériaux de base pour les moteurs légers et très réactifs.

- Servomoteurs industriels haut de gamme: Activer un contrôle précis et une réponse dynamique rapide.

- Convertisseurs d'énergie renouvelable: Idéal pour les transformateurs et inductances à haute fréquence.

Conclusion: une double révolution dans les matériaux et les processus

1J22 Soft Magnetic Alloy lui-même est un chef-d'œuvre de la science des matériaux, et la technologie de base auto-rédige fournit la clé pour débloquer son plein potentiel. La combinaison des deux représente plus qu'un simple coup de pouce; Il représente une révolution systémique des matériaux à la fabrication.

L'avenir est arrivé et le «cœur» des systèmes de puissance devient plus petit, plus fort et plus intelligent. Le noyau d'auto-liaison 1J22 peut être «l'arme secrète» derrière les moteurs à haute efficacité, conduisant tranquillement l'humanité vers une ère d'énergie verte, intelligente et efficace.

À propos de la technologie de votre

Youyou Technology Co., Ltd. se spécialise dans la fabrication de noyaux de précision auto-adhésifs en divers matériaux magnétiques doux, y compris l'acier en silicium auto-adhésif, l'acier à silicium ultra-mince et les alliages magnétiques doux spécialisés auto-adhésifs. Nous utilisons des processus de fabrication avancés pour les composants magnétiques de précision, fournissant des solutions avancées pour les noyaux magnétiques mous utilisés dans les composants de puissance clés tels que les moteurs à haute performance, les moteurs à grande vitesse, les transformateurs de fréquence moyenne et les réacteurs.

The company Self-adhesive precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z / 35CS230HF), ainsi que des noyaux d'alliage magnétique doux spécialisés, y compris 1J22 et 1J50.