Youyou er en førende producent af selvklæbende motorlaminering i Kina. Med over 10 års erfaring i fremstilling af laminering er vi specialiseret i at producere højkvalitets selvbindende motorlamineringer (både statorer og rotorer) for at imødekomme kundernes specifikke krav.

I den hastigt udviklende verden af elektriske køretøjer (EV'er) og højeffektive motorer skiller selvbindende teknologi i motorlamineringsstabler sig ud som en game-changer. Denne innovative tilgang revolutionerer den måde, motorlamineringer designes og fremstilles på, hvilket forbedrer motorens ydeevne og effektivitet markant.

I bund og grund involverer bonding-teknologi en unik metode til at lægge og binde tynde metalplader sammen for at danne kernen i en elektrisk motor.

Grundlæggende trin i selvklæbende motorlamineringsstabler

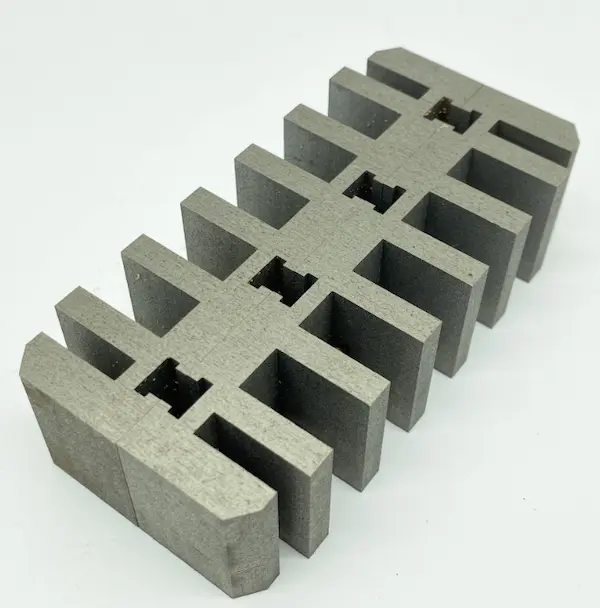

Inden for fremstilling af elektriske motorer skiller selvbundne motorlamineringsstabler sig ud for deres unikke struktur og effektivitetsforbedrende egenskaber. Kernen i disse lamineringsstakke består af flere lag elektrisk stål, som er kendt for sin høje magnetiske permeabilitet og lave jerntab. Selvbindingsprocessen involverer generelt følgende trin:

Materialevalg

At vælge den rigtige kvalitet af elektrisk stål er afgørende. Dette materiale skal udvise fremragende magnetiske egenskaber og være kompatibelt med bindingsprocessen.

Påføring af belægning

Et tyndt lag bindemateriale, ofte en specialiseret harpiks, påføres stålpladerne. Denne belægning er nøglen til selvbindingsprocessen.

Stabling

De coatede plader er stablet præcist, hvilket sikrer justering for optimal magnetisk ydeevne.

Opvarmning og presning

Stakken udsættes derefter for varme og tryk. Dette aktiverer bindemidlet og smelter lagene sammen til en solid, sammenhængende enhed.

Køling

Efter binding afkøles stakken under kontrollerede forhold for at størkne bindingen og bevare den ønskede form.

Denne innovative limningsmetode har forbedret motorydelsen i flere aspekter. For det første reducerer det luftgabet mellem lamineringerne og minimerer derved energitabet forårsaget af hvirvelstrømme i størst muligt omfang. For det andet eliminerer fraværet af traditionelle fastgørelseselementer eller svejsninger yderligere energitab og mekaniske svagheder. Endelig gør den strømlinede fremstillingsproces ikke kun motoren mere effektiv, men også mere kompakt og let, hvilket gør den til et ideelt valg til en lang række applikationer, hvor plads og vægt er vigtige overvejelser.

Anvendelser af selvklæbende motorlamineringsstabler

Selvklæbende motorlamineringsstabler har revolutioneret flere industrier med deres effektivitet og ydeevneforbedringer.

Elektriske køretøjer

Lamineringskerner anvendes i EV-trækkraft, EV-drevne, elektriske cykler, motorcykler, scootere og nav.

Automotive

Vores statorrotorkerne gælder for vinduet, soltaget, viskeren, blæseren, tændingen, vandpumpen, sædet, EPS, starteren og trækkraften.

Transport

Motorkernelaminering påført køretøjer, personbiler, højhastighedstog, metro og tunge lastbiler.

Selvklæbende motorlamineringsstabler har revolutioneret flere industrier med deres effektivitet og ydeevneforbedringer.

Fordele ved selvklæbende motorlamineringsstabler

Selvbinding i motordesign giver en række fordele, som er afgørende for moderne ingeniørbehov.

Høj styrke

De klæbende lamineringer har en fremragende trækstyrke på 14-18N/mm², hvilket gør dem stærke nok til sekundære operationer såsom drejning, slibning og boring. Denne høje styrke sikrer holdbarhed og lang levetid, hvilket er afgørende i det krævende miljø, hvor elbilmotorer fungerer.

Høj præcision

De selvklæbende lamineringsstabler giver betydeligt forbedret overfladekontaktens ensartethed med mere end 0,50 forbedringer i planhed og vinkelrethed. Denne præcision (målt med en følermåler på kun 0,05 mm tyk) sikrer optimal ydeevne og justering inde i motoren, hvilket resulterer i mere jævn drift og reduceret slid.

Reduceret vibration

Med disse lamineringsstabler kan motorens vibrationsniveauer reduceres med 0,05. Reducerede vibrationer hjælper ikke kun motoren med at køre mere stabilt og effektivt, men forbedrer også den overordnede køreoplevelse ved at minimere vibrationer, der mærkes inde i køretøjet, hvilket resulterer i en jævnere og mere behagelig kørsel.

Høj effekttæthed

Disse stator- og rotorlamineringsstabler tilbyder højere effekttæthed, mindre størrelse og lavere vægt, samtidig med at de opretholder en høj stablingsfaktor på over 0,985. Denne funktion er essentiel for kompakte og kraftfulde motordesigns, hvilket giver mulighed for mere effektiv udnyttelse af plads og materialer i elektriske køretøjer.

Reduceret støj

Med de selvklæbende stakke reduceres støjen markant med 5dB. Reduktionen af støjemissioner er især gavnlig i bymiljøer, hvor støjforurening er et voksende problem. Støjsvage motorer hjælper med at gøre elbiler mere komfortable og mindre forstyrrende på vejen.

Køling

Den forbedrede termiske ledning i disse stakke muliggør optimal aksial varmeoverførsel, hvilket effektivt reducerer motortemperaturerne med 5-10°C. Denne forbedrede termiske styring er afgørende for at opretholde motorens effektivitet og forhindre overophedning, og derved forlænge motorens levetid og sikre ensartet ydeevne under en lang række driftsforhold.

Fleksibelt design

Den øgede styrke af de selvklæbende lamineringsstabler muliggør mere fleksible og innovative designmuligheder, herunder mindre magnetbrodesign på 0,25-0,50 mm. Denne fleksibilitet åbner op for nye muligheder inden for motordesign, hvilket giver ingeniører mulighed for at skabe mere effektive og kompakte motorer til specifikke applikationer og krav.

Forbedret effektivitet

Motorer udstyret med disse lamineringer har en stigning på 0,05 i drejningsmoment med en tilsvarende stigning i effektivitet. Denne forbedring er afgørende for elektriske køretøjer, da hver stigning i effektiviteten betyder bedre ydeevne, længere køreafstand og lavere energiforbrug, hvilket gør køretøjerne mere attraktive og praktiske for forbrugerne.

Høj energieffektivitet

Eliminering af fluxblokering og en 0,15~0,30 reduktion i jerntab resulterer i betydelige energibesparelser. Denne effektivitet forlænger ikke kun batteriets levetid, men reducerer også det samlede energiforbrug. Derudover bidrager det reducerede behov for isolerende lak til både omkostningsbesparelser og gavner miljøet.

Høj renlighed

Den høje renhed af den selvklæbende lamineringsstabel forbedrer motorens ydeevne og forlænger dens levetid. Denne renlighed er afgørende for at opretholde integriteten af motorkomponenter og sikre, at de fungerer optimalt på lang sigt. Renere motorer er mere pålidelige, giver ensartet ydeevne og reducerer behovet for hyppig vedligeholdelse eller udskiftning.

Konklusion

Selvklæbende teknologi i motorlamineringsstakke er et fyrtårn for innovation i elbilindustrien (EV). Dens evne til at øge motoreffektiviteten, reducere støj og vibrationer og forbedre termisk styring markerer et stort skridt fremad inden for motordesign. Den kompakthed og præcision, den tilbyder, er afgørende for at opfylde de skiftende krav til mere effektive og bæredygtige elektriske køretøjer.

Efterhånden som denne selvklæbende lamineringsteknologi fortsætter med at udvikle sig, kan vi forvente endnu større forbedringer i motorens ydeevne og bredere anvendelse i en række forskellige applikationer. Selvbindende teknologi er mere end blot en aktuel trend; det er en nøglekomponent i at forme fremtiden for elektriske køretøjer.

Andre stableteknikker til elektriske stållamineringsstabler

Medrivende

Nitning bruger mekaniske fastgørelseselementer til at holde lamineringerne sammen. Denne metode er pålidelig og nem at implementere, men kan tilføje vægt og skabe stresspunkter i stakken.

Lasersvejsning

Denne teknik bruger en kraftig laser til at svejse lamineringerne sammen på bestemte punkter. Lasersvejsning giver en stærk binding og præcis justering, men kan introducere lokal opvarmning.

Sammenlåsende

Sammenlåsning involverer at skabe faner og slidser på kanterne af lamineringerne, så de kan klikke sammen uden behov for yderligere bindemidler.

Ofte stillede spørgsmål

Hvad adskiller selvklæbende binding fra traditionel klæbende binding?

Selvklæbning indebærer, at det klæbende materiale integreres i selve laminatet, så limning kan finde sted under fremstillingsprocessen uden behov for yderligere klæbemidler. Dette resulterer i en sømløs og langvarig binding.

Hvad er de klæbende materialer i selvklæbende motorkerne?

De klæbende materialer i selvklæbende motorkerner er typisk EB540, EB546, EB548, EB549 og EB549 hurtige.

EB549 og EB549 fast bruges primært i nye energikøretøjers drivmotorer og små til mellemstore motorkerner, hvilket giver fremragende ydeevne og pålidelighed i disse applikationer.

Hvordan bestiller man motorlaminater?

Du kan sende din besked til os via e-mail, såsom designtegninger, materialekvaliteter osv. Vores motorkerneordrer er uanset størrelsen, selvom det er 1 stk vi kan lave.

Hvordan kan selvklæbende motorlaminater sammenlignes med konventionelle limningsmetoder?

Lamineringerne bruger bonding lak/backlack til bonding for at skabe en stabil kerne. I modsætning til traditionelle metoder, der er afhængige af sammenlåsende tænder eller svejsepunkter for at sikre lamineringer, bruges denne bindingslamineringsteknologi til at reducere interlaminære tab og korrosion.

Hvor lang tid tager det normalt for dig at levere dine kernelaminater?

Vores leveringstid for motorlaminater kan variere baseret på flere faktorer, herunder ordrestørrelse og kompleksitet. Normalt er vores lamineringsprototypes leveringstid 7-20 dage. Masseproduktionen af rotor- og statorkernestablers tid er 6 til 8 uger eller mere.

Anvendelser af selvklæbende motorlamineringer

Selvklæbende lamineringsstabler bruges mest i nye energikøretøjsmotorer. De er også ideelle til forskellige andre applikationer, herunder industrimotorer, traktionsmotorer, vedvarende energisystemer og højtydende elektriske motorer, der tilbyder øget effektivitet, reduceret støj og forbedret holdbarhed på tværs af forskellige sektorer.

Hvordan fungerer selvklæbende motorlaminater?

Lamineringslimning repræsenterer et banebrydende fremskridt inden for motorfremstilling. Selvklæbende motorlamineringer fungerer gennem en varmebehandlingsproces, der aktiverer deres bindingsegenskaber. Når de udsættes for varme, binder lamineringerne sig sammen på molekylært niveau, hvilket skaber en sømløs og stærk forbindelse.

Hvor er den bundede motorstabel påført?

Bonded motor lamineringsstabler anvendes i forskellige industrier og applikationer på grund af høj effektivitet, kompakt design og præcision. Hovedsageligt inklusive elektriske køretøjer, droner, robotter osv.

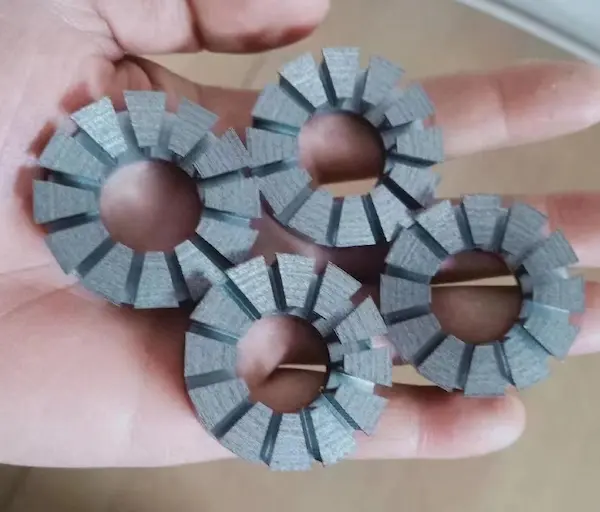

Kan limningslamineringer bruges til segmenterede statorer i elektriske motorer?

Ja, bindingslamineringer kan bruges til segmenterede statorer, hvilket giver præcis binding mellem individuelle segmenter for at skabe en samlet statorsamling.

Hvordan fungerer selvklæbende motorlaminater?

Lamineringslimning repræsenterer et banebrydende fremskridt inden for motorfremstilling. Selvklæbende motorlamineringer fungerer gennem en varmebehandlingsproces, der aktiverer deres bindingsegenskaber. Når de udsættes for varme, binder lamineringerne sig sammen på molekylært niveau, hvilket skaber en sømløs og stærk forbindelse.

Hvilke fremstillingsteknikker bruges til motorlaminerede kerner?

Udover stempling og laserskæring kan teknikker som trådætsning, rulleformning og pulvermetallurgi også anvendes. Den sekundære motorlamineringsprocessen omfatter stabling, elektroforese, isoleringsbelægning, vikling og udglødning.

Hvilke typer motorer kan drage fordel af selvklæbende motorlaminater?

Selvklæbende motorlamineringer kan gavne en bred vifte af motorer, herunder børsteløse jævnstrømsmotorer, synkronmotorer med permanent magnet og induktionsmotorer, blandt andre.

Kan selvklæbende staklamineringer tilpasses?

Ja, selvbindende motorkomponenter kan tilpasses til at opfylde specifikke krav og optimal motorydelse, såsom størrelse, form og magnetiske egenskaber. Dette giver mulighed for større fleksibilitet i motordesign og optimering.

Hvad er fordelene ved limningsteknologi sammenlignet med andre stablingsmetoder?

I modsætning til traditionelle metoder, der er afhængige af sammenlåsning eller svejsepunkter for at sikre lamineringer, bruges denne bindingslamineringsteknologi til at reducere interlaminære tab og korrosion.

Kan selvklæbende staklamineringer tilpasses?

Ja, selvbindende motorkomponenter kan tilpasses til at opfylde specifikke krav og optimal motorydelse, såsom størrelse, form og magnetiske egenskaber. Dette giver mulighed for større fleksibilitet i motordesign og optimering.

Forøg din motoriske effektivitet med vores selvklæbende lamineringer!

Klar til at komme i forbindelse med YOUYOU's ekspertteam?

Anbefalet til dig