Youyou ist ein führender Hersteller von selbstklebenden Motorblechen in China. Mit über 10 Jahren Erfahrung in der Blechherstellung sind wir auf die Herstellung hochwertiger selbstklebender Motorbleche (sowohl Statoren als auch Rotoren) spezialisiert, um die spezifischen Anforderungen der Kunden zu erfüllen.

In der sich schnell entwickelnden Welt der Elektrofahrzeuge (EVs) und hocheffizienten Motoren ist die Selbstklebetechnologie in Motorblechpaketen ein bahnbrechender Fortschritt. Dieser innovative Ansatz revolutioniert die Art und Weise, wie Motorbleche entworfen und hergestellt werden, und verbessert die Leistung und Effizienz des Motors erheblich.

Im Wesentlichen handelt es sich bei der Klebetechnologie um eine einzigartige Methode, dünne Metallbleche zu schichten und zu verkleben, um den Kern eines Elektromotors zu bilden.

Grundlegende Schritte von selbstklebenden Motorblechpaketen

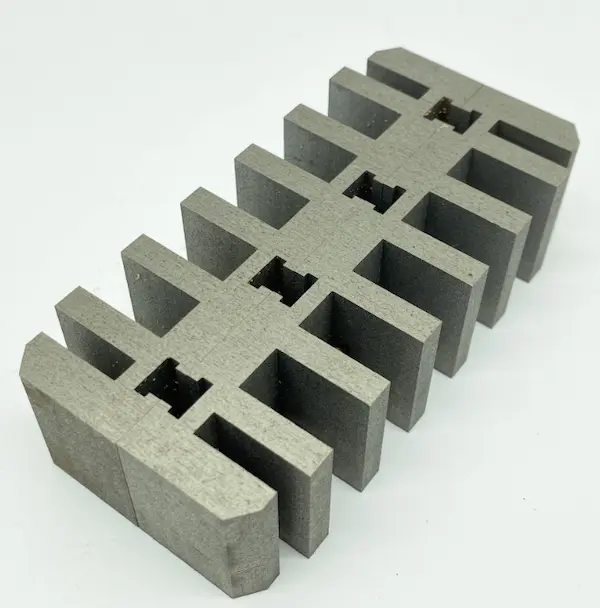

Im Bereich der Elektromotorenherstellung zeichnen sich selbstklebende Motorblechpakete durch ihre einzigartige Struktur und effizienzsteigernden Eigenschaften aus. Der Kern dieser Blechpakete besteht aus mehreren Lagen Elektrostahl, der für seine hohe magnetische Permeabilität und geringen Eisenverluste bekannt ist. Der Selbstklebeprozess umfasst im Allgemeinen die folgenden Schritte:

Materialauswahl

Die Wahl der richtigen Elektrostahlsorte ist entscheidend. Dieses Material muss hervorragende magnetische Eigenschaften aufweisen und mit dem Verbindungsprozess kompatibel sein.

Beschichtungsanwendung

Auf die Stahlbleche wird eine dünne Schicht Bindematerial, oft ein spezielles Harz, aufgetragen. Diese Beschichtung ist der Schlüssel zum Selbstbindungsprozess.

Stapeln

Die beschichteten Bleche werden präzise gestapelt, um eine Ausrichtung für optimale magnetische Leistung sicherzustellen.

Erhitzen und Pressen

Der Stapel wird dann Hitze und Druck ausgesetzt. Dadurch wird das Bindemittel aktiviert und die Schichten werden zu einer festen, zusammenhängenden Einheit verschmolzen.

Kühlung

Nach dem Verbinden wird der Stapel unter kontrollierten Bedingungen abgekühlt, um die Verbindung zu verfestigen und die gewünschte Form beizubehalten.

Diese innovative Verbindungsmethode hat die Motorleistung in mehreren Aspekten verbessert. Erstens wird der Luftspalt zwischen den Lamellen verringert, wodurch der durch Wirbelströme verursachte Energieverlust so weit wie möglich minimiert wird. Zweitens werden durch das Fehlen herkömmlicher Befestigungselemente oder Schweißnähte zusätzliche Energieverluste und mechanische Schwächen vermieden. Schließlich macht der rationalisierte Herstellungsprozess den Motor nicht nur effizienter, sondern auch kompakter und leichter, was ihn zur idealen Wahl für eine breite Palette von Anwendungen macht, bei denen Platz und Gewicht wichtige Überlegungen sind.

Anwendungen von selbstklebenden Motorblechpaketen

Selbstklebende Motorblechpakete haben mit ihrer Effizienz- und Leistungssteigerung zahlreiche Branchen revolutioniert.

Elektrofahrzeuge

Blechkerne werden in Elektrofahrzeugen, Elektroantrieben, Elektrofahrrädern, Motorrädern, Motorrollern und Naben eingesetzt.

Automobil

Unser Statorrotorkern wird für Fenster, Schiebedach, Scheibenwischer, Gebläse, Zündung, Wasserpumpe, Sitz, EPS, Anlasser und Traktion verwendet.

Transport

Motorkernbleche für Fahrzeuge, Personenkraftwagen, Hochgeschwindigkeitszüge, U-Bahnen und schwere Lastkraftwagen.

Selbstklebende Motorblechpakete haben mit ihrer Effizienz- und Leistungssteigerung zahlreiche Branchen revolutioniert.

Vorteile von selbstklebenden Motorblechpaketen

Selbstklebende Motorblechpakete haben mit ihrer Effizienz- und Leistungssteigerung zahlreiche Branchen revolutioniert.

Hohe Festigkeit

Die geklebten Bleche haben eine ausgezeichnete Zugscherfestigkeit von 14-18 N/mm² und sind damit stark genug für sekundäre Vorgänge wie Drehen, Schleifen und Bohren. Diese hohe Festigkeit gewährleistet Haltbarkeit und Langlebigkeit, was in der anspruchsvollen Umgebung, in der Elektrofahrzeugmotoren betrieben werden, von entscheidender Bedeutung ist.

Hohe Präzision

Die selbstklebenden Blechpakete bieten eine deutlich verbesserte Oberflächenkontaktgleichmäßigkeit mit einer Verbesserung von mehr als 0,50 in Ebenheit und Rechtwinkligkeit. Diese Präzision (gemessen mit einer Fühlerlehre von nur 0,05 mm Dicke) gewährleistet optimale Leistung und Ausrichtung im Inneren des Motors, was zu einem reibungsloseren Betrieb und geringerem Verschleiß führt.

Geringere Vibration

Mit diesen Blechpaketen können die Motorvibrationspegel um 0,05 reduziert werden. Reduzierte Vibrationen tragen nicht nur dazu bei, dass der Motor stabiler und effizienter läuft, sondern verbessern auch das allgemeine Fahrerlebnis, indem sie die im Fahrzeug spürbaren Vibrationen minimieren, was zu einer ruhigeren und komfortableren Fahrt führt.

Hohe Leistungsdichte

Diese Blechpakete für Stator und Rotor bieten eine höhere Leistungsdichte, kleinere Größe und geringeres Gewicht bei gleichzeitig hohem Stapelfaktor von über 0,985. Diese Funktion ist für kompakte und leistungsstarke Motorkonstruktionen unerlässlich und ermöglicht eine effizientere Nutzung von Platz und Materialien in Elektrofahrzeugen.

Geringere Geräuschentwicklung

Mit den selbstklebenden Paketen wird der Lärm deutlich um 5 dB reduziert. Die Reduzierung der Lärmemissionen ist insbesondere in städtischen Umgebungen von Vorteil, wo Lärmbelästigung ein wachsendes Problem darstellt. Leisere Motoren tragen dazu bei, dass Elektrofahrzeuge auf der Straße komfortabler und weniger störend sind.

Kühlung

Die verbesserte Wärmeleitung in diesen Stapeln ermöglicht eine optimale axiale Wärmeübertragung und reduziert die Motortemperaturen effektiv um 5-10 °C. Dieses verbesserte Wärmemanagement ist unerlässlich, um die Motoreffizienz aufrechtzuerhalten und eine Überhitzung zu verhindern. Dadurch wird die Lebensdauer des Motors verlängert und eine gleichbleibende Leistung unter einer Vielzahl von Betriebsbedingungen sichergestellt.

Flexibles Design

Die erhöhte Festigkeit der selbstklebenden Blechpakete ermöglicht flexiblere und innovativere Designoptionen, einschließlich kleinerer Magnetbrückendesigns von 0,25–0,50 mm. Diese Flexibilität eröffnet neue Möglichkeiten im Motordesign und ermöglicht es Ingenieuren, effizientere und kompaktere Motoren für bestimmte Anwendungen und Anforderungen zu entwickeln.

Verbesserte Effizienz

Motoren mit diesen Blechen haben eine um 0,05 erhöhte Drehmomentleistung bei vergleichbarer Effizienzsteigerung. Diese Verbesserung ist für Elektrofahrzeuge von entscheidender Bedeutung, da jede Effizienzsteigerung eine bessere Leistung, eine größere Reichweite und einen geringeren Energieverbrauch bedeutet, was die Fahrzeuge für Verbraucher attraktiver und praktischer macht.

Hohe Energieeffizienz

Die Beseitigung der Flussblockade und eine Reduzierung der Eisenverluste um 0,15 bis 0,30 führen zu erheblichen Energieeinsparungen. Diese Effizienz verlängert nicht nur die Batterielebensdauer, sondern senkt auch den Gesamtenergieverbrauch. Darüber hinaus trägt der geringere Bedarf an Isolierlack sowohl zur Kostenersparnis bei als auch zum Umweltschutz.

Hohe Sauberkeit

Die hohe Sauberkeit des selbstklebenden Blechpakets verbessert die Motorleistung und verlängert seine Lebensdauer. Diese Sauberkeit ist unerlässlich, um die Integrität der Motorkomponenten aufrechtzuerhalten und sicherzustellen, dass sie langfristig optimal funktionieren. Sauberere Motoren sind zuverlässiger, bieten eine gleichbleibende Leistung und reduzieren den Bedarf an häufiger Wartung oder Austausch.

Fazit

Die Selbstklebetechnologie in Motorblechpaketen ist ein Leuchtturm der Innovation in der Elektrofahrzeugbranche. Ihre Fähigkeit, die Motoreffizienz zu steigern, Geräusche und Vibrationen zu reduzieren und das Wärmemanagement zu verbessern, stellt einen großen Fortschritt im Motordesign dar. Die Kompaktheit und Präzision, die sie bietet, sind entscheidend, um den steigenden Anforderungen an effizientere und nachhaltigere Elektrofahrzeuge gerecht zu werden.

Mit der Weiterentwicklung dieser Selbstklebetechnologie können wir noch größere Verbesserungen der Motorleistung und eine breitere Nutzung in einer Vielzahl von Anwendungen erwarten. Die Selbstklebetechnologie ist mehr als nur ein aktueller Trend; sie ist eine Schlüsselkomponente bei der Gestaltung der Zukunft von Elektrofahrzeugen.

Andere Stapeltechniken für Elektroblechpakete

Nieten

Beim Nieten werden mechanische Befestigungselemente verwendet, um die Lamellen zusammenzuhalten. Diese Methode ist zuverlässig und einfach umzusetzen, kann aber Gewicht hinzufügen und Spannungspunkte innerhalb des Stapels erzeugen.

Laserschweißen

Bei dieser Technik wird ein Hochleistungslaser verwendet, um die Lamellen an bestimmten Punkten zusammenzuschweißen. Laserschweißen sorgt für eine starke Verbindung und präzise Ausrichtung, kann aber zu lokaler Erwärmung führen.

Verriegelung

Bei der Verriegelung werden Laschen und Schlitze an den Kanten der Bleche angebracht, sodass diese ohne zusätzliche Bindemittel zusammenschnappen können.

FAQs

Was ist der Unterschied zwischen selbstklebender Verklebung und herkömmlicher Verklebung?

Bei der Selbsthaftung wird das Klebematerial in das Laminat selbst integriert, sodass die Verklebung während des Herstellungsprozesses ohne zusätzliche Klebstoffe erfolgen kann. Dies führt zu einer nahtlosen und langlebigen Verbindung.

Was sind die Klebematerialien für selbstklebende Motorkerne?

Die Klebematerialien selbstklebender Motorkerne sind typischerweise EB540, EB546, EB548, EB549 und EB549 Fast.

EB549 und EB549 fast werden hauptsächlich in Antriebsmotoren für Fahrzeuge mit alternativer Antriebstechnik und kleinen bis mittelgroßen Motorkernen verwendet und bieten in diesen Anwendungen hervorragende Leistung und Zuverlässigkeit.

Wie bestellt man Motorlaminate?

Sie können uns Ihre Nachricht per E-Mail senden, z. B. Konstruktionszeichnungen, Materialqualitäten usw. Unsere Motorkernbestellungen sind unabhängig von der Größe, selbst wenn es 1 Stück ist, können wir sie ausführen.

Wie schneiden selbstklebende Motorlaminate im Vergleich zu herkömmlichen Klebemethoden ab?

Die Bleche werden mit Bindelack/Backlack verbunden, um einen stabilen Kern zu bilden. Anders als bei herkömmlichen Methoden, bei denen die Bleche durch ineinandergreifende Zähne oder Schweißpunkte befestigt werden, wird diese Bindeblechtechnologie verwendet, um interlaminare Verluste und Korrosion zu reduzieren.

Wie lange dauert es normalerweise, bis Ihre Kernlaminate geliefert werden?

Unsere Lieferzeit für Motorbleche kann je nach verschiedenen Faktoren variieren, einschließlich Bestellgröße und Komplexität. Normalerweise beträgt unsere Vorlaufzeit für Blechprototypen 7–20 Tage. Die Massenproduktion von Rotor- und Statorkernstapeln dauert 6 bis 8 Wochen oder mehr.

Anwendungen von selbstklebenden Motorblechen

Selbstklebende Blechpakete werden am häufigsten in Motoren für Fahrzeuge mit neuer Energie verwendet. Sie eignen sich auch ideal für verschiedene andere Anwendungen, darunter Industriemotoren, Traktionsmotoren, erneuerbare Energiesysteme und Hochleistungselektromotoren, und bieten in verschiedenen Sektoren eine verbesserte Effizienz, weniger Lärm und eine verbesserte Haltbarkeit.

Wie funktionieren selbstklebende Motorlaminate?

Die Blechverklebung stellt einen bahnbrechenden Fortschritt in der Motorenherstellung dar. Selbstklebende Motorbleche funktionieren durch einen Wärmebehandlungsprozess, der ihre Klebeeigenschaften aktiviert. Bei Hitzeeinwirkung verbinden sich die Bleche auf molekularer Ebene und bilden eine nahtlose und starke Verbindung.

Wo wird der geklebte Motorstapel angewendet?

Geklebte Motorlamellierungsstapel werden aufgrund ihrer hohen Effizienz, ihres kompakten Designs und ihrer Präzision in verschiedenen Branchen und Anwendungen eingesetzt. Dazu gehören hauptsächlich Elektrofahrzeuge, Drohnen, Roboter usw.

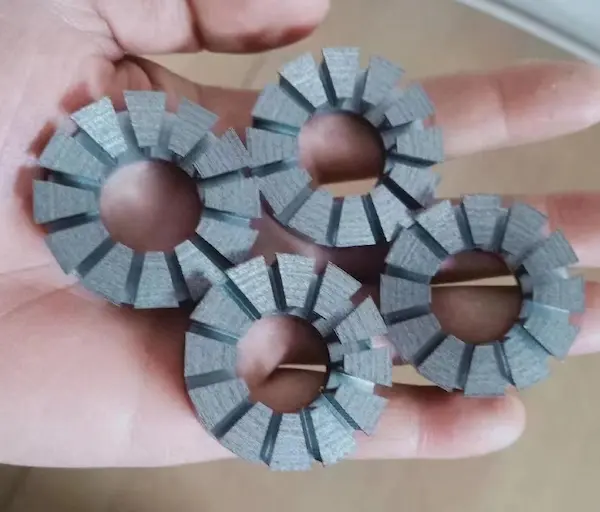

Können Verbundbleche für segmentierte Statoren in Elektrofahrzeugen verwendet werden? Motoren?

Ja, Bindebleche können für segmentierte Statoren verwendet werden und ermöglichen eine präzise Verbindung zwischen einzelnen Segmenten, um eine einheitliche Statorbaugruppe zu bilden.

Wie funktionieren selbstklebende Motorlaminate?

Die Blechverklebung stellt einen bahnbrechenden Fortschritt in der Motorenherstellung dar. Selbstklebende Motorbleche funktionieren durch einen Wärmebehandlungsprozess, der ihre Klebeeigenschaften aktiviert. Bei Hitzeeinwirkung verbinden sich die Bleche auf molekularer Ebene und bilden eine nahtlose und starke Verbindung.

Welche Fertigungstechniken werden für Motorlaminatkerne verwendet?

Neben Stanzen und Laserschneiden können auch Techniken wie Drahtätzen, Rollformen und Pulvermetallurgie verwendet werden. Der sekundäre Prozess der Motorlamellierung umfasst Stapeln, Elektrophorese, Isolierbeschichtung, Wickeln und Glühen.

Welche Motortypen können von selbstklebenden Motorlaminaten profitieren?

Selbstklebende Motorbleche können für eine Vielzahl von Motoren von Vorteil sein, darunter bürstenlose Gleichstrommotoren, Synchronmotoren mit Permanentmagneten und Induktionsmotoren.

Können selbstklebende Stapellaminierungen individuell angepasst werden?

Ja, selbstklebende Motorkomponenten können individuell angepasst werden, um bestimmte Anforderungen und eine optimale Motorleistung zu erfüllen, wie z. B. Größe, Form und magnetische Eigenschaften. Dies ermöglicht eine größere Flexibilität bei der Motorkonstruktion und -optimierung.

Was sind die Vorteile der Klebetechnologie im Vergleich zu anderen Stapelmethoden?

Anders als bei herkömmlichen Methoden, bei denen die Bleche durch ineinandergreifende oder Schweißpunkte befestigt werden, wird diese Bindeblechtechnologie verwendet, um interlaminare Verluste und Korrosion zu reduzieren.

Können selbstklebende Stapellaminierungen individuell angepasst werden?

Ja, selbstklebende Motorkomponenten können individuell angepasst werden, um bestimmte Anforderungen und eine optimale Motorleistung zu erfüllen, wie z. B. Größe, Form und magnetische Eigenschaften. Dies ermöglicht eine größere Flexibilität bei der Motorkonstruktion und -optimierung.

Steigern Sie die Effizienz Ihres Motors mit unseren selbstklebenden Laminierungen!

Bereit, sich mit dem Expertenteam von YOUYOU in Verbindung zu setzen?

Für Sie empfohlen