Youyou は、中国を代表する自己接着モーター積層板メーカーです。積層板製造で 10 年以上の経験を持つ当社は、お客様の特定の要件を満たす高品質の自己接着モーター積層板 (ステーターとローターの両方) の製造を専門としています。

急速に進化する電気自動車 (EV) と高効率モーターの世界では、モーター ラミネーション スタックにおける自己接着技術が画期的な存在として際立っています。この革新的なアプローチは、モーター ラミネーションの設計と製造方法に革命をもたらし、モーターの性能と効率を大幅に向上させています。

基本的に、接着技術には、薄い金属シートを重ねて接着し、電気モーターのコアを形成する独自の方法が含まれます。

自己接着モーター積層スタックの基本手順

電気モーターの製造分野では、自己接着モーター積層スタックは、そのユニークな構造と効率向上特性で際立っています。これらの積層スタックのコアは、高透磁率と低鉄損で知られる多層の電磁鋼板で構成されています。自己接着プロセスには、通常、次の手順が含まれます。

材料の選択

適切なグレードの電気鋼板を選択することが重要です。この材料は、優れた磁気特性を示し、接着プロセスに適合している必要があります。

コーティングの適用

薄い層の接着材 (多くの場合、特殊な樹脂) が鋼板に塗布されます。このコーティングは、自己接着プロセスの鍵となります。

積層

コーティングされたシートは正確に積み重ねられ、最適な磁気性能を確保するための位置合わせが行われます。

加熱とプレス

次に、スタックに熱と圧力をかけます。 これにより、接着剤が活性化され、層が固く結合したユニットに融合されます。

冷却

接着後、スタックは制御された条件下で冷却され、接着が固まり、目的の形状が維持されます。

この革新的な接着方法により、いくつかの面でモーターの性能が向上しました。 まず、積層間の空隙が減少するため、渦電流によるエネルギー損失が可能な限り最小限に抑えられます。 次に、従来の留め具や溶接がないため、追加のエネルギー損失や機械的な弱点が排除されます。 最後に、合理化された製造プロセスにより、モーターの効率が向上するだけでなく、よりコンパクトで軽量になり、スペースと重量が重要な考慮事項となるさまざまなアプリケーションに最適です。

自己接着モーター積層スタックの用途

自己接着モーター ラミネーション スタックは、効率と性能の向上により、複数の業界に革命をもたらしました。

電気自動車

積層コアは、EV 牽引、EV 駆動、電動バイク、オートバイ、スクーター、ハブに適用されます。

自動車

当社のステーターローターコアは、ウィンドウ、サンルーフ、ワイパー、ブロワー、点火装置、ウォーターポンプ、シート、EPS、スターター、トラクションに適用されます。

輸送

モーターコア積層は、車両、乗用車、高速鉄道、地下鉄、大型トラックに適用されます。

自己接着モーター ラミネーション スタックは、効率と性能の向上により、複数の業界に革命をもたらしました。

自己接着モーター積層スタックの利点

モーター設計における自己接着は、現代のエンジニアリング ニーズにとって極めて重要な多くの利点をもたらします。

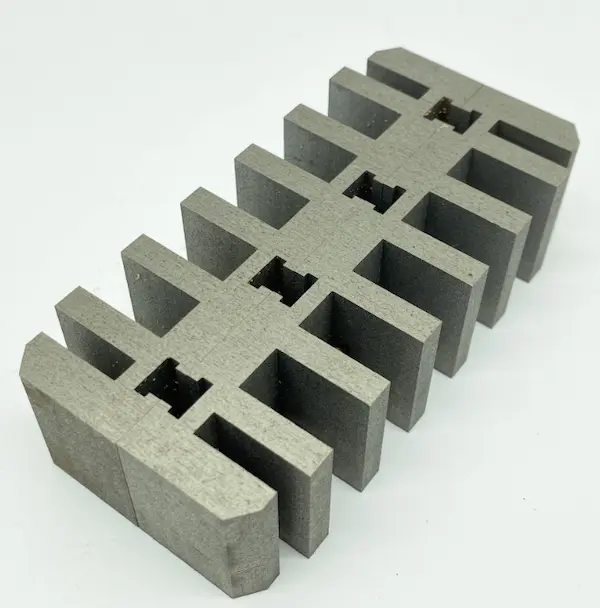

高強度

接着剤で結合されたラミネーションは、14〜18N/mm²の優れた引張せん断強度を備えており、旋削、研削、穴あけなどの二次加工に十分な強度を備えています。この高い強度により、耐久性と寿命が確保されます。これは、電気自動車のモーターが動作する厳しい環境では非常に重要です。

高精度

自己接着ラミネーションスタックは、表面接触の均一性が大幅に向上し、平坦性と垂直性が0.50以上向上します。この精度 (わずか 0.05 mm の厚さの隙間ゲージで測定) により、モーター内部の最適なパフォーマンスと位置合わせが保証され、よりスムーズな動作と摩耗の低減が実現します。

振動の低減

これらのラミネーション スタックを使用すると、モーターの振動レベルを 0.05 低減できます。振動が低減すると、モーターがより安定して効率的に動作するだけでなく、車内で感じる振動を最小限に抑えて全体的な運転体験も向上し、よりスムーズで快適な乗り心地が実現します。

高い電力密度

これらのステーターとローターの積層スタックは、0.985 を超える高いスタッキング係数を維持しながら、より高い電力密度、より小型でより軽量です。この機能は、コンパクトで強力なモーターの設計に不可欠であり、電気自動車のスペースと材料をより効率的に使用できます。

騒音の低減

自己結合スタックにより、ノイズが 5dB 大幅に低減されます。騒音放出の低減は、騒音公害が深刻化する都市環境で特に有益です。モーターの静音化により、電気自動車はより快適になり、道路での騒音が少なくなります。

冷却

これらのスタックの熱伝導が強化されたため、軸方向の熱伝達が最適化され、モーターの温度が5〜10°C低下します。この改善された熱管理は、モーターの効率を維持し、過熱を防ぐために不可欠であり、それによってモーターの寿命を延ばし、さまざまな動作条件下で一貫したパフォーマンスを確保します。

柔軟な設計

自己接着ラミネーションスタックの強度が向上したため、0.25~0.50mmのより小さなマグネットブリッジ設計など、より柔軟で革新的な設計オプションが可能になります。 この柔軟性により、モーター設計に新たな可能性が開かれ、エンジニアは特定のアプリケーションや要件に合わせて、より効率的でコンパクトなモーターを作成できます。

効率の向上

これらの積層を備えたモーターは、トルクが 0.05 増加し、効率も同様に増加します。この改善は電気自動車にとって重要です。効率が向上するたびに、パフォーマンスが向上し、走行距離が長くなり、エネルギー消費量が少なくなり、消費者にとって車両がより魅力的で実用的になるためです。

高いエネルギー効率

フラックスのブロックがなくなり、鉄損が0.15〜0.30減少したため、大幅なエネルギー節約が実現しました。この効率により、バッテリーの寿命が延びるだけでなく、全体的なエネルギー消費も削減されます。さらに、絶縁ワニスの必要性が減ったため、コスト削減と環境へのメリットの両方に貢献します。

高い清浄度

自己接着ラミネーションスタックの高い清浄度により、モーターのパフォーマンスが向上し、耐用年数が延びます。 この清浄度は、モーターコンポーネントの完全性を維持し、長期にわたって最適に機能するために不可欠です。 よりクリーンなモーターは信頼性が高く、一貫したパフォーマンスを提供し、頻繁なメンテナンスや交換の必要性を減らします。

結論

モーター積層スタックの自己接着技術は、電気自動車 (EV) 業界における革新の指標です。モーターの効率を高め、騒音と振動を減らし、熱管理を改善する能力は、モーター設計の大きな前進を示しています。それが提供するコンパクトさと精度は、より効率的で持続可能な電気自動車に対する進化する需要を満たすために不可欠です。

この自己接着積層技術が進歩し続けるにつれて、モーターの性能がさらに向上し、さまざまなアプリケーションでより広く使用されることが期待できます。自己接着技術は単なる現在のトレンドではありません。これは、電気自動車の未来を形作る重要な要素です。

電気鋼積層スタックのその他の積層技術

リベット留め

リベット留めでは、機械的な留め具を使用して積層板を固定します。この方法は信頼性が高く、実装が簡単ですが、重量が増加し、スタック内に応力点が生じる可能性があります。

レーザー溶接

この技術では、高出力レーザーを使用して、特定のポイントで積層板を溶接します。レーザー溶接は、強力な接着と正確な位置合わせを実現しますが、局所的な加熱が発生する可能性があります。

インターロック

インターロッキングでは、積層板の端にタブとスロットを作成し、追加の接着剤を必要とせずに積層板をはめ合わせます。

よくある質問

自己接着接着は従来の接着接着と何が違うのですか?

自己接着とは、ラミネート自体に接着材料を組み込むことで、追加の接着剤を必要とせずに製造プロセス中に接着が行われるようにすることです。これにより、シームレスで長持ちする接着が実現します。

自己接着モーターコアの接着材料は何ですか?

自己接着モーターコアの接着材料は、通常、EB540、EB546、EB548、EB549、EB549ファストです。

EB549とEB549ファストは、主に新エネルギー車の駆動モーターと小型から中型のモーターコアで使用され、これらのアプリケーションで優れたパフォーマンスと信頼性を提供します。

モーターラミネートを注文するにはどうすればよいですか?

設計図、材料グレードなど、メールでメッセージをお送りいただけます。モーターコアの注文はサイズに関係なく、1個からでも対応できます。

自己接着モーターラミネートは従来の接着方法とどのように異なりますか?

ラミネートは、接着ワニス/バックラックを使用して接着し、安定したコアを作成します。従来の方法と異なり、インターロック歯や溶接ポイントを使用して積層を固定するこの接着積層技術は、層間損失と腐食を減らすために使用されます。

コアラミネートの納品に通常どのくらいの時間がかかりますか?

モーターラミネートの納期は、注文サイズや複雑さなど、いくつかの要因によって異なります。通常、ラミネートプロトタイプのリードタイムは7~20日です。ローターとステーターコアスタックの大量生産には6~8週間以上かかります。

自己接着モーター積層の用途

自己接着ラミネートスタックは、新エネルギー車両モーターで最も一般的に使用されています。また、産業用モーター、トラクションモーター、再生可能エネルギーシステム、高性能電気モーターなど、さまざまな用途にも最適で、さまざまな分野で効率の向上、ノイズの低減、耐久性の向上を実現します。

自己接着モーターラミネートはどのように機能しますか?

ラミネーション結合は、モーター製造における画期的な進歩を表しています。自己結合モーターラミネーションは、結合特性を活性化する熱処理プロセスを介して機能します。熱にさらされると、ラミネーションは分子レベルで結合し、シームレスで強力な接続を作成します。

接着モータースタックはどこに適用されていますか?

結合モーターラミネーションスタックは、高効率、コンパクトな設計、精度のため、さまざまな業界やアプリケーションで使用されています。主に電気自動車、ドローン、ロボットなどが含まれます。

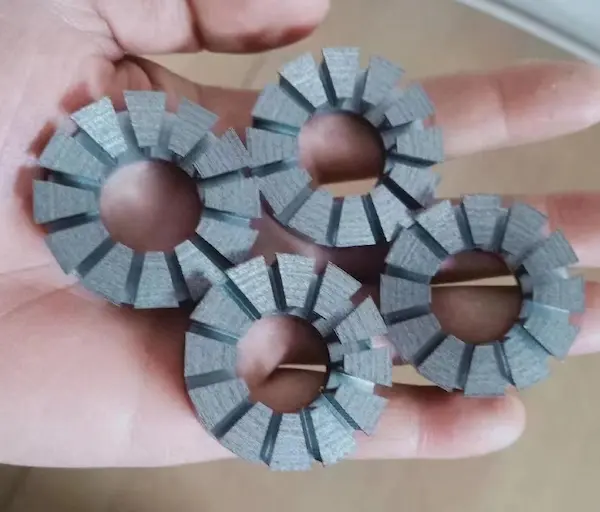

缶接着積層電気モーターのセグメント化されたステーターに使用できますか?

はい、接着積層はセグメント化されたステータに使用でき、個々のセグメント間の正確な接着を提供し、統合されたステータアセンブリを作成します。

自己接着モーターラミネートはどのように機能しますか?

ラミネーション結合は、モーター製造における画期的な進歩を表しています。自己結合モーターラミネーションは、結合特性を活性化する熱処理プロセスを介して機能します。熱にさらされると、ラミネーションは分子レベルで結合し、シームレスで強力な接続を作成します。

モーター積層コアにはどのような製造技術が使用されていますか?

スタンピングとレーザー切断に加えて、ワイヤーエッチング、ロール成形、粉末冶金などの技術も使用できます。 モーターの積層二次プロセスには、スタッキング、電気泳動、絶縁コーティング、巻き取り、およびアニーリングが含まれます。

自己接着モーター積層のメリットを享受できるモーターの種類は何ですか?

自己接着モーターラミネートは、ブラシレスDCモーター、永久磁石同期モーター、誘導モーターなど、さまざまなモーターにメリットをもたらします。

自己接着スタックラミネーションはカスタマイズできますか?

はい、自己接着モーターコンポーネントは、サイズ、形状、磁気特性など、特定の要件と最適なモーターパフォーマンスを満たすようにカスタマイズできます。これにより、モーターの設計と最適化の柔軟性が向上します。

他のスタッキング方法と比較した接着技術の利点は何ですか?

従来の方法と異なり、インターロック歯や溶接ポイントを使用して積層を固定するこの接着積層技術は、層間損失と腐食を減らすために使用されます。

自己接着スタックラミネーションはカスタマイズできますか?

はい、自己接着モーターコンポーネントは、サイズ、形状、磁気特性など、特定の要件と最適なモーターパフォーマンスを満たすようにカスタマイズできます。これにより、モーターの設計と最適化の柔軟性が向上します。

おすすめ