Youyou jest wiodącym producentem samoprzylepnych laminacji silników w Chinach. Mając ponad 10-letnie doświadczenie w produkcji laminacji, specjalizujemy się w produkcji wysokiej jakości samoprzylepnych laminacji silników (zarówno stojanów, jak i wirników), aby spełnić specyficzne wymagania klientów.

W szybko rozwijającym się świecie pojazdów elektrycznych (EV) i silników o wysokiej sprawności technologia samoprzylepna w stosach laminacji silników wyróżnia się jako przełomowa. To innowacyjne podejście rewolucjonizuje sposób projektowania i produkcji laminacji silników, znacznie poprawiając wydajność i sprawność silnika.

Zasadniczo technologia łączenia obejmuje unikalną metodę nakładania warstw i łączenia cienkich arkuszy metalu w celu utworzenia rdzenia silnika elektrycznego.

Motoryzacja

W dziedzinie produkcji silników elektrycznych samoprzylepne stosy laminowanych silników wyróżniają się swoją unikalną strukturą i właściwościami zwiększającymi wydajność. Rdzeń tych warstw laminowanych składa się z wielu warstw stali elektrycznej, która jest znana ze swojej wysokiej przenikalności magnetycznej i niskich strat żelaza. Proces samosklejania obejmuje zazwyczaj następujące kroki:

Chłodzenie

Polecane dla Ciebie

Ogrzewanie i prasowanie

Po sklejeniu stos jest chłodzony w kontrolowanych warunkach w celu zestalenia wiązania i zachowania pożądanego kształtu.

Elastyczna konstrukcja

Następnie stos jest poddawany działaniu ciepła i ciśnienia. Aktywuje to środek wiążący, łącząc warstwy w solidną, spójną jednostkę.

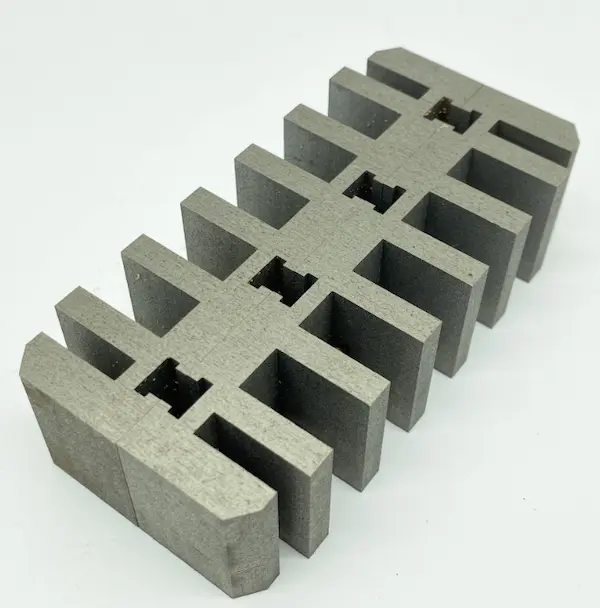

Układanie

Ta innowacyjna metoda łączenia poprawiła wydajność silnika w kilku aspektach. Po pierwsze, zmniejsza szczelinę powietrzną między laminatami, minimalizując w ten sposób straty energii spowodowane prądami wirowymi w największym możliwym stopniu. Po drugie, brak tradycyjnych elementów złącznych lub spoin eliminuje dodatkowe straty energii i słabości mechaniczne. Wreszcie, usprawniony proces produkcji nie tylko sprawia, że silnik jest bardziej wydajny, ale także bardziej kompaktowy i lekki, co czyni go idealnym wyborem do szerokiej gamy zastosowań, w których przestrzeń i waga są kluczowymi czynnikami.

Wybór materiału

Wybór odpowiedniego gatunku stali elektrotechnicznej ma kluczowe znaczenie. Materiał ten musi wykazywać doskonałe właściwości magnetyczne i być zgodny z procesem łączenia.

Oprócz tłoczenia i cięcia laserowego można również stosować techniki takie jak trawienie drutu, profilowanie rolkowe i metalurgia proszków. Wtórny proces laminowania silnika obejmuje układanie w stosy, elektroforezę, powlekanie izolacyjne, uzwojenie i wyżarzanie.

Zastosowanie powłoki

Samoprzylepne stosy laminacji silników zrewolucjonizowały wiele branż dzięki swojej wydajności i ulepszeniom wydajności.

Blokowanie

Rdzenie laminowane stosuje się w pojazdach trakcyjnych EV, napędzanych EV, rowerach elektrycznych, motocyklach, skuterach i piastach.

Transport

Nasz rdzeń wirnika stojana stosuje się w szybach, szyberdachach, wycieraczkach, dmuchawach, zapłonie, pompie wody, siedzeniach, EPS, rozrusznikach i trakcji.

Spawanie laserowe

Laminowanie rdzenia silnika stosuje się w pojazdach, samochodach osobowych, pociągach dużych prędkości, metrze i ciężarówkach.

Samoprzylepne stosy laminacji silników zrewolucjonizowały wiele branż dzięki swojej wydajności i ulepszeniom wydajności.

Podstawowe kroki samoprzylepnych stosów laminowanych silników

Samoprzylepne łączenie w konstrukcji silnika przynosi szereg zalet, które są kluczowe dla potrzeb nowoczesnej inżynierii.

Zmniejszony hałas

Laminowania klejone mają doskonałą wytrzymałość na ścinanie na rozciąganie wynoszącą 14-18 N/mm², co czyni je wystarczająco wytrzymałymi do operacji wtórnych, takich jak toczenie, szlifowanie i wiercenie. Ta wysoka wytrzymałość zapewnia trwałość i długowieczność, co jest kluczowe w wymagającym środowisku, w którym działają silniki pojazdów elektrycznych.

Poprawiona wydajność

Stosy laminatów samoprzylepnych oferują znacznie ulepszoną jednorodność styku powierzchni, z ponad 0,50 poprawą płaskości i prostopadłości. Ta precyzja (mierzona szczelinomierzem o grubości zaledwie 0,05 mm) zapewnia optymalną wydajność i wyrównanie wewnątrz silnika, co skutkuje płynniejszą pracą i mniejszym zużyciem.

Czy laminaty klejone można stosować do segmentowanych stojanów w silnikach elektrycznych?

Dzięki tym stosom laminatów poziom drgań silnika można zmniejszyć o 0,05. Zmniejszone drgania nie tylko pomagają silnikowi pracować stabilniej i wydajniej, ale także poprawiają ogólne wrażenia z jazdy, minimalizując drgania odczuwane wewnątrz pojazdu, co zapewnia płynniejszą i wygodniejszą jazdę.

Wysoka wytrzymałość

Te stosy laminatów stojana i wirnika oferują wyższą gęstość mocy, mniejszy rozmiar i niższą wagę, przy jednoczesnym zachowaniu wysokiego współczynnika układania wynoszącego ponad 0,985. Ta cecha jest niezbędna w przypadku kompaktowych i mocnych projektów silników, umożliwiając bardziej wydajne wykorzystanie przestrzeni i materiałów w pojazdach elektrycznych.

Zastosowania samoprzylepnych silników Laminacje

Dzięki stosom samoprzylepnym hałas jest znacznie zmniejszony o 5 dB. Redukcja emisji hałasu jest szczególnie korzystna w środowiskach miejskich, gdzie zanieczyszczenie hałasem stanowi coraz większy problem. Cichsze silniki sprawiają, że pojazdy elektryczne są wygodniejsze i mniej zakłócają jazdę na drodze.

Wysoka czystość

Ulepszone przewodnictwo cieplne w tych stosach umożliwia optymalne osiowe przenoszenie ciepła, skutecznie obniżając temperaturę silnika o 5-10°C. To ulepszone zarządzanie termiczne jest niezbędne do utrzymania wydajności silnika i zapobiegania przegrzaniu, wydłużając tym samym żywotność silnika i zapewniając stałą wydajność w szerokim zakresie warunków pracy.

Wysoka wydajność energetyczna

Zwiększona wytrzymałość stosów laminatów samoprzylepnych umożliwia bardziej elastyczne i innowacyjne opcje projektowania, w tym mniejsze projekty mostków magnetycznych o grubości 0,25–0,50 mm. Ta elastyczność otwiera nowe możliwości w projektowaniu silników, umożliwiając inżynierom tworzenie wydajniejszych i bardziej kompaktowych silników do konkretnych zastosowań i wymagań.

Zmniejszone wibracje

Silniki wyposażone w te laminowania mają 0,05 wzrostu momentu obrotowego przy podobnym wzroście wydajności. Ta poprawa jest krytyczna dla pojazdów elektrycznych, ponieważ każdy wzrost wydajności oznacza lepszą wydajność, dłuższy zasięg jazdy i niższe zużycie energii, dzięki czemu pojazdy stają się bardziej atrakcyjne i praktyczne dla konsumentów.

Wysoka precyzja

Wyeliminowanie blokady topnika i redukcja strat żelaza o 0,15~0,30 skutkuje znacznymi oszczędnościami energii. Ta wydajność nie tylko wydłuża żywotność baterii, ale także zmniejsza ogólne zużycie energii. Ponadto zmniejszone zapotrzebowanie na lakier izolacyjny przyczynia się zarówno do oszczędności kosztów, jak i korzyści dla środowiska.

Wysoka gęstość mocy

Wysoka czystość stosu laminacji samoprzylepnej poprawia wydajność silnika i wydłuża jego żywotność. Ta czystość jest niezbędna do utrzymania integralności podzespołów silnika, zapewniając ich optymalne działanie w długim okresie. Czystsze silniki są bardziej niezawodne, zapewniają stałą wydajność i zmniejszają potrzebę częstej konserwacji lub wymiany.

Inne techniki układania stosów laminowanych stali elektrycznej

Technologia samoprzylepnego klejenia w stosach laminowanych silników jest latarnią innowacji w branży pojazdów elektrycznych (EV). Jej zdolność do zwiększania wydajności silnika, redukcji hałasu i wibracji oraz poprawy zarządzania termicznego oznacza duży krok naprzód w projektowaniu silników. Oferowana przez nią kompaktowość i precyzja są niezbędne do spełnienia zmieniających się wymagań dotyczących bardziej wydajnych i zrównoważonych pojazdów elektrycznych.

W miarę rozwoju tej technologii samoprzylepnego klejenia możemy spodziewać się jeszcze większej poprawy wydajności silnika i szerszego zastosowania w różnych zastosowaniach. Technologia samoprzylepnego klejenia to coś więcej niż tylko aktualny trend; to kluczowy element kształtujący przyszłość pojazdów elektrycznych.

Pojazdy elektryczne

Laminowane rdzenie silników, generatorów i transformatorów o dużej prędkości

Ta technika wykorzystuje laser o dużej mocy do spawania laminatów w określonych punktach. Spawanie laserowe zapewnia mocne wiązanie i precyzyjne wyrównanie, ale może wprowadzać lokalne ogrzewanie.

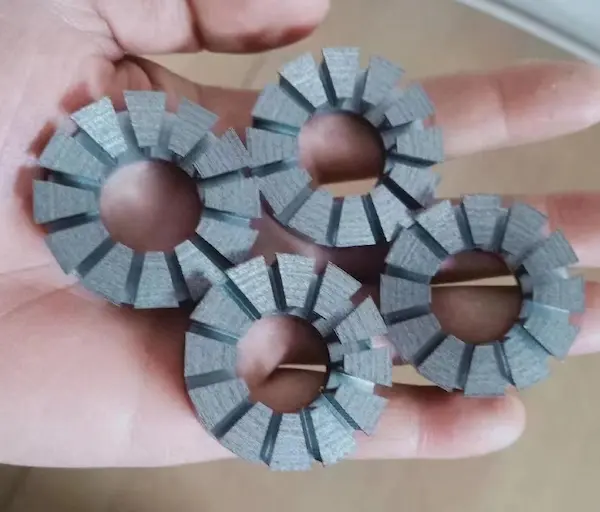

Laminowane strumieniem osiowym stojana dla pojazdów elektrycznych, motocykli, samolotów

Cienka warstwa materiału wiążącego, często specjalistycznej żywicy, jest nakładana na blachy stalowe. Ta powłoka jest kluczowa dla procesu samosklejania.

Nitowanie

Łączenie polega na tworzeniu wypustek i szczelin na krawędziach laminacji, co umożliwia ich łączenie bez konieczności stosowania dodatkowych środków wiążących. Nitowanie wykorzystuje łączniki mechaniczne do utrzymywania laminatów razem. Ta metoda jest niezawodna i łatwa do wdrożenia, ale może dodać ciężaru i tworzyć punkty naprężeń w stosie.

Chłodzenie

Gdzie stosuje się klejony stos silnika?

Stosy laminowane samoprzylepne są najczęściej stosowane w silnikach nowych pojazdów energetycznych. Są również idealne do różnych innych zastosowań, w tym silników przemysłowych, silników trakcyjnych, systemów energii odnawialnej i wysokowydajnych silników elektrycznych, oferując zwiększoną wydajność, zmniejszony hałas i lepszą trwałość w różnych sektorach.

Jakie techniki produkcyjne są stosowane do rdzeni laminowanych silników?

Materiały klejące rdzeni silników samoprzylepnych to zazwyczaj EB540, EB546, EB548, EB549 i EB549 fast.

Wiązanie laminatów stanowi przełomowy postęp w produkcji silników. Samosklejające się laminaty silników działają poprzez proces obróbki cieplnej, który aktywuje ich właściwości wiążące. Poddane działaniu ciepła laminaty łączą się ze sobą na poziomie molekularnym, tworząc bezszwowe i mocne połączenie.

Czym klejenie samoprzylepne różni się od tradycyjnego klejenia warstwowego?

Możesz wysłać do nas wiadomość e-mail, taką jak rysunki projektowe, gatunki materiałów itp. Nasze zamówienia na rdzeń silnika są bez względu na rozmiar, nawet jeśli jest to 1 sztuka, możemy to zrobić.

Jak długo zazwyczaj zajmuje dostarczenie laminatów rdzeniowych?

Laminaty wykorzystują lakier wiążący/lakier podkładowy do łączenia w celu utworzenia stabilnego rdzenia. W przeciwieństwie do tradycyjnych metod, które polegają na blokowaniu zębów lub punktach spawania w celu zabezpieczenia laminatów, ta technologia laminowania wiążącego jest stosowana w celu zmniejszenia strat międzywarstwowych i korozji.

Jakie są zalety technologii klejenia w porównaniu do innych metod układania warstw?

Samoprzylepność polega na zintegrowaniu materiału klejącego z samym laminatem, co umożliwia łączenie podczas procesu produkcyjnego bez konieczności stosowania dodatkowych klejów. W rezultacie powstaje bezszwowe i trwałe połączenie.

Czy laminaty samoprzylepne do układania warstw można dostosować?

Stosy laminatów samoprzylepnych są najczęściej stosowane w silnikach nowych pojazdów energetycznych. Są one również idealne do różnych innych zastosowań, w tym silników przemysłowych, silników trakcyjnych, systemów energii odnawialnej i wysokowydajnych silników elektrycznych, oferując zwiększoną wydajność, zmniejszony hałas i lepszą trwałość w różnych sektorach.

Jak zamawiać laminaty silnikowe?

Wiązanie laminatów stanowi przełomowy postęp w produkcji silników. Samosklejające się laminaty silników działają poprzez proces obróbki cieplnej, który aktywuje ich właściwości wiążące. Poddane działaniu ciepła laminaty łączą się ze sobą na poziomie molekularnym, tworząc bezszwowe i mocne połączenie.

Gdzie stosuje się klejony stos silnika?

Niestandardowe laminaty silników o strumieniu osiowym

Czy laminaty samoprzylepne do układania warstw można dostosować?

Tak, laminaty łączące można stosować w przypadku segmentowanych stojanów, zapewniając precyzyjne łączenie poszczególnych segmentów w celu utworzenia jednolitego zespołu stojana.

Jak zamawiać laminaty silnikowe?

Wiązanie laminatów stanowi przełomowy postęp w produkcji silników. Samosklejające się laminaty silników działają poprzez proces obróbki cieplnej, który aktywuje ich właściwości wiążące. Poddane działaniu ciepła laminaty łączą się ze sobą na poziomie molekularnym, tworząc bezszwowe i mocne połączenie.

Jakie techniki produkcyjne są stosowane w przypadku rdzeni laminowanych silników?

Stosy laminowanych silników są stosowane w różnych gałęziach przemysłu i zastosowaniach ze względu na wysoką wydajność, kompaktową konstrukcję i precyzję. Głównie w tym pojazdy elektryczne, drony, robotyka itp.

Jakie typy silników mogą skorzystać z samoprzylepnych laminatów silnikowych?

Laminaty silników samoprzylepnych mogą być korzystne dla szerokiej gamy silników, w tym bezszczotkowych silników prądu stałego, silników synchronicznych z magnesami trwałymi i silników indukcyjnych.

Jak laminaty samoprzylepne do układania warstw mają się do konwencjonalnych metod klejenia?

Tak, samoprzylepne komponenty silnika można dostosować do konkretnych wymagań i optymalnej wydajności silnika, takich jak rozmiar, kształt i właściwości magnetyczne. Zapewnia to większą elastyczność w projektowaniu i optymalizacji silnika.

Jakie typy silników mogą skorzystać z laminatów samoprzylepnych do układania warstw silnika?

W przeciwieństwie do tradycyjnych metod, które polegają na blokowaniu lub punktach spawania w celu zabezpieczenia laminatów, ta technologia laminowania wiążącego jest stosowana w celu zmniejszenia strat międzywarstwowych i korozji.

Jak laminaty samoprzylepne do układania warstw mają się do konwencjonalnych metod klejenia?

Tak, samoprzylepne komponenty silnika można dostosować do konkretnych wymagań i optymalnej wydajności silnika, takich jak rozmiar, kształt i właściwości magnetyczne. Zapewnia to większą elastyczność w projektowaniu i optymalizacji silnika.

Powlekane arkusze są precyzyjnie układane w stos, zapewniając wyrównanie dla optymalnej wydajności magnetycznej.