Teknik ini menggunakan laser berdaya tinggi untuk mengelas laminasi pada titik-titik tertentu. Pengelasan laser memberikan ikatan yang kuat dan penyelarasan yang tepat tetapi dapat menimbulkan pemanasan lokal.

Pemakuan menggunakan pengencang mekanis untuk menahan laminasi agar tetap menyatu. Metode ini dapat diandalkan dan mudah diterapkan tetapi dapat menambah berat dan menciptakan titik-titik tegangan dalam tumpukan.

Interlocking melibatkan pembuatan tab dan slot pada tepi laminasi, yang memungkinkannya untuk disatukan tanpa memerlukan agen pengikat tambahan.

Otomotif

Di bidang manufaktur motor listrik, tumpukan laminasi motor self-bonding menonjol karena strukturnya yang unik dan sifat-sifatnya yang meningkatkan efisiensi. Inti dari tumpukan laminasi ini terdiri dari beberapa lapisan baja listrik, yang dikenal karena permeabilitas magnetiknya yang tinggi dan kehilangan besi yang rendah. Proses self-bonding umumnya melibatkan langkah-langkah berikut:

Pendinginan

Metode pengikatan yang inovatif ini telah meningkatkan kinerja motor dalam beberapa aspek. Pertama, metode ini mengurangi celah udara di antara laminasi, sehingga meminimalkan kehilangan energi yang disebabkan oleh arus eddy semaksimal mungkin. Kedua, tidak adanya pengencang atau las tradisional menghilangkan kehilangan energi tambahan dan kelemahan mekanis. Terakhir, proses manufaktur yang efisien tidak hanya membuat motor lebih efisien, tetapi juga lebih ringkas dan ringan, menjadikannya pilihan ideal untuk berbagai aplikasi yang mengutamakan ruang dan berat.

Pemanasan dan Pengepresan

Lembaran berlapis ditumpuk dengan tepat, memastikan keselarasan untuk kinerja magnetik yang optimal.

Desain Fleksibel

Tumpukan laminasi motor yang terikat diterapkan dalam berbagai industri dan aplikasi karena efisiensi tinggi, desain yang ringkas, dan presisi. Terutama meliputi kendaraan listrik, pesawat nirawak, robotika, dll.

Penumpukan

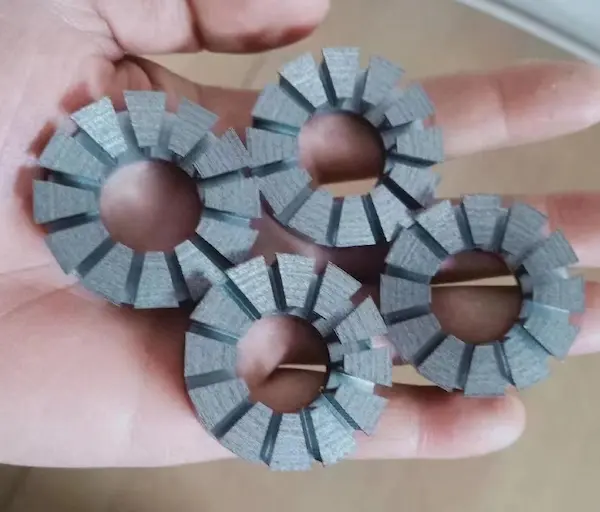

Laminasi motor fluks aksial khusus

Pemilihan Material

Tumpukan tersebut kemudian mengalami panas dan tekanan. Ini mengaktifkan agen pengikat, menyatukan lapisan-lapisan menjadi unit yang solid dan kohesif.

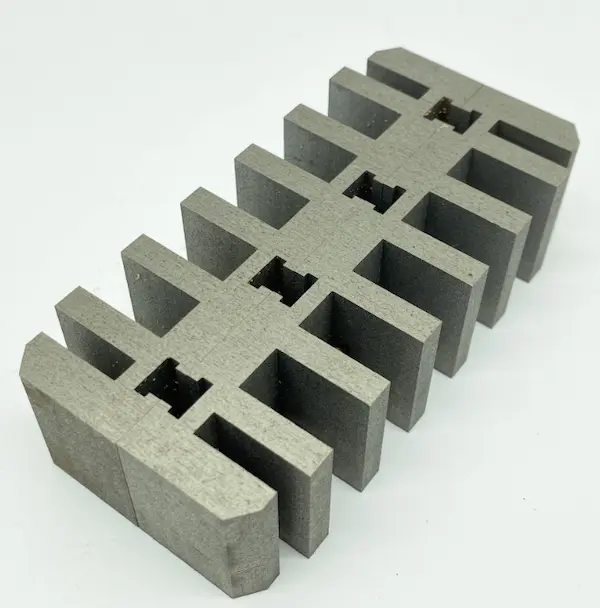

Laminasi motor berikat khusus

Aplikasi Pelapisan

Di dunia kendaraan listrik (EV) dan motor efisiensi tinggi yang berkembang pesat, teknologi pengikatan sendiri dalam tumpukan laminasi motor menonjol sebagai pengubah permainan. Pendekatan inovatif ini merevolusi cara laminasi motor dirancang dan diproduksi, secara signifikan meningkatkan kinerja dan efisiensi motor.

Interlocking

Inti laminasi berlaku pada traksi EV, kendaraan bertenaga EV, sepeda listrik, sepeda motor, skuter, dan hub.

Transportasi

Inti rotor stator kami berlaku untuk jendela, sunroof, wiper, blower, pengapian, pompa air, jok, EPS, starter, dan traksi.

Pengelasan Laser

Laminasi inti motor diterapkan pada kendaraan, mobil penumpang, kereta api berkecepatan tinggi, kereta bawah tanah, dan truk berat.

Di dunia kendaraan listrik (EV) dan motor efisiensi tinggi yang berkembang pesat, teknologi pengikatan sendiri dalam tumpukan laminasi motor menonjol sebagai pengubah permainan. Pendekatan inovatif ini merevolusi cara laminasi motor dirancang dan diproduksi, secara signifikan meningkatkan kinerja dan efisiensi motor.

Langkah Dasar Tumpukan Laminasi Motor Self-Bonding

Pada dasarnya, teknologi pengikatan melibatkan metode unik untuk melapisi dan mengikat lembaran logam tipis bersama-sama untuk membentuk inti motor listrik.

Pengurangan Kebisingan

Laminasi yang terikat perekat memiliki kekuatan geser tarik yang sangat baik sebesar 14-18N/mm², sehingga cukup kuat untuk operasi sekunder seperti pembubutan, penggilingan, dan pengeboran. Kekuatan tinggi ini memastikan daya tahan dan umur panjang, yang sangat penting dalam lingkungan yang menuntut tempat motor kendaraan listrik beroperasi. Penghapusan penyumbatan fluks dan pengurangan kehilangan besi sebesar 0,15~0,30 menghasilkan penghematan energi yang signifikan. Efisiensi ini tidak hanya memperpanjang masa pakai baterai, tetapi juga mengurangi konsumsi energi secara keseluruhan. Selain itu, berkurangnya kebutuhan akan pernis isolasi berkontribusi pada penghematan biaya dan manfaat bagi lingkungan.

Peningkatan Efisiensi

Tumpukan laminasi yang terikat sendiri menawarkan keseragaman kontak permukaan yang ditingkatkan secara signifikan, dengan peningkatan lebih dari 0,50 dalam kerataan dan tegak lurus. Presisi ini (diukur dengan pengukur feeler setebal 0,05 mm) memastikan kinerja dan penyelarasan yang optimal di dalam motor, menghasilkan pengoperasian yang lebih halus dan mengurangi keausan. Tumpukan laminasi stator dan rotor ini menawarkan kepadatan daya yang lebih tinggi, ukuran yang lebih kecil, dan bobot yang lebih ringan, sekaligus mempertahankan faktor penumpukan yang tinggi lebih dari 0,985. Fitur ini penting untuk desain motor yang ringkas dan bertenaga, yang memungkinkan penggunaan ruang dan material yang lebih efisien dalam kendaraan listrik. Dengan tumpukan yang terikat sendiri, kebisingan berkurang secara signifikan hingga 5 dB. Pengurangan emisi kebisingan sangat bermanfaat di lingkungan perkotaan, di mana polusi suara menjadi masalah yang semakin meningkat. Motor yang lebih senyap membantu membuat kendaraan listrik lebih nyaman dan tidak terlalu mengganggu di jalan. Dengan tumpukan laminasi ini, tingkat getaran motor dapat dikurangi hingga 0,05. Getaran yang berkurang tidak hanya membantu motor berjalan lebih stabil dan efisien, tetapi juga meningkatkan pengalaman berkendara secara keseluruhan dengan meminimalkan getaran yang terasa di dalam kendaraan, sehingga menghasilkan pengendaraan yang lebih halus dan nyaman.

Kaleng Laminasi Bonding Digunakan untuk Stator Tersegmentasi pada Motor Listrik?

Tumpukan laminasi motor pengikatan sendiri telah merevolusi banyak industri dengan peningkatan efisiensi dan kinerjanya.

Kekuatan Tinggi

Pengikatan sendiri dalam desain motor menghadirkan sejumlah keuntungan, yang penting untuk kebutuhan teknik modern.

Aplikasi Laminasi Motor Self-Bonding

Tumpukan laminasi motor pengikatan sendiri telah merevolusi banyak industri dengan peningkatan efisiensi dan kinerjanya.

Kebersihan Tinggi

Kebersihan tumpukan laminasi self-bonding yang tinggi meningkatkan kinerja motor dan memperpanjang masa pakainya. Kebersihan ini penting untuk menjaga integritas komponen motor, memastikannya berfungsi secara optimal dalam jangka panjang. Motor yang lebih bersih lebih andal, memberikan kinerja yang konsisten, dan mengurangi kebutuhan akan perawatan atau penggantian yang sering.

Efisiensi Energi Tinggi

Pengikatan sendiri dalam desain motor menghadirkan sejumlah keuntungan, yang penting untuk kebutuhan teknik modern.

Pengurangan Getaran

Motor yang dilengkapi dengan laminasi ini memiliki peningkatan torsi sebesar 0,05 dengan peningkatan efisiensi yang serupa. Peningkatan ini penting untuk kendaraan listrik, karena setiap peningkatan efisiensi berarti kinerja yang lebih baik, jarak tempuh yang lebih jauh, dan konsumsi energi yang lebih rendah, sehingga membuat kendaraan lebih menarik dan praktis bagi konsumen.

Presisi Tinggi

Konduksi termal yang ditingkatkan dalam tumpukan ini memungkinkan perpindahan panas aksial yang optimal, yang secara efektif mengurangi suhu motor hingga 5-10°C. Manajemen termal yang ditingkatkan ini penting untuk menjaga efisiensi motor dan mencegah panas berlebih, sehingga memperpanjang masa pakai motor dan memastikan kinerja yang konsisten dalam berbagai kondisi pengoperasian.

Kepadatan Daya Tinggi

Kekuatan tumpukan laminasi self-bonding yang meningkat memungkinkan opsi desain yang lebih fleksibel dan inovatif, termasuk desain jembatan magnet yang lebih kecil berukuran 0,25-0,50 mm. Fleksibilitas ini membuka kemungkinan baru dalam desain motor, yang memungkinkan para insinyur untuk menciptakan motor yang lebih efisien dan kompak untuk aplikasi dan persyaratan tertentu. Tumpukan laminasi yang terikat sendiri menawarkan keseragaman kontak permukaan yang ditingkatkan secara signifikan, dengan peningkatan lebih dari 0,50 dalam kerataan dan tegak lurus. Presisi ini (diukur dengan pengukur feeler setebal hanya 0,05 mm) memastikan kinerja dan penyelarasan yang optimal di dalam motor, menghasilkan pengoperasian yang lebih halus dan mengurangi keausan. Tumpukan laminasi stator dan rotor ini menawarkan kepadatan daya yang lebih tinggi, ukuran yang lebih kecil, dan bobot yang lebih ringan, sambil mempertahankan faktor penumpukan yang tinggi lebih dari 0,985. Fitur ini penting untuk desain motor yang kompak dan bertenaga, yang memungkinkan penggunaan ruang dan material yang lebih efisien dalam kendaraan listrik. Dengan tumpukan yang terikat sendiri, kebisingan berkurang secara signifikan hingga 5 dB. Pengurangan emisi kebisingan sangat bermanfaat di lingkungan perkotaan, di mana polusi suara menjadi masalah yang semakin meningkat. Motor yang lebih senyap membantu membuat kendaraan listrik lebih nyaman dan tidak terlalu mengganggu di jalan. Dengan tumpukan laminasi ini, tingkat getaran motor dapat dikurangi hingga 0,05. Getaran yang berkurang tidak hanya membantu motor berjalan lebih stabil dan efisien, tetapi juga meningkatkan pengalaman berkendara secara keseluruhan dengan meminimalkan getaran yang dirasakan di dalam kendaraan, sehingga menghasilkan pengendaraan yang lebih mulus dan nyaman.

Teknik Penumpukan Lain untuk Tumpukan Laminasi Baja Listrik

Teknologi self-bonding dalam tumpukan laminasi motor merupakan mercusuar inovasi dalam industri kendaraan listrik (EV). Kemampuannya untuk meningkatkan efisiensi motor, mengurangi kebisingan dan getaran, serta meningkatkan manajemen termal menandai langkah maju yang besar dalam desain motor. Kekompakan dan presisi yang ditawarkannya sangat penting untuk memenuhi permintaan yang terus berkembang akan kendaraan listrik yang lebih efisien dan berkelanjutan.

Seiring dengan terus berkembangnya teknologi laminasi self-bonding ini, kita dapat mengharapkan peningkatan yang lebih besar dalam kinerja motor dan penggunaan yang lebih luas dalam berbagai aplikasi. Teknologi self-bonding lebih dari sekadar tren terkini; ini adalah komponen utama dalam membentuk masa depan kendaraan listrik.

Kendaraan Listrik

Laminasi inti motor, generator, transformator bercap berkecepatan tinggi

Setelah pengikatan, tumpukan didinginkan dalam kondisi terkendali untuk memperkuat ikatan dan mempertahankan bentuk yang diinginkan.

Laminasi stator fluks aksial untuk kendaraan listrik, sepeda motor, pesawat terbang

Memilih baja listrik dengan mutu yang tepat sangatlah penting. Bahan ini harus menunjukkan sifat magnetik yang sangat baik dan kompatibel dengan proses pengikatan. Direkomendasikan Untuk Anda

Pemakuan Paku Keling

Lapisan tipis bahan pengikat, sering kali berupa resin khusus, diaplikasikan pada lembaran baja. Lapisan ini merupakan kunci untuk proses self-bonding.

Pendinginan

Jenis Motor Apa yang Dapat Diuntungkan dari Laminasi Motor Self-Bonding?

Perekatan sendiri melibatkan pengintegrasian bahan perekat ke dalam laminasi itu sendiri, yang memungkinkan pengikatan berlangsung selama proses produksi tanpa memerlukan perekat tambahan. Hal ini menghasilkan ikatan yang mulus dan tahan lama.

Apa perbedaan ikatan self-bonding dengan ikatan perekat tradisional?

Bahan perekat inti motor perlekatan sendiri biasanya EB540, EB546, EB548, EB549, dan EB549.

EB549 dan EB549 cepat terutama digunakan dalam motor penggerak kendaraan energi baru dan inti motor berukuran kecil hingga sedang, memberikan kinerja dan keandalan yang sangat baik dalam aplikasi ini.

Apa Keunggulan Teknologi Ikatan Dibandingkan dengan Metode Susun Lainnya?

Anda dapat mengirimkan pesan kepada kami melalui email, seperti gambar desain, mutu material, dll. Pesanan inti motor kami tidak peduli ukurannya, bahkan jika itu adalah 1 buah, kami dapat melakukannya. Laminasi Stator Fluks Aksial Untuk Kendaraan Listrik Sepeda Motor Pesawat Udara

Bagaimana Laminasi Motor Self-Bonding Bekerja?

Laminasi menggunakan pernis perlekatan/backlack untuk direkatkan guna menciptakan inti yang stabil. Tidak seperti metode tradisional yang mengandalkan gigi saling mengunci atau titik pengelasan untuk mengamankan laminasi, teknologi laminasi ikatan ini digunakan untuk mengurangi kehilangan dan korosi antarlaminar.

Apa Bahan Perekat Inti Motor Self-Bonding?

Waktu pengiriman kami untuk laminasi motor dapat bervariasi berdasarkan beberapa faktor, termasuk ukuran dan kompleksitas pesanan. Umumnya waktu tunggu prototipe laminasi kami adalah 7-20 hari. Produksi massal tumpukan inti rotor dan stator memakan waktu 6 hingga 8 minggu atau lebih.

Dapatkah Laminasi Tumpukan Self Bonding Disesuaikan?

Tumpukan laminasi perlekatan sendiri paling umum digunakan pada motor kendaraan energi baru. Tumpukan ini juga ideal untuk berbagai aplikasi lain, termasuk motor industri, motor traksi, sistem energi terbarukan, dan motor listrik berkinerja tinggi, yang menawarkan peningkatan efisiensi, pengurangan kebisingan, dan peningkatan daya tahan di berbagai sektor.

Berapa Lama Biasanya Anda Mengirimkan Laminasi Inti Anda?

Pengikatan laminasi merupakan kemajuan yang luar biasa dalam pembuatan motor. Laminasi motor berikatan sendiri bekerja melalui proses perlakuan panas yang mengaktifkan sifat ikatannya. Saat terkena panas, laminasi terikat bersama pada tingkat molekuler, menciptakan sambungan yang mulus dan kuat.

Di Mana Tumpukan Motor Terikat Diterapkan?

EB549 dan EB549 fast terutama digunakan dalam motor penggerak kendaraan energi baru dan inti motor berukuran kecil hingga sedang, yang memberikan kinerja dan keandalan yang sangat baik dalam aplikasi ini.

Dapatkah Laminasi Tumpukan Self Bonding Disesuaikan?

Ya, laminasi ikatan dapat digunakan untuk stator tersegmentasi, menyediakan ikatan yang tepat antara segmen individual untuk menciptakan rakitan stator terpadu.

Berapa Lama Biasanya Anda Mengirimkan Laminasi Inti Anda?

Pengikatan laminasi merupakan kemajuan yang luar biasa dalam pembuatan motor. Laminasi motor berikatan sendiri bekerja melalui proses perlakuan panas yang mengaktifkan sifat ikatannya. Saat terkena panas, laminasi terikat bersama pada tingkat molekuler, menciptakan sambungan yang mulus dan kuat.

Di Mana Tumpukan Motor Terikat Diterapkan?

Laminasi motor bercap khusus

Jenis Motor Apa yang Dapat Diuntungkan dari Laminasi Motor Self-Bonding?

Laminasi motor perlekatan sendiri dapat bermanfaat bagi berbagai motor, termasuk motor DC tanpa sikat, motor sinkron magnet permanen, dan motor induksi, dan lain-lain.

Bagaimana Laminasi Motor Self-Bonding Dibandingkan dengan Metode Ikatan Konvensional?

Ya, komponen motor self-bonding dapat disesuaikan untuk memenuhi persyaratan khusus dan kinerja motor yang optimal, seperti ukuran, bentuk, dan sifat magnetik. Hal ini memungkinkan fleksibilitas yang lebih besar dalam desain dan pengoptimalan motor.

Teknik Manufaktur Apa yang Digunakan untuk Inti Motor Laminasi?

Tidak seperti metode tradisional yang mengandalkan titik saling mengunci atau pengelasan untuk mengamankan laminasi, teknologi laminasi ikatan ini digunakan untuk mengurangi kehilangan dan korosi antarlaminar.

Bagaimana Laminasi Motor Self-Bonding Dibandingkan dengan Metode Ikatan Konvensional?

Ya, komponen motor self-bonding dapat disesuaikan untuk memenuhi persyaratan khusus dan kinerja motor yang optimal, seperti ukuran, bentuk, dan sifat magnetik. Hal ini memungkinkan fleksibilitas yang lebih besar dalam desain dan pengoptimalan motor.

Selain stamping dan pemotongan laser, teknik seperti pengetsaan kawat, pembentukan gulungan, dan metalurgi serbuk juga dapat digunakan. Proses sekunder laminasi motor meliputi penumpukan, elektroforesis, pelapisan insulasi, penggulungan, dan pemanasan.