Youyou è un produttore leader di lamine per motori autoleganti in Cina. Con oltre 10 anni di esperienza nella produzione di lamine, siamo specializzati nella produzione di lamine per motori autoleganti di alta qualità (sia statori che rotori) per soddisfare i requisiti specifici dei clienti. L'interblocco prevede la creazione di linguette e fessure sui bordi delle lamine, consentendo loro di agganciarsi senza la necessità di ulteriori agenti leganti.

Nel mondo in rapida evoluzione dei veicoli elettrici (EV) e dei motori ad alta efficienza, la tecnologia di autolegatura negli stack di laminazione dei motori si distingue come un punto di svolta. Questo approccio innovativo sta rivoluzionando il modo in cui le lamine dei motori vengono progettate e prodotte, migliorando significativamente le prestazioni e l'efficienza dei motori.

In sostanza, la tecnologia di incollaggio prevede un metodo unico di stratificazione e incollaggio di sottili fogli di metallo insieme per formare il nucleo di un motore elettrico.

Automotive

Nel campo della produzione di motori elettrici, gli stack di laminazione del motore autoleganti si distinguono per la loro struttura unica e le proprietà di miglioramento dell'efficienza. Il nucleo di questi stack di laminazione è costituito da più strati di acciaio elettrico, noto per la sua elevata permeabilità magnetica e le basse perdite di ferro. Il processo di autolegatura generalmente prevede i seguenti passaggi:

Raffreddamento

Consigliato per te

Riscaldamento e pressatura

Dopo l'incollaggio, la pila viene raffreddata in condizioni controllate per solidificare il legame e mantenere la forma desiderata.

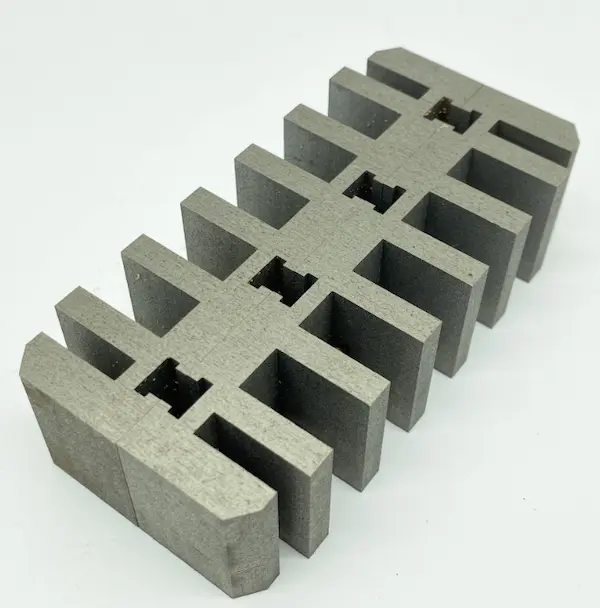

Design flessibile

La pila viene quindi sottoposta a calore e pressione. Ciò attiva l'agente legante, fondendo gli strati in un'unità solida e coesiva. Questo innovativo metodo di incollaggio ha migliorato le prestazioni del motore sotto diversi aspetti. Innanzitutto, riduce lo spazio d'aria tra le lamine, riducendo al minimo la perdita di energia causata dalle correnti parassite nella misura massima possibile. In secondo luogo, l'assenza di elementi di fissaggio o saldature tradizionali elimina ulteriori perdite di energia e debolezze meccaniche. Infine, il processo di produzione semplificato non solo rende il motore più efficiente, ma anche più compatto e leggero, rendendolo una scelta ideale per un'ampia gamma di applicazioni in cui spazio e peso sono considerazioni chiave.

Impilatura

Oltre allo stampaggio e al taglio laser, possono essere utilizzate anche tecniche come l'incisione a filo, la profilatura a rulli e la metallurgia delle polveri. Il processo secondario di laminazione del motore include impilamento, elettroforesi, rivestimento isolante, avvolgimento e ricottura.

Selezione del materiale

La scelta del giusto grado di acciaio elettrico è fondamentale. Questo materiale deve presentare eccellenti proprietà magnetiche ed essere compatibile con il processo di incollaggio.

Le pile di laminazione del motore incollate sono applicate in vari settori e applicazioni grazie all'elevata efficienza, al design compatto e alla precisione. Principalmente veicoli elettrici, droni, robotica, ecc.

Applicazione del rivestimento

Gli stack di laminazione dei motori autoleganti hanno rivoluzionato molteplici settori con i loro miglioramenti in termini di efficienza e prestazioni.

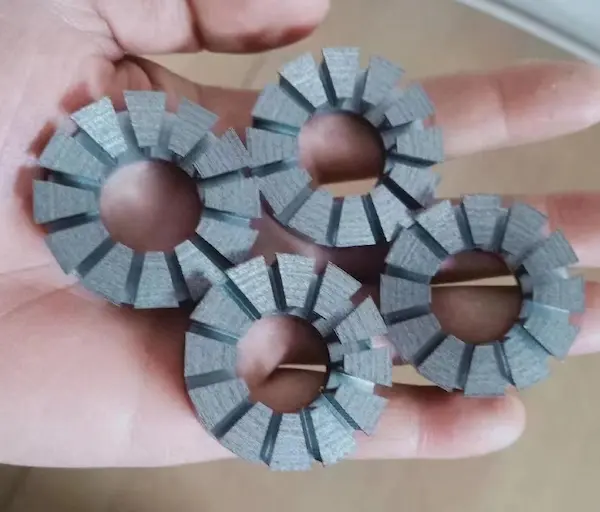

Interblocco

I nuclei di laminazione si applicano alla trazione EV, alle biciclette elettriche, alle motociclette, agli scooter e ai mozzi.

Trasporti

Il nostro nucleo del rotore dello statore si applica a finestrini, tettuccio apribile, tergicristallo, ventola, accensione, pompa dell'acqua, sedile, EPS, motorino di avviamento e trazione.

Saldatura laser

Laminazione del nucleo motore applicata a veicoli, autovetture, ferrovie ad alta velocità, metropolitane e camion pesanti.

Gli stack di laminazione dei motori autoleganti hanno rivoluzionato molteplici settori con i loro miglioramenti in termini di efficienza e prestazioni.

Passaggi di base delle pile di lamine autoleganti per motori

L'autolegatura nella progettazione dei motori offre una serie di vantaggi, cruciali per le moderne esigenze ingegneristiche.

Rumore ridotto

Le laminazioni incollate hanno un'eccellente resistenza al taglio a trazione di 14-18 N/mm², rendendole sufficientemente resistenti per operazioni secondarie come tornitura, rettifica e foratura. Questa elevata resistenza garantisce durata e longevità, il che è fondamentale nell'ambiente esigente in cui operano i motori dei veicoli elettrici. L'eliminazione del blocco del flusso e una riduzione di 0,15~0,30 nelle perdite di ferro si traducono in un notevole risparmio energetico. Questa efficienza non solo prolunga la durata della batteria, ma riduce anche il consumo energetico complessivo. Inoltre, la ridotta necessità di vernice isolante contribuisce sia al risparmio sui costi che ai benefici per l'ambiente.

Efficienza migliorata

Questi stack di laminazione dello statore e del rotore offrono una maggiore densità di potenza, dimensioni più piccole e peso inferiore, mantenendo al contempo un elevato fattore di impilamento di oltre 0,985. Questa caratteristica è essenziale per progetti di motori compatti e potenti, consentendo un uso più efficiente dello spazio e dei materiali nei veicoli elettrici.

Le lamine di incollaggio possono essere utilizzate per gli statori segmentati nei motori elettrici? Le lamine autoleganti possono essere personalizzate?

L'autolegatura nella progettazione del motore offre una serie di vantaggi, cruciali per le moderne esigenze ingegneristiche.

Alta resistenza

Con gli stack di laminazione autolegati, il rumore viene notevolmente ridotto di 5 dB. La riduzione delle emissioni acustiche è particolarmente vantaggiosa negli ambienti urbani, dove l'inquinamento acustico è un problema crescente. I motori più silenziosi contribuiscono a rendere i veicoli elettrici più confortevoli e meno dirompenti sulla strada.

Applicazioni delle lamine autoleganti per motori

Con questi stack di laminazione, i livelli di vibrazione del motore possono essere ridotti di 0,05. La riduzione delle vibrazioni non solo aiuta il motore a funzionare in modo più stabile ed efficiente, ma migliora anche l'esperienza di guida complessiva riducendo al minimo le vibrazioni avvertite all'interno del veicolo, con conseguente guida più fluida e confortevole.

Elevata pulizia

L'elevata pulizia della pila di laminazione autolegante migliora le prestazioni del motore e ne prolunga la durata utile. Questa pulizia è essenziale per mantenere l'integrità dei componenti del motore, garantendone il funzionamento ottimale a lungo termine. I motori più puliti sono più affidabili, forniscono prestazioni costanti e riducono la necessità di frequenti manutenzioni o sostituzioni.

Elevata efficienza energetica

Gli stack di laminazione autolegati offrono un'uniformità di contatto superficiale notevolmente migliorata, con un miglioramento di oltre 0,50 in planarità e perpendicolarità. Questa precisione (misurata con uno spessimetro di soli 0,05 mm di spessore) garantisce prestazioni e allineamento ottimali all'interno del motore, con conseguente funzionamento più fluido e usura ridotta.

Vibrazione ridotta

I motori dotati di queste laminazioni hanno un aumento di 0,05 nella coppia con un aumento simile dell'efficienza. Questo miglioramento è fondamentale per i veicoli elettrici, poiché ogni aumento dell'efficienza significa migliori prestazioni, maggiore autonomia di guida e minor consumo energetico, rendendo i veicoli più attraenti e pratici per i consumatori.

Alta precisione

La conduzione termica migliorata in queste pile consente un trasferimento di calore assiale ottimale, riducendo efficacemente le temperature del motore di 5-10 °C. Questa migliore gestione termica è essenziale per mantenere l'efficienza del motore e prevenire il surriscaldamento, prolungando così la durata del motore e garantendo prestazioni costanti in un'ampia gamma di condizioni operative.

Elevata densità di potenza

La maggiore resistenza delle pile di laminazione autolegante consente opzioni di progettazione più flessibili e innovative, tra cui progetti di ponti magnetici più piccoli di 0,25-0,50 mm. Questa flessibilità apre nuove possibilità nella progettazione dei motori, consentendo agli ingegneri di creare motori più efficienti e compatti per applicazioni e requisiti specifici.

Altre tecniche di impilamento per pile di lamine in acciaio elettrico

La tecnologia autolegante negli stack di laminazione del motore è un faro di innovazione nel settore dei veicoli elettrici (EV). La sua capacità di aumentare l'efficienza del motore, ridurre rumore e vibrazioni e migliorare la gestione termica segna un importante passo avanti nella progettazione dei motori. La compattezza e la precisione che offre sono essenziali per soddisfare le crescenti richieste di veicoli elettrici più efficienti e sostenibili.

Man mano che questa tecnologia di laminazione autolegante continua ad avanzare, possiamo aspettarci miglioramenti ancora maggiori nelle prestazioni del motore e un uso più ampio in una varietà di applicazioni. La tecnologia autolegante è più di una semplice tendenza attuale; è una componente chiave per dare forma al futuro dei veicoli elettrici.

Veicoli elettrici

Laminazioni stampate ad alta velocità per motori, generatori, nuclei di trasformatori

Questa tecnica utilizza un laser ad alta potenza per saldare insieme le lamine in punti specifici. La saldatura laser fornisce un legame forte e un allineamento preciso, ma può introdurre un riscaldamento localizzato.

Laminazioni statoriche a flusso assiale per veicoli elettrici, motocicli, aeromobili

Un sottile strato di materiale legante, spesso una resina specializzata, viene applicato alle lamiere di acciaio. Questo rivestimento è fondamentale per il processo di autolegatura.

Rivettatura

La rivettatura utilizza elementi di fissaggio meccanici per tenere insieme le lamine. Questo metodo è affidabile e facile da implementare, ma può aggiungere peso e creare punti di stress all'interno della pila.

Raffreddamento

Dove viene applicato lo stack del motore incollato?

L'autoadesione comporta l'integrazione del materiale adesivo nel laminato stesso, consentendo l'incollaggio durante il processo di produzione senza la necessità di adesivi aggiuntivi. Ciò si traduce in un legame continuo e duraturo.

Quali tecniche di produzione vengono utilizzate per i nuclei laminati per motori?

Le laminazioni utilizzano vernice legante/backlack per legare e creare un nucleo stabile. A differenza dei metodi tradizionali che si basano su denti ad incastro o punti di saldatura per fissare le laminazioni, questa tecnologia di laminazione legante viene utilizzata per ridurre la perdita interlaminare e la corrosione.

La saldatura a laminazione rappresenta un progresso rivoluzionario nella produzione di motori. Le laminazioni motore autoleganti funzionano tramite un processo di trattamento termico che attiva le loro proprietà di legame. Quando sottoposte a calore, le laminazioni si legano a livello molecolare, creando una connessione perfetta e forte.

In che cosa la saldatura autolegante è diversa dalla saldatura adesiva tradizionale?

Laminazioni del nucleo del trasformatore del generatore del motore stampato ad alta velocità

Quanto tempo ci vuole solitamente per consegnare i laminati del nucleo?

A differenza dei metodi tradizionali che si basano su punti ad incastro o di saldatura per fissare le laminazioni, questa tecnologia di laminazione legante viene utilizzata per ridurre la perdita interlaminare e la corrosione.

Quali sono i vantaggi della tecnologia di incollaggio rispetto ad altri metodi di impilamento?

I nostri tempi di consegna per i laminati per motori possono variare in base a diversi fattori, tra cui le dimensioni e la complessità dell'ordine. In genere, il nostro tempo di consegna per i prototipi di laminazione è di 7-20 giorni. Il tempo di produzione in serie di pile di rotori e nuclei di statore è di 6-8 settimane o più.

Le lamine autoleganti possono essere personalizzate?

Le pile di laminazione autoleganti sono più comunemente utilizzate nei motori dei veicoli a nuova energia. Sono inoltre ideali per varie altre applicazioni, tra cui motori industriali, motori di trazione, sistemi di energia rinnovabile e motori elettrici ad alte prestazioni, offrendo maggiore efficienza, rumore ridotto e maggiore durata in diversi settori.

Come ordinare i laminati per motori?

I nostri tempi di consegna per i laminati motore possono variare in base a diversi fattori, tra cui le dimensioni e la complessità dell'ordine. In genere, i nostri tempi di consegna per i prototipi di laminazione sono di 7-20 giorni. La produzione in serie di pile di rotori e statori richiede dalle 6 alle 8 settimane o più.

Dove viene applicato lo stack motore legato?

Laminazioni motore incollate personalizzate

In che modo le lamine autoleganti per motori si confrontano con i metodi di incollaggio convenzionali?

Sì, i componenti motore autoleganti possono essere personalizzati per soddisfare requisiti specifici e prestazioni ottimali del motore, come dimensioni, forma e proprietà magnetiche. Ciò consente una maggiore flessibilità nella progettazione e nell'ottimizzazione del motore. Sì, i componenti del motore autoleganti possono essere personalizzati per soddisfare requisiti specifici e prestazioni ottimali del motore, come dimensioni, forma e proprietà magnetiche. Ciò consente una maggiore flessibilità nella progettazione e nell'ottimizzazione del motore.

Come ordinare i laminati per motori?

I nostri tempi di consegna per i laminati motore possono variare in base a diversi fattori, tra cui le dimensioni e la complessità dell'ordine. In genere, i nostri tempi di consegna per i prototipi di laminazione sono di 7-20 giorni. La produzione in serie di pile di rotori e statori richiede dalle 6 alle 8 settimane o più.

Pronto a entrare in contatto con il team di esperti di YOUYOU?

Laminazioni motore a flusso assiale personalizzate

Quali tipi di motori possono trarre vantaggio dai laminati autoleganti?

Le lamine per motori autoleganti possono essere utili per un'ampia gamma di motori, tra cui motori DC brushless, motori sincroni a magnete permanente e motori a induzione, tra gli altri. I materiali adesivi dei nuclei motore autoleganti sono in genere EB540, EB546, EB548, EB549 ed EB549 fast.

Come funzionano le lamine autoleganti per motori?

Puoi inviarci il tuo messaggio via e-mail, come disegni di progettazione, gradi di materiali, ecc. I nostri ordini di nucleo motore non hanno importanza per le dimensioni, anche se si tratta di 1 pezzo, possiamo farlo. Laminazioni statoriche a flusso assiale per veicoli elettrici, motociclette e aeromobili

Quali tipi di motori possono trarre vantaggio dalle lamine autoleganti per motori?

Sì, le laminazioni leganti possono essere utilizzate per statori segmentati, fornendo una saldatura precisa tra singoli segmenti per creare un gruppo statore unificato.

Come funzionano le lamine autoleganti per motori?

Puoi inviarci il tuo messaggio via e-mail, come disegni di progettazione, gradi di materiali, ecc. I nostri ordini di nucleo motore non hanno importanza per le dimensioni, anche se si tratta di 1 pezzo, possiamo farlo. Laminazioni statoriche a flusso assiale per veicoli elettrici, motociclette e aeromobili

Le lamiere rivestite vengono impilate con precisione, garantendo l'allineamento per prestazioni magnetiche ottimali.