Youyou is een toonaangevende fabrikant van zelfbindende motorlamineringen in China. Met meer dan 10 jaar ervaring in lamineringsproductie zijn we gespecialiseerd in het produceren van hoogwaardige zelfbindende motorlamineringen (zowel stators als rotoren) om aan de specifieke vereisten van klanten te voldoen.

In de snel evoluerende wereld van elektrische voertuigen (EV's) en hoogrendementsmotoren onderscheidt zelfbindende technologie in motorlamineringsstapels zich als een game-changer. Deze innovatieve aanpak revolutioneert de manier waarop motorlamineringen worden ontworpen en geproduceerd, en verbetert de motorprestaties en -efficiëntie aanzienlijk.

In essentie omvat bondingtechnologie een unieke methode om dunne metaalplaten aan elkaar te plakken en te binden om de kern van een elektromotor te vormen.

Basisstappen van zelfbindende motorlamineringsstapels

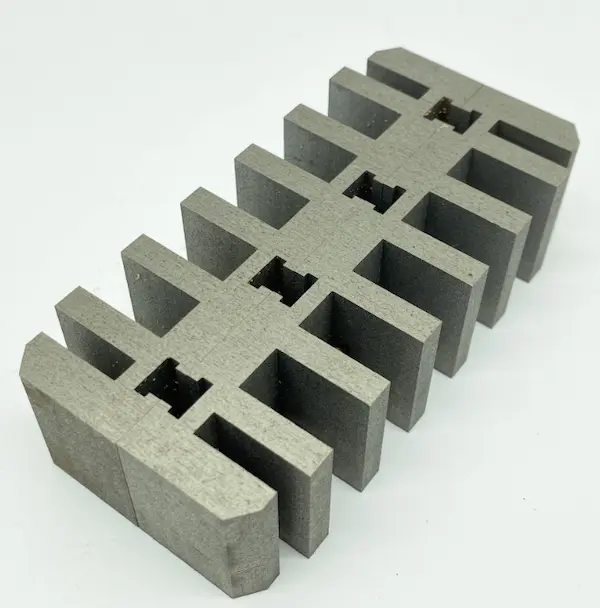

Op het gebied van de productie van elektromotoren vallen zelfbindende motorlamineringsstapels op door hun unieke structuur en efficiëntieverhogende eigenschappen. De kern van deze lamineringsstapels bestaat uit meerdere lagen elektrisch staal, dat bekendstaat om zijn hoge magnetische permeabiliteit en lage ijzerverliezen. Het zelfbindende proces omvat over het algemeen de volgende stappen:

Materiaalselectie

Het kiezen van de juiste kwaliteit elektrisch staal is cruciaal. Dit materiaal moet uitstekende magnetische eigenschappen vertonen en compatibel zijn met het bindingsproces.

Coatingtoepassing

Een dunne laag bindmateriaal, vaak een gespecialiseerde hars, wordt op de stalen platen aangebracht. Deze coating is essentieel voor het zelfbindende proces.

Stapelen

De gecoate platen worden nauwkeurig gestapeld, wat zorgt voor uitlijning voor optimale magnetische prestaties.

Verwarmen en persen

De stapel wordt vervolgens onderworpen aan hitte en druk. Dit activeert het bindmiddel en smelt de lagen samen tot een solide, samenhangende eenheid.

Koeling

Na het binden wordt de stapel onder gecontroleerde omstandigheden gekoeld om de verbinding te verstevigen en de gewenste vorm te behouden.

Deze innovatieve bindingsmethode heeft de motorprestaties op verschillende manieren verbeterd. Ten eerste verkleint het de luchtspleet tussen de laminaties, waardoor het energieverlies door wervelstromen zoveel mogelijk wordt geminimaliseerd. Ten tweede elimineert de afwezigheid van traditionele bevestigingsmiddelen of lassen extra energieverlies en mechanische zwakheden. Tot slot maakt het gestroomlijnde productieproces de motor niet alleen efficiënter, maar ook compacter en lichter, waardoor het een ideale keuze is voor een breed scala aan toepassingen waarbij ruimte en gewicht belangrijke overwegingen zijn.

Toepassingen van zelfbindende motorlamineringsstapels

Zelfbindende motorlamineringsstapels hebben meerdere industrieën gerevolutioneerd met hun efficiëntie- en prestatieverbeteringen.

Elektrische voertuigen

Lamineringskernen worden toegepast in EV-tractie, EV-aangedreven, elektrische fietsen, motorfietsen, scooters en hubs.

Automobiel

Onze statorrotorkern is van toepassing op het raam, het schuifdak, de wisser, de blazer, de ontsteking, de waterpomp, de stoel, EPS, de starter en de tractie.

Transport

Motorkernlaminering toegepast op voertuigen, personenauto's, hogesnelheidstreinen, metro's en zware vrachtwagens.

Zelfbindende motorlamineringsstapels hebben meerdere industrieën gerevolutioneerd met hun efficiëntie- en prestatieverbeteringen.

Voordelen van zelfbindende motorlamineringsstapels

Zelfbindend in motorontwerp brengt een groot aantal voordelen met zich mee, cruciaal voor moderne technische behoeften.

Hoge sterkte

De met lijm gebonden lamineringen hebben een uitstekende treksterkte van 14-18 N/mm², waardoor ze sterk genoeg zijn voor secundaire bewerkingen zoals draaien, slijpen en boren. Deze hoge sterkte zorgt voor duurzaamheid en een lange levensduur, wat cruciaal is in de veeleisende omgeving waarin elektrische voertuigmotoren werken.

Hoge precisie

De zelfgelijmde lamineringsstapels bieden een aanzienlijk verbeterde uniformiteit van het oppervlaktecontact, met meer dan 0,50 verbetering in vlakheid en loodrechtheid. Deze precisie (gemeten met een voelermaat van slechts 0,05 mm dik) zorgt voor optimale prestaties en uitlijning in de motor, wat resulteert in een soepelere werking en minder slijtage.

Minder trillingen

Met deze lamineringsstapels kunnen de trillingsniveaus van motoren met 0,05 worden verminderd. Minder trillingen helpen niet alleen de motor stabieler en efficiënter te laten draaien, maar verbeteren ook de algehele rijervaring door trillingen die in het voertuig worden gevoeld te minimaliseren, wat resulteert in een soepelere, comfortabelere rit.

Hoge vermogensdichtheid

Deze stator- en rotorlamineringsstapels bieden een hogere vermogensdichtheid, kleinere afmetingen en een lager gewicht, terwijl ze een hoge stapelfactor van meer dan 0,985 behouden. Deze functie is essentieel voor compacte en krachtige motorontwerpen, waardoor efficiënter gebruik van ruimte en materialen in elektrische voertuigen mogelijk is.

Minder geluid

Met de zelfgelijmde stapels wordt het geluid aanzienlijk verminderd met 5 dB. De vermindering van geluidsemissies is met name gunstig in stedelijke omgevingen, waar geluidsoverlast een groeiend probleem is. Stillere motoren helpen elektrische voertuigen comfortabeler en minder storend te maken op de weg.

Koeling

De verbeterde thermische geleiding in deze stapels zorgt voor een optimale axiale warmteoverdracht, waardoor de motortemperaturen effectief met 5-10°C worden verlaagd. Dit verbeterde thermische beheer is essentieel om de motorefficiëntie te behouden en oververhitting te voorkomen, waardoor de levensduur van de motor wordt verlengd en consistente prestaties worden gegarandeerd onder een breed scala aan bedrijfsomstandigheden.

Flexibel ontwerp

De verhoogde sterkte van de zelfhechtende lamineringsstapels maakt flexibelere en innovatievere ontwerpopties mogelijk, waaronder kleinere magneetbrugontwerpen van 0,25-0,50 mm. Deze flexibiliteit opent nieuwe mogelijkheden in motorontwerp, waardoor ingenieurs efficiëntere en compactere motoren kunnen creëren voor specifieke toepassingen en vereisten.

Verbeterde efficiëntie

Motoren die zijn uitgerust met deze lamineringen hebben een toename van 0,05 in koppel met een vergelijkbare toename in efficiëntie. Deze verbetering is cruciaal voor elektrische voertuigen, aangezien elke toename in efficiëntie betere prestaties, een groter rijbereik en een lager energieverbruik betekent, waardoor de voertuigen aantrekkelijker en praktischer worden voor consumenten.

Hoge energie-efficiëntie

De eliminatie van fluxblokkering en een vermindering van 0,15~0,30 in ijzerverliezen resulteert in aanzienlijke energiebesparingen. Deze efficiëntie verlengt niet alleen de levensduur van de batterij, maar vermindert ook het totale energieverbruik. Bovendien draagt de verminderde behoefte aan isolerende lak bij aan zowel kostenbesparingen als voordelen voor het milieu.

Hoge reinheid

De hoge reinheid van de zelfhechtende lamineringsstapel verbetert de motorprestaties en verlengt de levensduur. Deze reinheid is essentieel om de integriteit van motorcomponenten te behouden, zodat ze op de lange termijn optimaal functioneren. Schonere motoren zijn betrouwbaarder, leveren consistente prestaties en verminderen de noodzaak voor frequent onderhoud of vervanging.

Conclusie

Zelfbindende technologie in motorlamineringsstapels is een baken van innovatie in de elektrische voertuigindustrie (EV). Het vermogen om de motorefficiëntie te verhogen, geluid en trillingen te verminderen en het thermische beheer te verbeteren, markeert een belangrijke stap voorwaarts in motorontwerp. De compactheid en precisie die het biedt, zijn essentieel om te voldoen aan de veranderende vraag naar efficiëntere en duurzamere elektrische voertuigen.

Naarmate deze zelfbindende lamineringstechnologie zich blijft ontwikkelen, kunnen we nog grotere verbeteringen in motorprestaties en breder gebruik in verschillende toepassingen verwachten. Zelfbindende technologie is meer dan alleen een huidige trend; het is een belangrijk onderdeel bij het vormgeven van de toekomst van elektrische voertuigen.

Andere stapeltechnieken voor elektrische stalen lamineringsstapels

Klinken

Bij het klinken worden mechanische bevestigingsmiddelen gebruikt om de lamineringen bij elkaar te houden. Deze methode is betrouwbaar en eenvoudig te implementeren, maar kan gewicht toevoegen en stresspunten in de stapel creëren.

Laserlassen

Deze techniek gebruikt een krachtige laser om de laminaties op specifieke punten aan elkaar te lassen. Laserlassen zorgt voor een sterke verbinding en nauwkeurige uitlijning, maar kan plaatselijke verhitting veroorzaken.

Interlocking

Bij het in elkaar grijpen worden lipjes en sleuven aan de randen van de lamineringen gemaakt, zodat ze aan elkaar kunnen klikken zonder dat er extra bindmiddelen nodig zijn.

FAQ'S

Wat Is Zelfbindende Bonding Anders dan Traditionele Kleefbinding?

Zelfhechtende laminering houdt in dat het kleefmateriaal in het laminaat zelf wordt geïntegreerd, waardoor de binding tijdens het productieproces kan plaatsvinden zonder dat er extra kleefstoffen nodig zijn. Dit resulteert in een naadloze en langdurige verbinding.

Wat Zijn De Kleefmaterialen Van Zelfbindende Motor Kernen?

De kleefmaterialen van zelfhechtende motorkernen zijn doorgaans EB540, EB546, EB548, EB549 en EB549 fast.

EB549 en EB549 fast worden voornamelijk gebruikt in nieuwe energievoertuigaandrijfmotoren en kleine tot middelgrote motorkernen, en bieden uitstekende prestaties en betrouwbaarheid in deze toepassingen.

Hoe Bestelt U Motor Laminaten?

U kunt uw bericht naar ons sturen via e-mail, zoals ontwerptekeningen, materiaalkwaliteiten, enz. Onze bestellingen voor motorkernen zijn ongeacht de grootte, zelfs als het om 1 stuk gaat, kunnen we het doen.

Hoe Verhouden Zelfbindende Motor Laminaten Zich Tot Conventionele Bonding Methoden?

De laminaten gebruiken bondingvernis/backlack om te verlijmen om een stabiele kern te creëren. In tegenstelling tot traditionele methoden die vertrouwen op in elkaar grijpende tanden of laspunten om laminaten te bevestigen, wordt deze bondinglaminatietechnologie gebruikt om interlaminair verlies en corrosie te verminderen.

Hoe Lang Duurt Het Meestal Om Uw Kern Laminaten Te Leveren?

Onze levertijd voor motorlaminaten kan variëren op basis van verschillende factoren, waaronder de ordergrootte en complexiteit. Meestal is onze doorlooptijd voor lamineringsprototypes 7-20 dagen. De massaproductie van rotor- en statorkernstapels duurt 6 tot 8 weken of langer.

Toepassingen van zelfbindende motorlamineringen

Zelfhechtende lamineringsstapels worden het meest gebruikt in motoren voor nieuwe energievoertuigen. Ze zijn ook ideaal voor verschillende andere toepassingen, waaronder industriële motoren, tractiemotoren, hernieuwbare energiesystemen en krachtige elektromotoren, en bieden verbeterde efficiëntie, minder lawaai en verbeterde duurzaamheid in verschillende sectoren.

Hoe Werken Zelfbindende Motor Laminaten?

Lamineringsbinding vertegenwoordigt een baanbrekende vooruitgang in de motorproductie. Zelfhechtende motorlamineringen werken via een warmtebehandelingsproces dat hun bindingseigenschappen activeert. Wanneer ze worden blootgesteld aan hitte, hechten de lamineringen zich op moleculair niveau aan elkaar, waardoor een naadloze en sterke verbinding ontstaat.

waar Wordt De Gebonden Motor Stapel Toegepast?

Gebonden motorlamineringsstapels worden in verschillende industrieën en toepassingen toegepast vanwege de hoge efficiëntie, het compacte ontwerp en de precisie. Voornamelijk elektrische voertuigen, drones, robotica, enz.

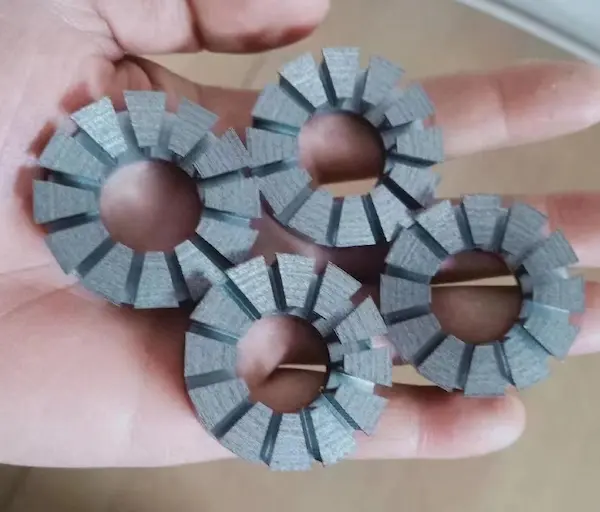

Kan Bonding Laminaten Worden Gebruikt Voor Gesegmenteerde Stators In Elektromotoren?

Ja, bondinglaminaties kunnen worden gebruikt voor gesegmenteerde stators, waardoor nauwkeurige binding tussen afzonderlijke segmenten wordt geboden om een uniforme statorassemblage te creëren.

Hoe Werken Zelfbindende Motor Laminaten?

Lamineringsbinding vertegenwoordigt een baanbrekende vooruitgang in de motorproductie. Zelfhechtende motorlamineringen werken via een warmtebehandelingsproces dat hun bindingseigenschappen activeert. Wanneer ze worden blootgesteld aan hitte, hechten de lamineringen zich op moleculair niveau aan elkaar, waardoor een naadloze en sterke verbinding ontstaat.

welke Productietechnieken Worden Gebruikt Voor Motor Gelamineerde Kernen?

Naast stempelen en lasersnijden kunnen ook technieken zoals draadetsen, rolvormen en poedermetallurgie worden gebruikt. Het secundaire proces van motorlaminering omvat stapelen, elektroforese, isolatiecoating, wikkelen en gloeien.

welke Typen Motoren Kunnen Profiteeren Van Zelfbindende Motor Laminaten?

Zelfbindende motorlaminaten kunnen een breed scala aan motoren ten goede komen, waaronder borstelloze DC-motoren, permanente magneetsynchrone motoren en inductiemotoren, onder andere.

Kunnen Zelfbindende Stapel Laminaten Worden Aangepast?

Ja, zelfhechtende motorcomponenten kunnen worden aangepast om te voldoen aan specifieke vereisten en optimale motorprestaties, zoals grootte, vorm en magnetische eigenschappen. Dit zorgt voor meer flexibiliteit in motorontwerp en -optimalisatie.

Wat Zijn De Voordelen Van Bonding Technologie Vergeleken Met Andere Stapelmethoden?

In tegenstelling tot traditionele methoden die vertrouwen op in elkaar grijpende of laspunten om laminaten te bevestigen, wordt deze bondinglaminatietechnologie gebruikt om interlaminair verlies en corrosie te verminderen.

Kunnen Zelfbindende Stapel Laminaten Worden Aangepast?

Ja, zelfhechtende motorcomponenten kunnen worden aangepast om te voldoen aan specifieke vereisten en optimale motorprestaties, zoals grootte, vorm en magnetische eigenschappen. Dit zorgt voor meer flexibiliteit in motorontwerp en -optimalisatie.

Verhoog de efficiëntie van uw motor met onze zelfbindende lamineringen!

klaar Om Contact Te Nemen Met Het Expertteam Van YOUYOU?

Aanbevolen voor u