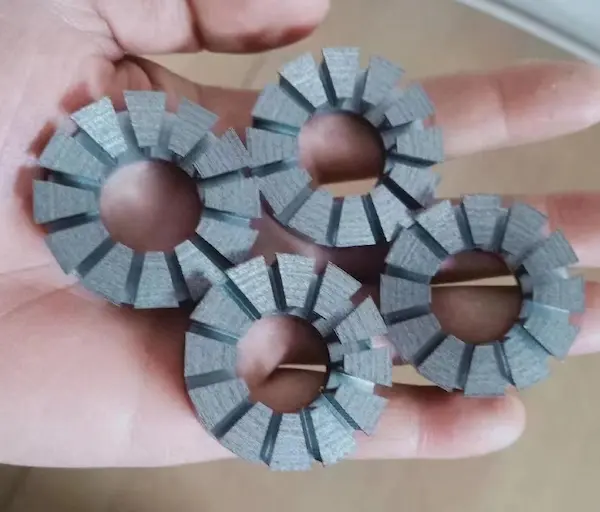

Youyou là nhà sản xuất lớp ghép động cơ tự liên kết hàng đầu tại Trung Quốc. Với hơn 10 năm kinh nghiệm trong sản xuất lớp ghép, chúng tôi chuyên sản xuất các lớp ghép động cơ tự liên kết chất lượng cao (cả stato và rôto) để đáp ứng các yêu cầu cụ thể của khách hàng.

Trong thế giới phát triển nhanh chóng của xe điện (EV) và động cơ hiệu suất cao, công nghệ tự liên kết trong các lớp ghép động cơ nổi bật như một bước ngoặt. Phương pháp tiếp cận sáng tạo này đang cách mạng hóa cách thiết kế và sản xuất các lớp ghép động cơ, cải thiện đáng kể hiệu suất và hiệu quả của động cơ.

Về cơ bản, công nghệ liên kết bao gồm một phương pháp độc đáo để xếp lớp và liên kết các tấm kim loại mỏng lại với nhau để tạo thành lõi của động cơ điện.

Các bước cơ bản của các lớp ghép động cơ tự liên kết

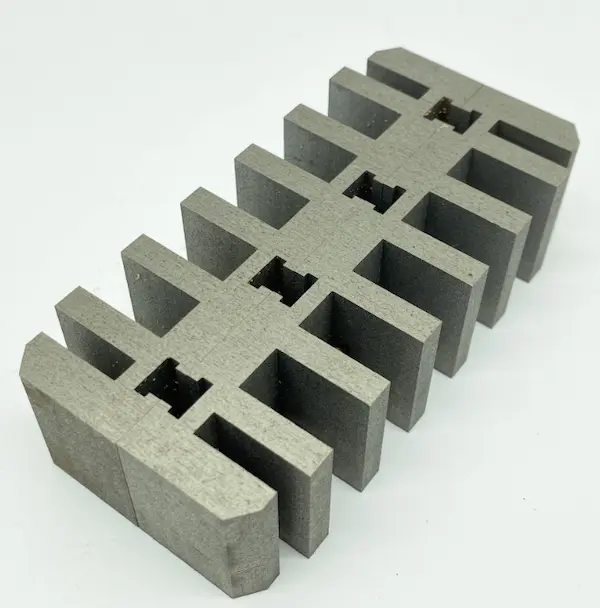

Trong lĩnh vực sản xuất động cơ điện, các chồng ép động cơ tự liên kết nổi bật với cấu trúc độc đáo và các đặc tính tăng cường hiệu quả. Lõi của các chồng ép này bao gồm nhiều lớp thép điện, được biết đến với độ từ thẩm cao và tổn thất sắt thấp. Quy trình tự liên kết thường bao gồm các bước sau:

Lựa chọn vật liệu

Việc lựa chọn đúng loại thép điện là rất quan trọng. Vật liệu này phải thể hiện các đặc tính từ tính tuyệt vời và tương thích với quy trình liên kết.

Ứng dụng phủ

Một lớp vật liệu liên kết mỏng, thường là nhựa chuyên dụng, được phủ lên các tấm thép. Lớp phủ này là chìa khóa cho quá trình tự liên kết.

Xếp chồng

Các tấm phủ được xếp chồng chính xác, đảm bảo căn chỉnh để có hiệu suất từ tính tối ưu.

Làm nóng và ép

Sau đó, lớp phủ được làm nóng và chịu áp suất. Điều này kích hoạt chất liên kết, kết dính các lớp thành một khối rắn chắc, gắn kết.

Làm mát

Sau khi liên kết, lớp phủ được làm nguội trong điều kiện được kiểm soát để làm đông cứng liên kết và duy trì hình dạng mong muốn.

Phương pháp liên kết cải tiến này đã cải thiện hiệu suất động cơ ở một số khía cạnh. Đầu tiên, nó làm giảm khe hở không khí giữa các lớp phủ, do đó giảm thiểu tối đa tổn thất năng lượng do dòng điện xoáy gây ra. Thứ hai, việc không có các mối hàn hoặc chốt truyền thống giúp loại bỏ các tổn thất năng lượng bổ sung và các điểm yếu về mặt cơ học. Cuối cùng, quy trình sản xuất hợp lý không chỉ giúp động cơ hiệu quả hơn mà còn nhỏ gọn và nhẹ hơn, khiến động cơ trở thành lựa chọn lý tưởng cho nhiều ứng dụng khác nhau, trong đó không gian và trọng lượng là những yếu tố chính cần cân nhắc.

Ứng dụng của các lớp ghép động cơ tự liên kết

Các lớp ghép động cơ tự liên kết đã cách mạng hóa nhiều ngành công nghiệp với hiệu quả và cải tiến hiệu suất của chúng.

Xe điện

Lõi ép được áp dụng trong xe điện kéo, xe điện chạy bằng điện, xe đạp điện, xe máy, xe tay ga và trục.

Ô tô

Lõi rô-to stato của chúng tôi được áp dụng cho cửa sổ, cửa sổ trời, cần gạt nước, quạt gió, đánh lửa, bơm nước, ghế, EPS, bộ khởi động và lực kéo.

Giao thông

Lớp phủ lõi động cơ được áp dụng cho xe cộ, xe chở khách, đường sắt cao tốc, tàu điện ngầm và xe tải hạng nặng.

Các lớp ghép động cơ tự liên kết đã cách mạng hóa nhiều ngành công nghiệp với hiệu quả và cải tiến hiệu suất của chúng.

Ưu điểm của các lớp ghép động cơ tự liên kết

Tự liên kết trong thiết kế động cơ mang lại nhiều lợi thế, rất quan trọng đối với nhu cầu kỹ thuật hiện đại.

Độ bền cao

Các lớp phủ liên kết bằng keo có độ bền cắt kéo tuyệt vời là 14-18N/mm², đủ mạnh để thực hiện các hoạt động thứ cấp như tiện, mài và khoan. Độ bền cao này đảm bảo độ bền và tuổi thọ, điều này rất quan trọng trong môi trường khắc nghiệt mà động cơ xe điện hoạt động.

Độ chính xác cao

Các ngăn xếp cán màng tự liên kết mang lại khả năng đồng đều tiếp xúc bề mặt được cải thiện đáng kể, với độ phẳng và độ vuông góc được cải thiện hơn 0,50. Độ chính xác này (được đo bằng thước đo độ dày chỉ 0,05mm) đảm bảo hiệu suất và sự căn chỉnh tối ưu bên trong động cơ, mang lại hoạt động mượt mà hơn và giảm mài mòn.

Giảm rung động

Với các lớp xếp chồng này, mức độ rung của động cơ có thể giảm 0,05. Độ rung giảm không chỉ giúp động cơ chạy ổn định và hiệu quả hơn mà còn cải thiện trải nghiệm lái xe tổng thể bằng cách giảm thiểu độ rung cảm thấy bên trong xe, mang lại cảm giác lái mượt mà và thoải mái hơn.

Mật độ công suất cao

Các lớp xếp chồng stato và rôto này cung cấp mật độ công suất cao hơn, kích thước nhỏ hơn và trọng lượng nhẹ hơn, đồng thời duy trì hệ số xếp chồng cao trên 0,985. Tính năng này rất cần thiết cho các thiết kế động cơ nhỏ gọn và mạnh mẽ, cho phép sử dụng không gian và vật liệu hiệu quả hơn trong xe điện.

Giảm tiếng ồn

Với các lớp xếp chồng tự liên kết, tiếng ồn giảm đáng kể 5dB. Việc giảm tiếng ồn phát ra đặc biệt có lợi trong môi trường đô thị, nơi ô nhiễm tiếng ồn đang là vấn đề ngày càng gia tăng. Động cơ êm hơn giúp xe điện thoải mái hơn và ít gây gián đoạn hơn trên đường.

Làm mát

Khả năng dẫn nhiệt được tăng cường trong các ngăn xếp này cho phép truyền nhiệt dọc trục tối ưu, giúp giảm hiệu quả nhiệt độ động cơ từ 5-10°C. Khả năng quản lý nhiệt được cải thiện này rất cần thiết để duy trì hiệu suất động cơ và ngăn ngừa quá nhiệt, do đó kéo dài tuổi thọ của động cơ và đảm bảo hiệu suất nhất quán trong nhiều điều kiện vận hành khác nhau.

Thiết kế linh hoạt

Độ bền tăng lên của ngăn xếp cán màng tự liên kết cho phép có nhiều tùy chọn thiết kế linh hoạt và sáng tạo hơn, bao gồm các thiết kế cầu nam châm nhỏ hơn 0,25-0,50mm. Tính linh hoạt này mở ra những khả năng mới trong thiết kế động cơ, cho phép các kỹ sư tạo ra các động cơ hiệu quả và nhỏ gọn hơn cho các ứng dụng và yêu cầu cụ thể.

Hiệu suất được cải thiện

Động cơ được trang bị lớp phủ này có mô-men xoắn tăng 0,05 với hiệu suất tăng tương tự. Sự cải tiến này rất quan trọng đối với xe điện, vì mỗi lần tăng hiệu suất có nghĩa là hiệu suất tốt hơn, phạm vi lái xe dài hơn và mức tiêu thụ năng lượng thấp hơn, giúp xe hấp dẫn và thiết thực hơn đối với người tiêu dùng.

Hiệu suất năng lượng cao

Việc loại bỏ tình trạng tắc nghẽn từ thông và giảm 0,15~0,30 tổn thất sắt dẫn đến tiết kiệm năng lượng đáng kể. Hiệu quả này không chỉ kéo dài tuổi thọ pin mà còn giảm mức tiêu thụ năng lượng tổng thể. Ngoài ra, nhu cầu về vecni cách điện giảm góp phần tiết kiệm chi phí và có lợi cho môi trường.

Độ sạch cao

Độ sạch cao của ngăn xếp cán màng tự liên kết giúp cải thiện hiệu suất động cơ và kéo dài tuổi thọ của động cơ. Độ sạch này rất cần thiết để duy trì tính toàn vẹn của các bộ phận động cơ, đảm bảo chúng hoạt động tối ưu trong thời gian dài. Động cơ sạch hơn đáng tin cậy hơn, mang lại hiệu suất nhất quán và giảm nhu cầu bảo trì hoặc thay thế thường xuyên.

Kết luận

Công nghệ tự liên kết trong các chồng ép động cơ là ngọn hải đăng của sự đổi mới trong ngành công nghiệp xe điện (EV). Khả năng tăng hiệu suất động cơ, giảm tiếng ồn và độ rung, cũng như cải thiện khả năng quản lý nhiệt đánh dấu bước tiến lớn trong thiết kế động cơ. Sự nhỏ gọn và độ chính xác mà nó mang lại là yếu tố cần thiết để đáp ứng nhu cầu ngày càng tăng đối với các loại xe điện hiệu quả và bền vững hơn.

Khi công nghệ ép tự liên kết này tiếp tục phát triển, chúng ta có thể mong đợi những cải tiến lớn hơn nữa về hiệu suất động cơ và ứng dụng rộng rãi hơn trong nhiều ứng dụng khác nhau. Công nghệ tự liên kết không chỉ là xu hướng hiện tại; mà còn là thành phần chính trong việc định hình tương lai của xe điện.

Các kỹ thuật xếp chồng khác cho các lớp ghép thép điện

Tán đinh

Đinh tán sử dụng các chốt cơ học để giữ các lớp ghép lại với nhau. Phương pháp này đáng tin cậy và dễ thực hiện nhưng có thể tăng thêm trọng lượng và tạo ra các điểm ứng suất bên trong lớp ghép.

Hàn laser

Kỹ thuật này sử dụng tia laser công suất cao để hàn các lớp với nhau tại các điểm cụ thể. Hàn laser tạo ra liên kết chắc chắn và căn chỉnh chính xác nhưng có thể gây ra hiện tượng gia nhiệt cục bộ.

Liên kết

Việc liên kết bao gồm việc tạo các tab và khe trên các cạnh của lớp ghép, cho phép chúng khớp lại với nhau mà không cần thêm chất kết dính.

Câu hỏi thường gặp

Liên kết tự liên kết khác với liên kết keo truyền thống như thế nào?

Tự dính liên quan đến việc tích hợp vật liệu kết dính vào chính lớp ghép, cho phép liên kết diễn ra trong quá trình sản xuất mà không cần thêm chất kết dính. Điều này tạo ra mối liên kết liền mạch và lâu dài.

Vật liệu kết dính của lõi động cơ tự liên kết là gì?

Vật liệu kết dính của lõi động cơ tự liên kết thường là EB540, EB546, EB548, EB549 và EB549 nhanh.

EB549 và EB549 fast chủ yếu được sử dụng trong động cơ truyền động xe năng lượng mới và lõi động cơ cỡ nhỏ đến trung bình, mang lại hiệu suất và độ tin cậy tuyệt vời trong các ứng dụng này.

Làm thế nào để đặt hàng tấm ghép động cơ?

Bạn có thể gửi tin nhắn cho chúng tôi qua email, chẳng hạn như bản vẽ thiết kế, cấp vật liệu, v.v. Đơn đặt hàng lõi động cơ của chúng tôi không phân biệt kích thước, ngay cả khi chỉ là 1 sản phẩm, chúng tôi cũng có thể thực hiện.

Tấm ghép động cơ tự liên kết so với các phương pháp liên kết thông thường như thế nào?

Các lớp ghép sử dụng vecni liên kết/backlack để liên kết tạo thành lõi ổn định. Không giống như các phương pháp truyền thống dựa vào các răng liên kết hoặc điểm hàn để cố định các lớp ghép, Công nghệ ghép liên kết này được sử dụng để giảm tổn thất giữa các lớp và ăn mòn.

Thường mất bao lâu để bạn giao tấm ghép lõi?

Thời gian giao hàng của chúng tôi đối với các lớp ghép động cơ có thể thay đổi tùy theo một số yếu tố, bao gồm quy mô đơn hàng và độ phức tạp. Thông thường, thời gian hoàn thành nguyên mẫu lớp ghép của chúng tôi là 7-20 ngày. Thời gian sản xuất hàng loạt các lõi rotor và stato là 6 đến 8 tuần hoặc hơn.

Ứng dụng của các lớp ghép động cơ tự liên kết

Các lớp ghép tự liên kết thường được sử dụng nhất trong động cơ xe năng lượng mới. Chúng cũng lý tưởng cho nhiều ứng dụng khác, bao gồm động cơ công nghiệp, động cơ kéo, hệ thống năng lượng tái tạo và động cơ điện hiệu suất cao, mang lại hiệu quả nâng cao, giảm tiếng ồn và cải thiện độ bền trong các lĩnh vực khác nhau.

Tấm ghép động cơ tự liên kết hoạt động như thế nào?

Liên kết cán màng là một bước tiến đột phá trong sản xuất động cơ. Lớp cán màng động cơ tự liên kết hoạt động thông qua quy trình xử lý nhiệt kích hoạt các đặc tính liên kết của chúng. Khi tiếp xúc với nhiệt, các lớp ghép liên kết với nhau ở cấp độ phân tử, tạo ra mối liên kết liền mạch và chắc chắn.

Tấm ghép động cơ liên kết được áp dụng ở đâu?

Các lớp cán màng động cơ liên kết được áp dụng trong nhiều ngành công nghiệp và ứng dụng khác nhau do hiệu suất cao, thiết kế nhỏ gọn và độ chính xác. Chủ yếu bao gồm xe điện, máy bay không người lái, rô bốt, v.v.

Liệu các lớp ghép liên kết có thể được sử dụng cho các stato phân đoạn trong động cơ điện không?

Có, các lớp ghép liên kết có thể được sử dụng cho các stato phân đoạn, cung cấp liên kết chính xác giữa các phân đoạn riêng lẻ để tạo thành một cụm stato thống nhất.

Tấm ghép động cơ tự liên kết hoạt động như thế nào?

Liên kết cán màng là một bước tiến đột phá trong sản xuất động cơ. Lớp cán màng động cơ tự liên kết hoạt động thông qua quy trình xử lý nhiệt kích hoạt các đặc tính liên kết của chúng. Khi tiếp xúc với nhiệt, các lớp ghép liên kết với nhau ở cấp độ phân tử, tạo ra mối liên kết liền mạch và chắc chắn.

Kỹ thuật sản xuất nào được sử dụng cho lõi động cơ nhiều lớp?

Bên cạnh dập và cắt laser, các kỹ thuật như khắc dây, tạo hình cán và luyện kim bột cũng có thể được sử dụng. Quy trình cán màng động cơ thứ cấp bao gồm xếp chồng, điện di, phủ lớp cách điện, quấn và ủ.

Những loại động cơ nào có thể được hưởng lợi từ tấm ghép động cơ tự liên kết?

Các lớp ghép động cơ tự liên kết có thể có lợi cho nhiều loại động cơ, bao gồm động cơ DC không chổi than, động cơ đồng bộ nam châm vĩnh cửu và động cơ cảm ứng, cùng nhiều loại khác.

Tấm ghép tự liên kết có thể tùy chỉnh được không?

Có, các thành phần động cơ tự liên kết có thể được tùy chỉnh để đáp ứng các yêu cầu cụ thể và hiệu suất động cơ tối ưu, chẳng hạn như kích thước, hình dạng và tính chất từ tính. Điều này cho phép linh hoạt hơn trong thiết kế và tối ưu hóa động cơ.

Ưu điểm của công nghệ liên kết so với các phương pháp xếp chồng khác là gì?

Không giống như các phương pháp truyền thống dựa vào các điểm liên kết hoặc điểm hàn để cố định các lớp ghép, Công nghệ ghép liên kết này được sử dụng để giảm tổn thất giữa các lớp và ăn mòn.

Tấm ghép tự liên kết có thể tùy chỉnh được không?

Có, các thành phần động cơ tự liên kết có thể được tùy chỉnh để đáp ứng các yêu cầu cụ thể và hiệu suất động cơ tối ưu, chẳng hạn như kích thước, hình dạng và tính chất từ tính. Điều này cho phép linh hoạt hơn trong thiết kế và tối ưu hóa động cơ.

Nâng cao hiệu suất động cơ của bạn với các lớp cán màng tự liên kết của chúng tôi!

Sẵn sàng kết nối với nhóm chuyên gia của YOUYOU?

Đề xuất cho bạn