Youyou är en ledande tillverkare av självbindande motorlaminering i Kina. Med över 10 års erfarenhet av lamineringstillverkning är vi specialiserade på att producera högkvalitativa självbindande motorlamineringar (både statorer och rotorer) för att möta kundernas specifika krav.

I den snabbt utvecklande världen av elfordon (EV) och högeffektiva motorer, framstår självbindande teknologi i motorlamineringsstaplar som en spelväxlare. Detta innovativa tillvägagångssätt revolutionerar hur motorlaminat designas och tillverkas, vilket avsevärt förbättrar motorns prestanda och effektivitet.

I huvudsak innebär bindningsteknik en unik metod för att skikta och binda ihop tunna metallplåtar för att bilda kärnan i en elmotor.

Grundläggande steg för självbindande motorlamineringsstaplar

Inom området för elmotortillverkning utmärker sig självbundna motorlamineringsstaplar för sin unika struktur och effektivitetshöjande egenskaper. Kärnan i dessa lamineringsstaplar består av flera lager av elektriskt stål, som är känt för sin höga magnetiska permeabilitet och låga järnförluster. Självbindningsprocessen innefattar i allmänhet följande steg:

Materialval

Att välja rätt stålkvalitet är avgörande. Detta material måste uppvisa utmärkta magnetiska egenskaper och vara kompatibelt med bindningsprocessen.

Applicering av beläggning

Ett tunt skikt av bindemedel, ofta ett specialharts, appliceras på stålplåtarna. Denna beläggning är nyckeln till självbindningsprocessen.

Stapling

De belagda arken är exakt staplade, vilket säkerställer inriktning för optimal magnetisk prestanda.

Uppvärmning och pressning

Stapeln utsätts sedan för värme och tryck. Detta aktiverar bindemedlet och smälter samman skikten till en solid, sammanhängande enhet.

Kyl

Efter limning kyls stapeln under kontrollerade förhållanden för att stelna bindningen och bibehålla den önskade formen.

Denna innovativa bindningsmetod har förbättrat motorprestanda i flera aspekter. För det första minskar det luftgapet mellan lamellerna och minimerar därmed energiförlusten orsakad av virvelströmmar i största möjliga utsträckning. För det andra eliminerar frånvaron av traditionella fästelement eller svetsar ytterligare energiförluster och mekaniska svagheter. Slutligen gör den strömlinjeformade tillverkningsprocessen inte bara motorn mer effektiv, utan också mer kompakt och lätt, vilket gör den till ett idealiskt val för ett brett spektrum av applikationer där utrymme och vikt är viktiga faktorer.

Tillämpningar av självbindande motorlamineringsstaplar

Självbindande motorlamineringsstaplar har revolutionerat flera industrier med sina effektivitets- och prestandaförbättringar.

Elfordon

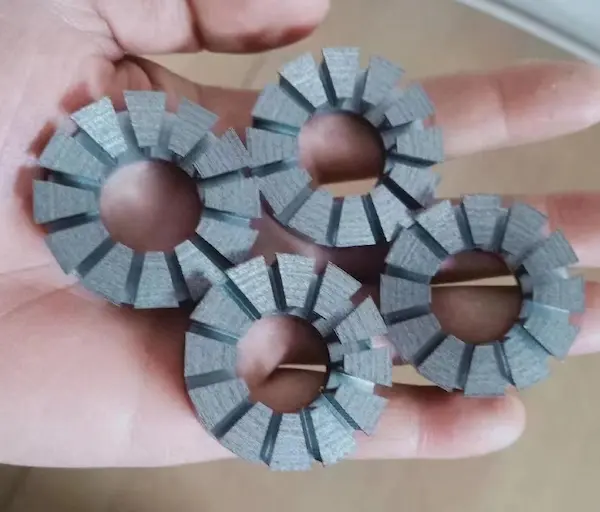

Lamineringskärnor gäller för elbilar, elcyklar, elcyklar, motorcyklar, skotrar och nav.

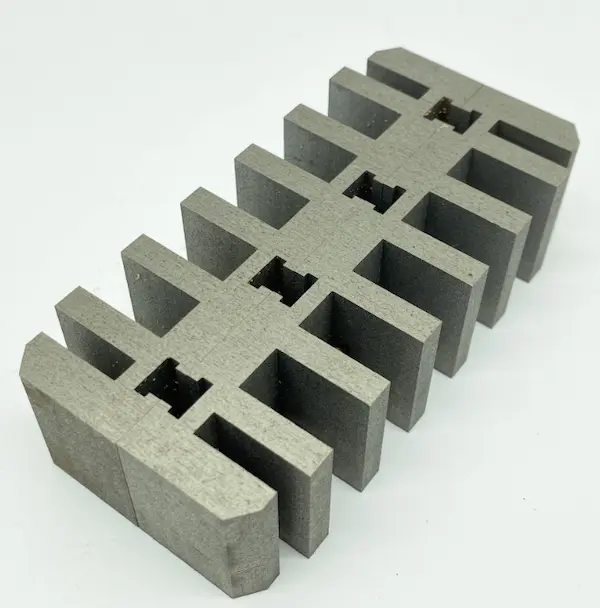

Bil

Vår statorrotorkärna gäller för fönster, taklucka, torkare, fläkt, tändning, vattenpump, säte, EPS, startmotor och dragkraft.

Transport

Motorkärnlaminering appliceras på fordon, personbilar, höghastighetståg, tunnelbana och tunga lastbilar.

Självbindande motorlamineringsstaplar har revolutionerat flera industrier med sina effektivitets- och prestandaförbättringar.

Fördelar med självbindande motorlamineringsstaplar

Självbindning i motordesign ger en mängd fördelar, avgörande för moderna tekniska behov.

Hög styrka

De limbundna laminaten har en utmärkt draghållfasthet på 14-18N/mm², vilket gör dem tillräckligt starka för sekundära operationer som svarvning, slipning och borrning. Denna höga hållfasthet säkerställer hållbarhet och livslängd, vilket är avgörande i den krävande miljö där elfordonsmotorer fungerar.

Hög precision

De självbundna lamineringsstaplarna erbjuder avsevärt förbättrad ytkontaktlikformighet, med mer än 0,50 förbättringar i planhet och vinkelräthet. Denna precision (mätt med en avkännarmått på bara 0,05 mm tjock) säkerställer optimal prestanda och inriktning inuti motorn, vilket resulterar i mjukare drift och minskat slitage.

Minskad vibration

Med dessa lamineringsstaplar kan motorvibrationsnivåerna reduceras med 0,05. Minskad vibration hjälper inte bara motorn att köra mer stabilt och effektivt, utan förbättrar också den övergripande körupplevelsen genom att minimera vibrationer som känns inuti fordonet, vilket resulterar i en mjukare och bekvämare körning.

Hög effekttäthet

Dessa stator- och rotorlamineringsstaplar erbjuder högre effekttäthet, mindre storlek och lägre vikt, samtidigt som de bibehåller en hög staplingsfaktor på över 0,985. Denna funktion är väsentlig för kompakta och kraftfulla motorkonstruktioner, vilket möjliggör mer effektiv användning av utrymme och material i elfordon.

Minskat brus

Med de självbindande stackarna reduceras bruset avsevärt med 5dB. Minskningen av buller är särskilt fördelaktig i stadsmiljöer, där buller är ett växande problem. Tystare motorer hjälper till att göra elfordon bekvämare och mindre störande på vägen.

Kyl

Den förbättrade värmeledningen i dessa stackar möjliggör optimal axiell värmeöverföring, vilket effektivt reducerar motortemperaturerna med 5-10°C. Denna förbättrade värmehantering är väsentlig för att bibehålla motorns effektivitet och förhindra överhettning, och därigenom förlänga motorns livslängd och säkerställa konsekvent prestanda under ett brett spektrum av driftsförhållanden.

Flexibel design

Den ökade styrkan hos de självbindande lamineringsstaplarna möjliggör mer flexibla och innovativa designalternativ, inklusive mindre magnetbrodesigner på 0,25-0,50 mm. Denna flexibilitet öppnar upp för nya möjligheter inom motordesign, vilket gör att ingenjörer kan skapa mer effektiva och kompakta motorer för specifika applikationer och krav.

Förbättrad effektivitet

Motorer utrustade med dessa lamineringar har en 0,05 ökning i vridmoment med en liknande ökning i effektivitet. Denna förbättring är avgörande för elfordon, eftersom varje ökning av effektiviteten innebär bättre prestanda, längre räckvidd och lägre energiförbrukning, vilket gör fordonen mer attraktiva och praktiska för konsumenterna.

Hög energieffektivitet

Eliminering av flödesblockering och en minskning av järnförlusterna med 0,15~0,30 resulterar i betydande energibesparingar. Denna effektivitet förlänger inte bara batteritiden, utan minskar också den totala energiförbrukningen. Dessutom bidrar det minskade behovet av isolerande lack till både kostnadsbesparingar och gynnar miljön.

Hög renlighet

Den höga renheten hos den självbindande lamineringsstapeln förbättrar motorns prestanda och förlänger dess livslängd. Denna renlighet är avgörande för att bibehålla integriteten hos motorkomponenter, för att säkerställa att de fungerar optimalt på lång sikt. Renare motorer är mer tillförlitliga, ger konsekvent prestanda och minskar behovet av frekvent underhåll eller utbyte.

Slutsats

Självbindande teknologi i motorlamineringsstaplar är en ledstjärna för innovation inom elfordonsindustrin (EV). Dess förmåga att öka motoreffektiviteten, minska buller och vibrationer och förbättra värmehanteringen markerar ett stort steg framåt i motordesignen. Kompaktheten och precisionen den erbjuder är avgörande för att möta de växande kraven på mer effektiva och hållbara elfordon.

Eftersom denna självbindande lamineringsteknologi fortsätter att utvecklas kan vi förvänta oss ännu större förbättringar av motorprestanda och bredare användning i en mängd olika applikationer. Självbindande teknologi är mer än bara en aktuell trend; det är en nyckelkomponent i att forma framtiden för elfordon.

Andra staplingstekniker för elektriska stållamineringsstaplar

Nitande

Nitning använder mekaniska fästelement för att hålla ihop lamineringarna. Denna metod är pålitlig och lätt att implementera men kan lägga till vikt och skapa stresspunkter i stapeln.

Lasersvetsning

Denna teknik använder en kraftfull laser för att svetsa samman lamineringarna vid specifika punkter. Lasersvetsning ger en stark bindning och exakt inriktning men kan introducera lokal uppvärmning.

Förregling

Förregling innebär att man skapar flikar och slitsar på kanterna av lamineringarna, vilket gör att de kan snäppa ihop utan behov av ytterligare bindemedel.

Vanliga frågor

Vad skiljer självbindande bindning från traditionell limbindning?

Självhäftning innebär att det självhäftande materialet integreras i själva laminatet, vilket gör att limning kan ske under tillverkningsprocessen utan behov av ytterligare lim. Detta resulterar i en sömlös och långvarig bindning.

Vilka är de självhäftande materialen i en självbindande motorkärna?

De självhäftande materialen i självbindande motorkärnor är vanligtvis EB540, EB546, EB548, EB549 och EB549 snabba.

EB549 och EB549 fast används främst i nya energidrivna fordonsdrivmotorer och små till medelstora motorkärnor, vilket ger utmärkt prestanda och tillförlitlighet i dessa applikationer.

Hur beställer man motorlaminat?

Du kan skicka ditt meddelande till oss via e-post, såsom designritningar, materialkvaliteter etc. Våra motorkärnbeställningar är oavsett storlek, även om det är 1 stycke vi kan göra.

Hur jämför självbindande motorlaminat med konventionella limningsmetoder?

Lamineringarna använder bonding lack/backlack till bonding för att skapa en stabil kärna. Till skillnad från traditionella metoder som förlitar sig på sammankopplade tänder eller svetspunkter för att säkra laminering, används denna bindningslamineringsteknologi för att minska interlaminär förlust och korrosion.

Hur lång tid tar det vanligtvis för dig att leverera dina kärnlaminat?

Vår leveranstid för motorlaminat kan variera beroende på flera faktorer, inklusive orderstorlek och komplexitet. Vanligtvis är ledtiden för vår lamineringsprototyp 7-20 dagar. Massproduktionen av rotor- och statorkärnstaplar är 6 till 8 veckor eller mer.

Tillämpningar av självbindande motorlamineringar

Självbindande lamineringsstaplar används oftast i nya energifordonsmotorer. De är också idealiska för olika andra applikationer, inklusive industrimotorer, dragmotorer, förnybara energisystem och högpresterande elmotorer, och erbjuder ökad effektivitet, minskat buller och förbättrad hållbarhet inom olika sektorer.

Hur fungerar självbindande motorlaminat?

Lamineringslimning representerar ett banbrytande framsteg inom motortillverkning. Självbindande motorlamineringar fungerar genom en värmebehandlingsprocess som aktiverar deras bindningsegenskaper. När de utsätts för värme binder lamineringarna samman på molekylär nivå, vilket skapar en sömlös och stark anslutning.

Var appliceras den bundna motorstapeln?

Bondade motorlamineringsstaplar används i olika industrier och applikationer på grund av hög effektivitet, kompakt design och precision. Främst inklusive elfordon, drönare, robotik, etc.

Kan limningslaminering användas för segmenterade statorer i elmotorer?

Ja, limningslamineringar kan användas för segmenterade statorer, vilket ger exakt bindning mellan enskilda segment för att skapa en enhetlig statorenhet.

Hur fungerar självbindande motorlaminat?

Lamineringslimning representerar ett banbrytande framsteg inom motortillverkning. Självbindande motorlamineringar fungerar genom en värmebehandlingsprocess som aktiverar deras bindningsegenskaper. När de utsätts för värme binder lamineringarna samman på molekylär nivå, vilket skapar en sömlös och stark anslutning.

Vilka tillverkningstekniker används för motorlaminerade kärnor?

Förutom stansning och laserskärning kan tekniker som trådetsning, rullformning och pulvermetallurgi också användas. Motorlamineringens sekundära process inkluderar stapling, elektrofores, isoleringsbeläggning, lindning och glödgning.

Vilka typer av motorer kan dra nytta av självbindande motorlaminat?

Självbindande motorlamineringar kan gynna ett brett utbud av motorer, inklusive borstlösa likströmsmotorer, permanentmagnet synkronmotorer och induktionsmotorer, bland andra.

Kan självbindande stapellamineringar anpassas?

Ja, självbindande motorkomponenter kan anpassas för att möta specifika krav och optimal motorprestanda, såsom storlek, form och magnetiska egenskaper. Detta möjliggör större flexibilitet i motordesign och optimering.

Vilka är fördelarna med bindningsteknik jämfört med andra staplingsmetoder?

Till skillnad från traditionella metoder som förlitar sig på förregling eller svetspunkter för att säkra laminering, används denna bindningslamineringsteknologi för att minska interlaminär förlust och korrosion.

Kan självbindande stapellamineringar anpassas?

Ja, självbindande motorkomponenter kan anpassas för att möta specifika krav och optimal motorprestanda, såsom storlek, form och magnetiska egenskaper. Detta möjliggör större flexibilitet i motordesign och optimering.

Förbättra din motoreffektivitet med våra självbindande lamineringar!

Redo att få kontakt med YOUYOUs expertteam?

Rekommenderas för dig