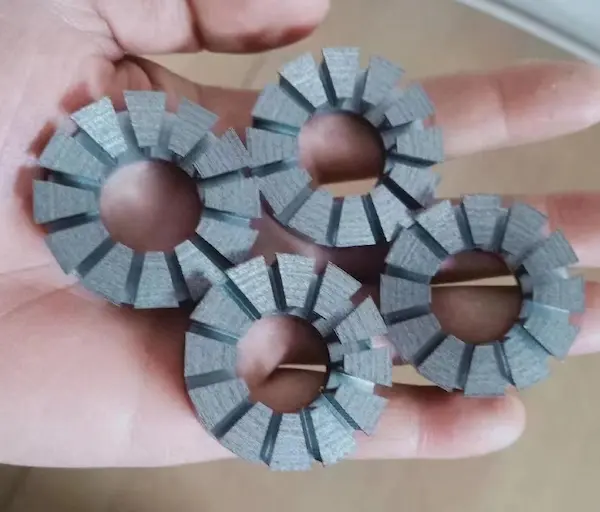

A Youyou a vezető önkötő motoros laminálás gyártója Kínában. Több mint 10 éves laminálási gyártási tapasztalatunkkal kiváló minőségű önkötő motoros laminálások (állórészek és rotorok) gyártására specializálódtunk, hogy megfeleljünk az ügyfelek egyedi igényeinek.

Az elektromos járművek (EV-k) és a nagy hatásfokú motorok gyorsan fejlődő világában a motoros laminálási kötegek önkötő technológiája kiemelkedő szerepet játszik a játékban. Ez az innovatív megközelítés forradalmasítja a motoros laminálások tervezési és gyártási módját, jelentősen javítva a motor teljesítményét és hatékonyságát.

Lényegében a ragasztási technológia egy egyedülálló módszert foglal magában a vékony fémlemezek rétegezésére és összeragasztására, hogy az elektromos motor magját képezzék.

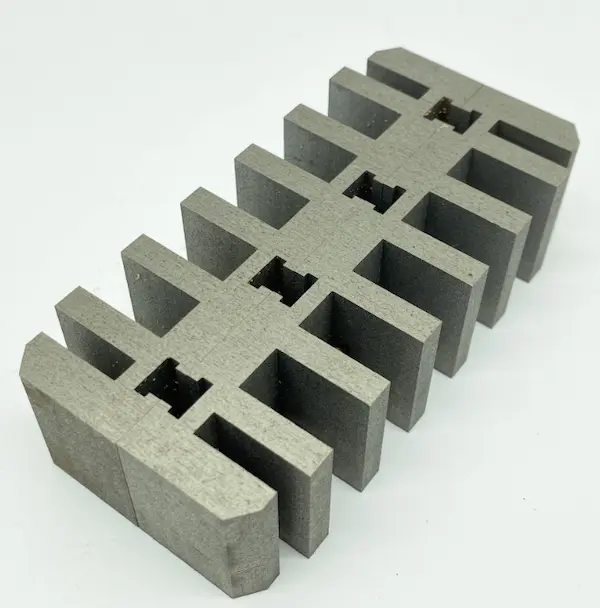

Az önkötő motoros lamináló kötegek alapvető lépései

Az elektromos motorgyártás területén az önkötő motoros lamináló kötegek egyedi szerkezetükkel és hatékonyságnövelő tulajdonságaikkal tűnnek ki. Ezeknek a lamináló kötegeknek a magja több réteg elektromos acélból áll, amely magas mágneses áteresztőképességéről és alacsony vasveszteségéről ismert. Az önkötő folyamat általában a következő lépésekből áll:

Anyag kiválasztása

Az elektromos acél megfelelő minőségének kiválasztása kulcsfontosságú. Ennek az anyagnak kiváló mágneses tulajdonságokkal kell rendelkeznie, és kompatibilisnek kell lennie a kötési folyamattal.

Bevonat alkalmazása

Az acéllemezekre vékony réteg kötőanyagot, gyakran speciális gyantát visznek fel. Ez a bevonat kulcsa az önkötő folyamatnak.

Halmozás

A bevont lapok pontosan egymásra vannak rakva, így biztosítva az optimális mágneses teljesítményt.

Fűtés és préselés

A köteget ezután hőnek és nyomásnak vetik alá. Ez aktiválja a kötőanyagot, és a rétegeket szilárd, összefüggő egységgé olvasztja össze.

Hűtés

A kötés után a köteget ellenőrzött körülmények között lehűtik, hogy a kötés megszilárduljon és a kívánt alak megmaradjon.

Ez az innovatív kötési módszer több szempontból is javította a motor teljesítményét. Először is csökkenti a rétegelt rétegek közötti légrést, ezáltal a lehető legnagyobb mértékben minimalizálja az örvényáramok okozta energiaveszteséget. Másodszor, a hagyományos kötőelemek vagy hegesztések hiánya kiküszöböli a további energiaveszteségeket és a mechanikai gyengeségeket. Végül, az áramvonalas gyártási folyamat nemcsak hatékonyabbá teszi a motort, hanem kompaktabbá és könnyebbé is teszi, így ideális választás számos olyan alkalmazáshoz, ahol a hely és a súly kulcsfontosságú szempont.

Az önkötő motoros lamináló kötegek alkalmazásai

Az önkötő motoros lamináló kötegek több iparágat forradalmasítottak hatékonyságuk és teljesítményük javításával.

Elektromos járművek

A lamináló magok elektromos vontatású, elektromos járművel hajtott, elektromos kerékpárokon, motorkerékpárokon, robogókon és kerékagyakon használhatók.

Autóipar

Állórészünk forgórésze az ablakra, a napfénytetőre, az ablaktörlőre, a ventilátorra, a gyújtásra, a vízszivattyúra, az ülésre, az EPS-re, az önindítóra és a vontatásra vonatkozik.

Szállítás

A motormag laminálása járművekre, személygépkocsikra, nagysebességű vasútra, metróra és nehéz teherautókra vonatkozik.

Az önkötő motoros lamináló kötegek több iparágat forradalmasítottak hatékonyságuk és teljesítményük javításával.

Az önkötő motoros lamináló rakatok előnyei

Az önkötés a motortervezésben számos előnnyel jár, amelyek elengedhetetlenek a modern mérnöki igényekhez.

High Strength

A ragasztott rétegelt lemezek szakítószilárdsága kiváló, 14-18N/mm², így kellően erősek a másodlagos műveletekhez, például esztergáláshoz, köszörüléshez és fúráshoz. Ez a nagy szilárdság biztosítja a tartósságot és a hosszú élettartamot, ami kritikus fontosságú az elektromos járművek motorjainak nagy igénybevételével járó környezetben.

Nagy pontosságú

Az öntapadó lamináló kötegek jelentősen javítják a felületi érintkezés egyenletességét, több mint 0,50-szeres javulással a síkságban és a merőlegességben. Ez a pontosság (csak 0,05 mm vastag hézagmérővel mérve) biztosítja az optimális teljesítményt és a motoron belüli beállítást, ami simább működést és csökkent kopást eredményez.

Csökkentett vibráció

Ezekkel a lamináló kötegekkel a motor rezgésszintje 0,05-tel csökkenthető. A csökkentett vibráció nemcsak a motor stabilabb és hatékonyabb működését segíti elő, hanem javítja az általános vezetési élményt is azáltal, hogy minimalizálja a jármű belsejében érzett vibrációt, ami simább és kényelmesebb utazást eredményez.

Nagy teljesítménysűrűség

Ezek az állórész- és forgórész-laminálási kötegek nagyobb teljesítménysűrűséget, kisebb méretet és kisebb súlyt kínálnak, miközben magas, 0,985 feletti halmozási tényezőt tartanak fenn. Ez a funkció elengedhetetlen a kompakt és nagy teljesítményű motorok kialakításához, lehetővé téve a hely- és anyaghasználat hatékonyabbá tételét az elektromos járművekben.

Csökkentett zaj

Az önkötő kötegekkel a zaj jelentősen, 5 dB-lel csökken. A zajkibocsátás csökkentése különösen előnyös városi környezetben, ahol a zajszennyezés egyre nagyobb problémát jelent. A halkabb motorok kényelmesebbé és kevésbé zavaróvá teszik az elektromos járműveket az utakon.

Hűtés

A megnövelt hővezetés ezekben a kötegekben optimális axiális hőátadást tesz lehetővé, hatékonyan csökkentve a motor hőmérsékletét 5-10°C-kal. Ez a továbbfejlesztett hőkezelés elengedhetetlen a motor hatékonyságának fenntartásához és a túlmelegedés megelőzéséhez, ezáltal meghosszabbítja a motor élettartamát, és egyenletes teljesítményt biztosít számos üzemi körülmény között.

Rugalmas kialakítás

Az öntapadó lamináló kötegek megnövelt szilárdsága rugalmasabb és innovatívabb tervezési lehetőségeket tesz lehetővé, beleértve a kisebb, 0,25-0,50 mm-es mágneshidak kialakítását. Ez a rugalmasság új lehetőségeket nyit meg a motortervezésben, lehetővé téve a mérnökök számára, hogy hatékonyabb és kompaktabb motorokat hozzanak létre speciális alkalmazásokhoz és követelményekhez.

Fokozott hatékonyság

Az ilyen laminációkkal felszerelt motorok forgatónyomatéka 0,05-tel nőtt, hasonló hatásfokkal. Ez a javulás kritikus fontosságú az elektromos járművek számára, mivel minden hatékonyságnövekedés jobb teljesítményt, hosszabb hatótávot és alacsonyabb energiafogyasztást jelent, ami vonzóbbá és praktikusabbá teszi a járműveket a fogyasztók számára.

Magas energiahatékonyság

A fluxus-elzáródás megszüntetése és a vasveszteség 0,15-0,30-os csökkentése jelentős energiamegtakarítást eredményez. Ez a hatékonyság nemcsak meghosszabbítja az akkumulátor élettartamát, hanem csökkenti az általános energiafogyasztást is. Ezen túlmenően, a szigetelőlakk-szükséglet csökkentése hozzájárul a költségmegtakarításhoz és a környezet számára is.

Magas tisztaság

Az öntapadó lamináló köteg nagy tisztasága javítja a motor teljesítményét és meghosszabbítja annak élettartamát. Ez a tisztaság elengedhetetlen a motoralkatrészek épségének megőrzéséhez, és biztosítja azok hosszú távú optimális működését. A tisztább motorok megbízhatóbbak, egyenletes teljesítményt biztosítanak, és csökkentik a gyakori karbantartás vagy csere szükségességét.

Következtetés

Az önkötő technológia a motoros lamináló kötegekben az innováció iránymutatója az elektromos járművek (EV) iparában. A motor hatásfokának növelésére, a zaj- és vibrációcsökkentésre, valamint a hőkezelés javítására való képessége jelentős előrelépést jelent a motortervezésben. Az általa kínált kompaktság és precizitás elengedhetetlen a hatékonyabb és fenntarthatóbb elektromos járművek iránti növekvő igények kielégítéséhez.

Mivel ez az öntapadó laminálási technológia folyamatosan fejlődik, a motor teljesítményének még nagyobb javulására és szélesebb körű felhasználásra számíthatunk a különféle alkalmazásokban. Az önkötő technológia több, mint egy jelenlegi trend; kulcsfontosságú eleme az elektromos járművek jövőjének alakításának.

Egyéb halmozási technikák elektromos acél lamináláshoz

Szegecselés

A szegecselés mechanikus rögzítőelemeket használ a rétegelt lemezek összetartására. Ez a módszer megbízható és könnyen megvalósítható, de növelheti a súlyt és feszültségpontokat hozhat létre a veremben.

Lézeres hegesztés

Ez a technika nagy teljesítményű lézerrel hegeszti össze a laminátumokat meghatározott pontokon. A lézeres hegesztés erős kötést és pontos beállítást biztosít, de helyi melegítést is bevezethet.

Reteszelő

A reteszelés magában foglalja a fülek és rések létrehozását a laminálás szélein, lehetővé téve, hogy további kötőanyagok nélkül pattanjanak egymáshoz.

GYIK

Miben különbözik az öntapadó ragasztás a hagyományos ragasztós kötéstől?

Az öntapadás magában foglalja a ragasztóanyag integrálását a laminátumba, lehetővé téve a ragasztást a gyártási folyamat során anélkül, hogy további ragasztókra lenne szükség. Ez zökkenőmentes és hosszan tartó kötést eredményez.

Mik az öntapadó motormag ragasztóanyagai?

Az öntapadó motormagok ragasztóanyagai jellemzően EB540, EB546, EB548, EB549 és EB549 gyorsak.

Az EB549 és EB549 fast elsősorban új energiájú járművek hajtómotorjaiban és kis és közepes méretű motormagjaiban használatos, kiváló teljesítményt és megbízhatóságot biztosítva ezekben az alkalmazásokban.

Hogyan rendeljünk motoros laminátumot?

Üzenetét e-mailben is elküldheti nekünk, mint pl. tervrajzok, anyagminőségek, stb. A motormag rendeléseink mérettől függetlenül, még ha 1 darabot is el tudunk készíteni.

Hogyan viszonyulnak az önkötő motoros laminátumok a hagyományos ragasztási módszerekhez?

A laminálások kötőlakkot/hátralakkot használnak a ragasztáshoz, hogy stabil magot hozzanak létre. Ellentétben a hagyományos módszerekkel, amelyek egymásba illeszkedő fogakra vagy hegesztési pontokra támaszkodnak a laminálás rögzítéséhez, ezt a ragasztó laminálási technológiát a rétegek közötti veszteség és a korrózió csökkentésére használják.

Általában mennyi időbe telik a Core laminátumok leszállítása?

A motoros laminátumok szállítási ideje több tényezőtől függően változhat, beleértve a megrendelés méretét és összetettségét. A laminálási prototípusunk átfutási ideje általában 7-20 nap. A rotor- és állórészmagos kötegek tömeggyártási ideje 6-8 hét vagy több.

Az önkötő motoros laminálások alkalmazásai

Az önkötő lamináló kötegeket leggyakrabban új energiájú járművek motorjaiban használják. Ideálisak különféle egyéb alkalmazásokhoz is, beleértve az ipari motorokat, vontatómotorokat, megújuló energiarendszereket és nagy teljesítményű villanymotorokat, amelyek fokozott hatékonyságot, csökkentett zajszintet és jobb tartósságot kínálnak a különböző szektorokban.

Hogyan működnek az önkötő motoros laminátumok?

A laminált ragasztás úttörő előrelépést jelent a motorgyártásban. Az önkötő motoros laminálások hőkezelési folyamaton keresztül működnek, amely aktiválja kötési tulajdonságaikat. Hőhatásnak kitéve a rétegelt rétegek molekuláris szinten kötődnek egymáshoz, zökkenőmentes és erős kapcsolatot hozva létre.

Hol alkalmazzák a Bonded Motor Stack-et?

A ragasztott motoros lamináló kötegeket különféle iparágakban és alkalmazásokban alkalmazzák a nagy hatékonyságnak, a kompakt kialakításnak és a pontosságnak köszönhetően. Főleg elektromos járművek, drónok, robotika stb.

Használhatók ragasztórétegek az elektromos motorok szegmentált állórészeihez?

Igen, a szegmentált állórészekhez használhatók a ragasztórétegek, amelyek precíz kötést biztosítanak az egyes szegmensek között, így egységes állórész-összeállítás jön létre.

Hogyan működnek az önkötő motoros laminátumok?

A laminált ragasztás úttörő előrelépést jelent a motorgyártásban. Az önkötő motoros laminálások hőkezelési folyamaton keresztül működnek, amely aktiválja kötési tulajdonságaikat. Hőhatásnak kitéve a rétegelt rétegek molekuláris szinten kötődnek egymáshoz, zökkenőmentes és erős kapcsolatot hozva létre.

Milyen gyártási technikákat használnak a motoros laminált magokhoz?

A bélyegzés és lézervágás mellett olyan technikák is alkalmazhatók, mint a huzalmarás, hengeralakítás és porkohászat. A motoros laminálás másodlagos folyamata halmozást, elektroforézist, szigetelő bevonatot, tekercselést és lágyítást foglal magában.

Milyen típusú motorok számára hasznosak az öntapadó motorlaminátok?

Az önkötő motoros laminálás a motorok széles skálájának hasznára válhat, beleértve többek között a kefe nélküli egyenáramú motorokat, az állandó mágneses szinkronmotorokat és az indukciós motorokat.

Testreszabhatók az öntapadó rétegelt laminálások?

Igen, az önkötő motoralkatrészek testreszabhatók, hogy megfeleljenek az adott követelményeknek és az optimális motorteljesítménynek, például méretnek, alaknak és mágneses tulajdonságoknak. Ez nagyobb rugalmasságot tesz lehetővé a motor tervezésében és optimalizálásában.

Milyen előnyei vannak a ragasztási technológiának a többi halmozási módszerhez képest?

Ellentétben a hagyományos módszerekkel, amelyek egymásba vagy hegesztési pontokra támaszkodnak a laminálás rögzítésére, ezt a ragasztási laminálási technológiát a rétegek közötti veszteség és a korrózió csökkentésére használják.

Testreszabhatók az öntapadó rétegelt laminálások?

Igen, az önkötő motoralkatrészek testreszabhatók, hogy megfeleljenek az adott követelményeknek és az optimális motorteljesítménynek, például méretnek, alaknak és mágneses tulajdonságoknak. Ez nagyobb rugalmasságot tesz lehetővé a motor tervezésében és optimalizálásában.

Növelje motorja hatékonyságát öntapadó laminálásainkkal!

Készen áll, hogy kapcsolatba lépjen a YOUYOU szakértői csapatával?

Önnek ajánlott