Nguyên tắc của công nghệ xếp chồng liên kết keo vận động viên

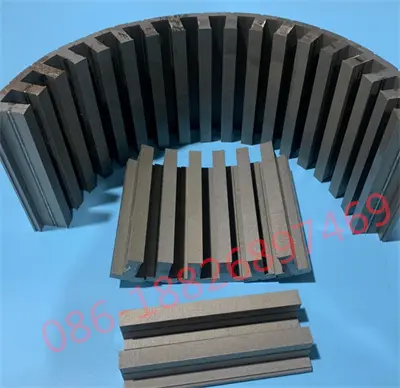

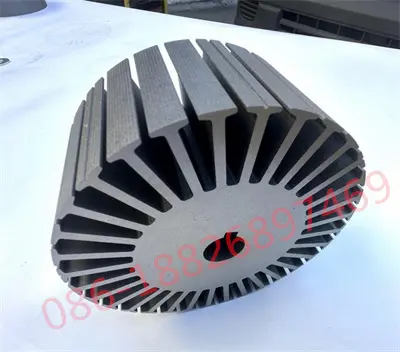

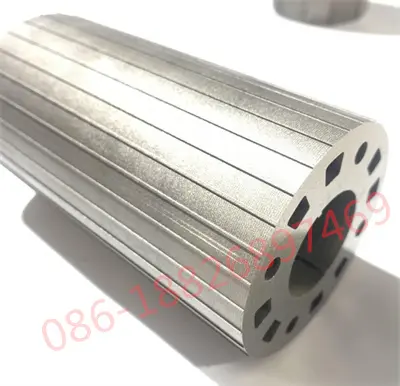

Công nghệ xếp chồng dán liên kết keo vận động là một quá trình sản xuất sử dụng keo hiệu suất cao để liên kết và ấn lớp thép silicon từng lớp, cuối cùng tạo thành một ngăn xếp máng và phẳng. Công nghệ này kết hợp các lợi thế của các kết nối cơ học truyền thống và liên kết hóa học, đảm bảo tiếp xúc chặt chẽ giữa các lớp trong khi cải thiện sức mạnh cơ học và độ bền tổng thể.

Ưu điểm của công nghệ xếp chồng liên kết keo vận động viên

-

Cải thiện hiệu suất nổi bật

Thông qua liên kết keo, sự dẫn truyền từ thông giữa các tấm thép silic trở nên mượt mà hơn, do đó cải thiện đáng kể hiệu quả năng lượng và mật độ năng lượng của động cơ.

-

Độ bền tuyệt vời

Liên kết keo sở hữu khả năng chống thời tiết tốt và hiệu suất địa chấn, chống lại hiệu quả tác động của các yếu tố môi trường khắc nghiệt khác nhau và kéo dài tuổi thọ của động cơ.

-

Giảm tiếng ồn đáng kể

Bề mặt cán phẳng làm giảm đáng kể tiếng ồn ma sát và nhiễu khí động học trong quá trình vận hành vận động.

-

Khả năng ứng dụng rộng

Công nghệ này được áp dụng cho các loại động cơ khác nhau, bao gồm DC Motors, AC Motors, Stepper Motors, v.v., đáp ứng nhu cầu của các kịch bản ứng dụng khác nhau.

-

Bảo vệ môi trường và tính bền vững

Sử dụng keo thân thiện với môi trường làm giảm ô nhiễm môi trường trong quá trình sản xuất và phù hợp với xu hướng phát triển bền vững toàn cầu.

Các trường hợp ứng dụng của công nghệ xếp chồng liên kết keo vận động

-

Trường phương tiện năng lượng mới

Trong động cơ lái xe của các phương tiện năng lượng mới, công nghệ liên kết keo giúp cải thiện hiệu quả công suất và hiệu suất mô -men xoắn của động cơ, giúp các phương tiện năng lượng mới đạt được tầm xa dài hơn và hiệu suất tăng tốc nhanh hơn.

-

Ngành công nghiệp thiết bị gia dụng

Trong việc sản xuất động cơ thiết bị gia dụng, công nghệ liên kết keo không chỉ cải thiện mức hiệu quả năng lượng của động cơ mà còn làm giảm tiếng ồn hoạt động, mang lại trải nghiệm người dùng thoải mái hơn.

-

Lĩnh vực tự động hóa công nghiệp

Động cơ servo trong thiết bị tự động hóa công nghiệp đòi hỏi độ chính xác và ổn định cực cao. Công nghệ liên kết keo đảm bảo tính ổn định và độ chính xác của động cơ trong quá trình vận hành tốc độ cao.

Dịch vụ xử lý tùy chỉnh cho công nghệ xếp chồng liên kết keo vận động viên

Để đáp ứng nhu cầu cá nhân của các khách hàng khác nhau, chúng tôi cung cấp các dịch vụ xử lý tùy chỉnh toàn diện cho công nghệ ngăn xếp dán liên kết keo di động. Từ tư vấn kỹ thuật ban đầu đến thiết kế sản phẩm chi tiết, và sau đó đến sản xuất chuyên nghiệp, chúng tôi duy trì giao tiếp chặt chẽ với khách hàng trong suốt quá trình để đảm bảo rằng sản phẩm cuối cùng có thể đáp ứng các yêu cầu nghiêm ngặt của họ. Ngoài ra, chúng tôi cũng cung cấp dịch vụ sau bán hàng toàn diện và hỗ trợ kỹ thuật để đảm bảo sự phát triển ổn định lâu dài của khách hàng.

Phần kết luận

Sự xuất hiện công nghệ của công nghệ xếp chồng liên kết keo vận động đã mang lại những thay đổi mang tính cách mạng cho ngành sản xuất động cơ. Nó không chỉ cải thiện hiệu suất và hiệu quả của động cơ mà còn góp phần bảo vệ môi trường và tính bền vững. Nhìn về phía trước, chúng ta có lý do để tin rằng với sự tiến bộ liên tục của khoa học và công nghệ và sự xuất hiện liên tục của các đổi mới, công nghệ xếp chồng liên kết keo vận động sẽ được sử dụng rộng rãi trong nhiều lĩnh vực hơn, đưa sức sống mới vào sự phát triển của xã hội loài người.

Về công nghệ bạn

YOYOU Technology Co., Ltd. chuyên sản xuất các lõi chính xác của Backlack được làm bằng các vật liệu từ tính mềm khác nhau, bao gồm cả thép silicon, thép silicon siêu mỏng và hợp kim từ tính mềm. Chúng tôi sử dụng các quy trình sản xuất tiên tiến cho các thành phần từ tính chính xác, cung cấp các giải pháp tiên tiến cho các lõi từ tính mềm được sử dụng trong các thành phần công suất chính như động cơ hiệu suất cao, động cơ tốc độ cao, máy biến áp tần số trung bình và lò phản ứng.

Các sản phẩm cốt lõi chính xác liên kết của công ty hiện bao gồm một loạt các lõi thép silicon với độ dày dải 0,05mm (ST-050), 0,1mm (10JNEX900/ST-100), 0,15mm, 0,2mm (20JNeh1200/20HX1200/B20AV B35A250-Z/35CS230HF), cũng như các lõi hợp kim từ tính mềm đặc biệt bao gồm hợp kim từ tính mềm 1J22/1J50/1J79.