Ön adagoló alaptechnika

Az ön ragaszkodó magjai egy új motoros alaptechnika. Egy speciális ragasztót használnak, amelyet a szilícium acéllemezek felületére alkalmaznak, amelyeket azután rakunk össze és gyógyítanak, hogy szilárd, integrált magot képezzenek, helyettesítve a hagyományos mechanikai rögzítési és hegesztési módszereket. Ez a technológia jelentősen csökkenti a magon belüli üregeket, enyhíti a mágneses lebomlás hatásait a magfeldolgozás során, és csökkenti az örvényáramot és a hiszterézis veszteségeket, ezáltal javítva a motor hatékonyságát és a megbízhatóságot.

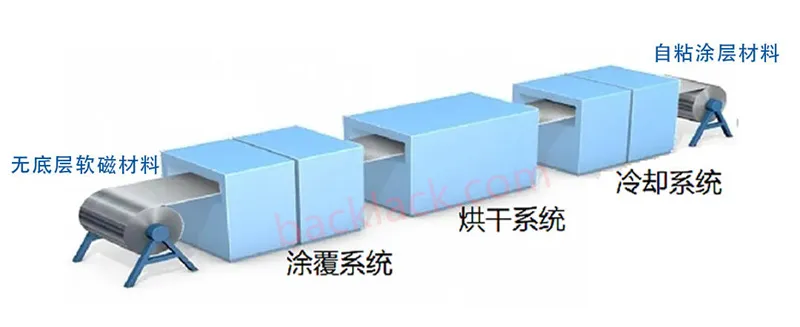

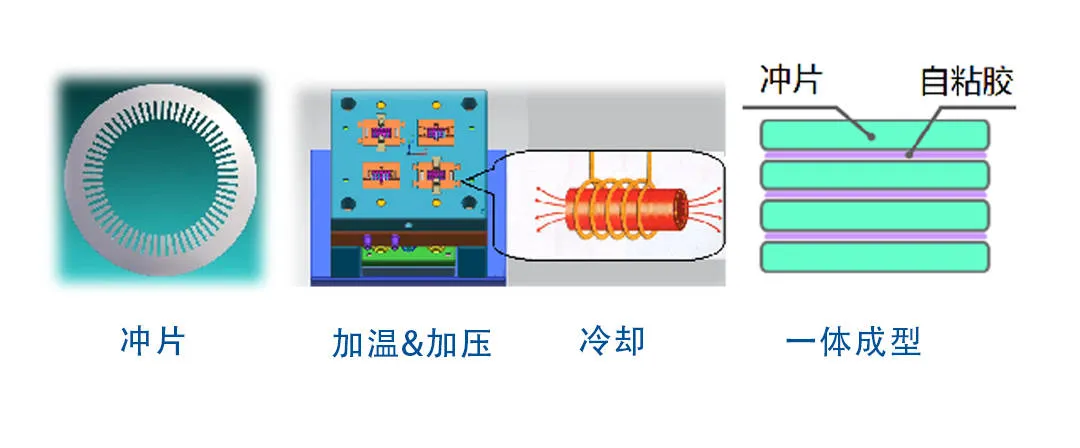

Öntapadós mag folyamat

Ennek a folyamatnak a kulcsa az ön ragaszkodó bevonatok megfelelő kiválasztásában és alkalmazásában, valamint a szigorú ellenőrzésben rejlik, hogy biztosítsa az állórész magjának minőségét és stabilitását.

Az ön adagoló mag eljárása speciális bevonatot és magas hőmérsékleten történő kikeményedést használ, hogy szoros kötést hozzon létre a laminációk között, jelentősen javítva az általános szerkezeti szilárdságot.

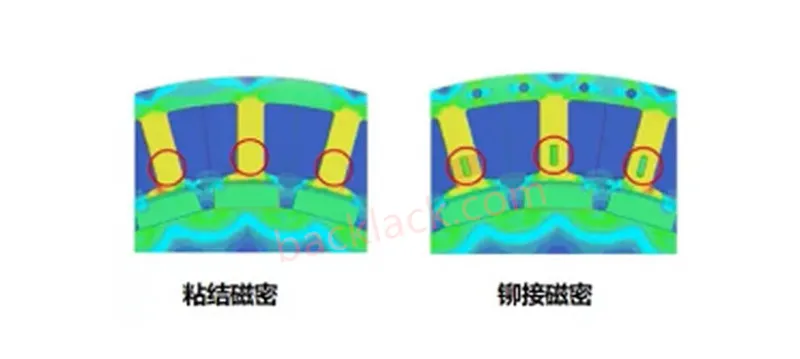

A hagyományos szegecselési módszerekkel összehasonlítva az öntapadós magok nagyobb stabilitást kínálnak. Csökkentik az örvényáramot és a rezgést a nagysebességű forgás során, tovább javítva a motor hatékonyságát, csökkentve a zaj- és rezgési szintet, ezáltal javítva a motor teljes teljesítményét.

Az öntapadós magok szintén csökkentik a rögzítőelemek, például a véglemezek és a szorító gyűrűk szükségességét, ezáltal növelve a mag tényleges hosszát a rendelkezésre álló térben.

Az önfagási magok technikai nehézségei

Az ultravékony szilícium acéllemezek használata minimalizálja a vasveszteségeket, korlátozva az örvényáramokat a szűk résekhez és az áramköri ellenállás növeléséhez, ezáltal csökkentve az örvényáramokat és a vasveszteségeket. Ez az oka annak, hogy a motorokat laminált vékony szilícium acéllemezekből készítik, amelyek szigetelő lakkkal vannak bevonva, nem pedig egyetlen mágneses anyagból.

Az ultravékony szilícium acéllemezeket azonban nehéz szegecselt ízületek kialakítása, és a lézerhegesztés repedést és egyenetlen stresszt okozhat a magban, negatívan befolyásolva a motor teljesítményét. Ezért az öntapadós magok ideális megoldás az ultravékony szilícium acéllemezek összeállításához.

Az öntapadó magok egyik kihívása a szilícium acéllemezek következetes bevonat vastagságának biztosítása. Ezenkívül az anyagtárolásra és a hosszú élettartamra vonatkozó magas követelmények kifinomult feldolgozó és tesztelő berendezéseket igényelnek.

Ezenkívül a megfelelő, önfagási bevonó anyagok kiválasztásához gondos megfontolást igényel. Az Ön technológiájának egyedi előnyei vannak az anyagokban, elérve az önellátást a vékony szilícium acéllemezekben, 0,05-0,15 mm-es, és a Baosteel és a Shougang anyagát felhasználva a standard öngazó szilícium acéllemezekhez, amelyek 0,2 mm és annál magasabbak.

A technológia önfagási magjainak előnyei

Az ön adagoló magjai, amelyek teljes felületű laminálási technológiát tartalmaznak, alkalmas nagysebességű, nagy hatékonyságú motorokhoz különböző forgatókönyvekben. Kínálható előnyöket kínálnak a termálkezelés, a mag szerkezeti szilárdsága, a hőmérséklet -ellenállás, a zaj, a rezgésállóság és a tervezési rugalmasság terén.

Fő előnyök:

- Nincs interlamelláris örvényáram: Távolítsa el a keringő áramok hatását az egész magban, tovább csökkentve az örvényáram -veszteségeket.

- Nagy hővezető képesség: A magrétegek között erősen termikusan vezetőképes anyagot használnak, lehetővé téve a gyors hő eloszlását és az egyenletes hőmérséklet emelkedését.

- Csökkentett zaj: A magrétegek közötti kötődési szilárdság sokkal jobb, mint a szegecs hegesztés olyan folyamatok által elért, amelyek minimalizálják a magnetosztrikció által okozott elektromágneses zajt.

- Alacsony magstressz: Maximalizálja az anyag teljesítményét deformáció vagy hőhatások nélkül, minimalizálva a teljesítmény lebomlását a feldolgozás miatt.

- Tervezési rugalmasság: Kompatibilis a speciális struktúrákkal rendelkező alaptervekkel, rugalmas megmunkálhatóságot kínálva.

- Stabilitás: A mag 200 ° C -ot meghaladó hőmérsékleten működik, és a rezgés és a külső erők ellenállása jóval jobb, mint a többi folyamatot. Javított termelési hatékonyság: A teljes folyamat teljesen automatizált, kiküszöböli a kézi munkát.

- Alapvető miniatürizáció: A szegecselés és a hegesztés szükségességének kiküszöbölésével a legkisebb magméret most 10 mm alatt van.

A technológia önfagási magjainak alkalmazásai

Az ön adagoló magjai jelentős előnyöket kínálnak, és jelenleg széles körben használják, ideértve a repülőgépmotorokat, a hidrogén üzemanyagcellás légkompresszormotorokat, a drónmotorokat, az alacsony tengerszint feletti repülőgépmotorokat, a robotmotorokat, az autóipari meghajtó motorokat, a kis készülék motorokat, a mágneses levitációs motorokat és az ipari motorokat.

A te technológiáról

A Yoyou Technology Co., Ltd. az önapadító precíziós magok gyártására szakosodott, különféle lágy mágneses anyagokból, beleértve az ön adagoló szilícium acélból, az ultravékony szilícium acélból és az ön adagoló speciális lágy mágneses ötvözeteiből. Fejlett gyártási folyamatokat használunk a precíziós mágneses alkatrészekhez, fejlett megoldásokat kínálunk a lágy mágneses magokhoz, amelyeket a kulcsfontosságú energiakomponensekben, például a nagy teljesítményű motorokban, a nagysebességű motorokban, a közepes frekvenciájú transzformátorokban és a reaktorokban használnak.

A vállalat önálló precíziós alaptermékei jelenleg számos szilícium acélmag-tartományt tartalmaznak, amelyek csík vastagsága 0,05 mm (ST-050), 0,1 mm (10JNEX900/ST-100), 0,15 mm, 0,2 mm (20JNEH1200/20HX1200/B20AV1200/20CS1200HF) és 0,35MM (35JNE2120/35JNA230/35 J30/35 J30/35 mm), és 0,35 mm ( B35A250-Z/35CS230HF), valamint speciális lágy mágneses ötvözet magok, beleértve az 1J22-t és az 1J50-et.

Következtetés

A motor hatékonyságának javításának új technológiájaként az önfagási alaptechnika széles körű alkalmazási kilátásokkal rendelkezik, és jelentős fejlesztési tendenciát jelent. Ez a motoripart a nagyobb hatékonyság, a környezetbarát és a teljesítmény felé vezeti, és még több területen széles körben alkalmazzák.