Selbstklebende Kerntechnologie

Selbstklebende Kerne sind eine neuartige Motorkerntechnologie. Sie verwenden einen speziellen Klebstoff, der auf die Oberfläche von Siliziumstahlblättern aufgetragen wird, die dann gestapelt und geheilt werden, um einen festen, integrierten Kern zu bilden, wodurch herkömmliche mechanische Befestigungs- und Schweißmethoden ersetzt werden. Diese Technologie reduziert die Hohlräume im Kern signifikant, mindert die Auswirkungen des magnetischen Abbaus während der Kernverarbeitung und reduziert den Strom- und Hystereseverluste, wodurch die motorische Effizienz und Zuverlässigkeit verbessert wird.

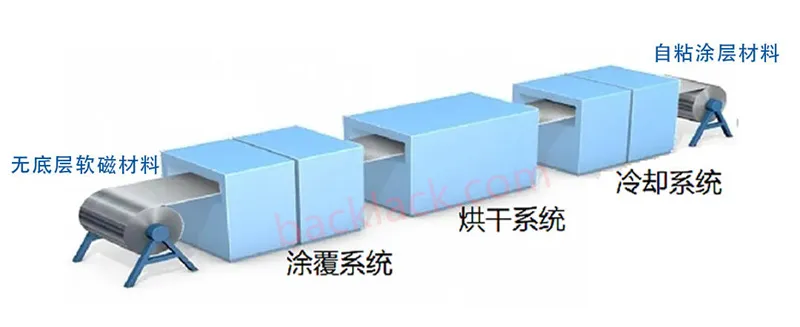

Selbstklebender Kernprozess

Der Schlüssel zu diesem Prozess liegt in der richtigen Auswahl und Anwendung von selbstklebenden Beschichtungen sowie strenger Kontrolle, um die Qualität und Stabilität des Statorkerns zu gewährleisten.

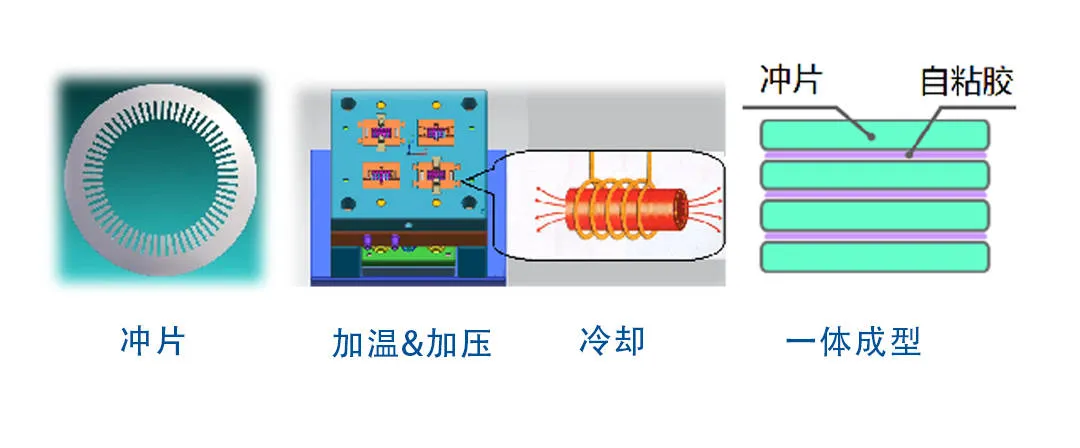

Der selbstklebende Kernprozess verwendet eine spezielle Beschichtung und eine Hochtemperaturhärtung, um eine enge Bindung zwischen den Laminationen herzustellen, wodurch die Gesamtstrukturfestigkeit erheblich verbessert wird.

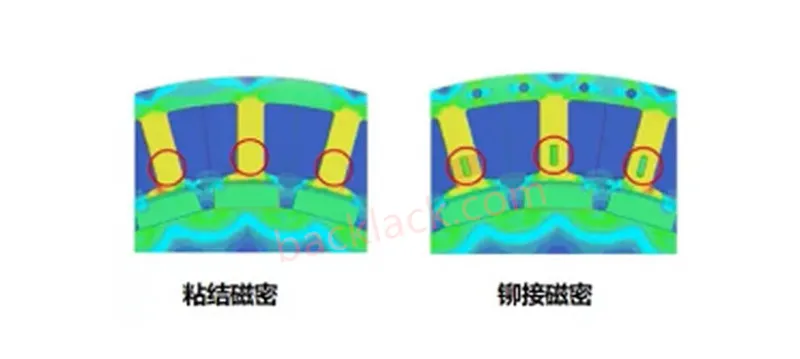

Im Vergleich zu traditionellen Nietmethoden bieten selbstklebende Kerne eine größere Stabilität. Sie reduzieren Wirbelströme und Vibrationen während der Hochgeschwindigkeitsrotation, wodurch die motorische Effizienz und die Senkung der Rausch- und Vibrationsniveaus weiter verbessert werden, wodurch die motorische Leistung erhöht wird.

Selbstklebende Kerne verringern auch den Bedarf an Befestigungselementen wie Endplatten und Klemmringen, wodurch die effektive Länge des Kerns innerhalb des verfügbaren Raums erhöht wird.

Technische Schwierigkeiten von selbstklebenden Kernen

Die Verwendung von ultradünnen Siliziumstahlblättern minimiert die Eisenverluste, beschränkt die Wirbelströme auf enge Lücken und steigert den Stromwiderstand, wodurch Wirbelströme und Eisenverluste reduziert werden. Aus diesem Grund werden Motoren aus laminierten, dünnen Siliziumstahlblättern hergestellt, die mit Isolierlack und einem einzigen Stück magnetischem Material beschichtet sind.

Ultradünne Siliziumstahlblätter sind jedoch schwer zu vermerkten Fugen zu bilden, und das Laserschweißen kann zu Rissen und ungleichmäßigen Spannungen im Kern führen, was sich negativ auf die motorische Leistung auswirkt. Daher sind selbstklebende Kerne eine ideale Lösung zum Zusammenbau von ultradünnen Siliziumstahlblättern.

Eine der Herausforderungen von selbstklebenden Kernen besteht darin, die konsistente Beschichtungsdicke auf den Siliziumstahlblättern zu gewährleisten. Darüber hinaus erfordern hohe Anforderungen an Materialspeicher und Langlebigkeit anspruchsvolle Verarbeitungs- und Testgeräte.

Darüber hinaus erfordert die Auswahl geeigneter selbstklebender Beschichtungsmaterialien eine sorgfältige Prüfung. Youyou-Technologie hat einzigartige Vorteile bei Materialien, die Selbstversorgung in dünnen Siliziumstahlblättern von 0,05 bis 0,15 mm erreichen und Materialien aus Baostel und Shougang für Standard-selbstklebende Siliziumstahlblätter von 0,2 mm und höher verwenden.

Vorteile der selbstklebenden Kerne der Youyou-Technologie

Youyous selbstklebende Kerne mit Laminierungstechnologie mit Full-Orize-Technologie eignen sich in verschiedenen Szenarien für Hochgeschwindigkeits-hocheffiziente Motoren. Sie bieten unersetzliche Vorteile des thermischen Managements, der Kernstrukturfestigkeit, der Temperaturfestigkeit, des Rauschens, der Vibrationswiderstand und der Flexibilität des Designs.

Hauptvorteile:

- Keine Interlamellar Eddy Currents: Beseitigen Sie den Einfluss von zirkulierenden Strömen im gesamten Kern und verringern Sie die Stromverluste weiter.

- Hohe thermische Leitfähigkeit: Zwischen den Kernschichten wird stark thermisch leitendes Material verwendet, wodurch eine schnelle Wärmeableitung und ein gleichmäßiger Temperaturanstieg ermöglicht werden.

- Reduziertes Geräusch: Die Bindungsstärke zwischen den Kernschichten ist der durch Prozesse wie Nietschweißen erreicht und minimiert elektromagnetisches Rauschen, das durch Magnetostraction verursacht wird.

- Niedriger Kernstress: Maximiert die Materialleistung ohne Verformung oder thermische Effekte und minimieren Sie die Leistungsverschlechterung aufgrund der Verarbeitung.

- Designflexibilität: Kompatibel mit Kernkonstruktionen mit speziellen Strukturen und bietet flexible Vervollständigbarkeit.

- Stabilität: Der Kern arbeitet bei Temperaturen von mehr als 200 ° C. Verbesserte Produktionseffizienz: Der gesamte Prozess ist vollständig automatisiert und beseitigt manuelle Arbeit.

- Kernminiaturisierung: Beseitigen Sie die Notwendigkeit von Nieten und Schweißen, die kleinste Kerngröße ist jetzt unter 10 mm.

Anwendungen der selbstklebenden Kerne der Youyou-Technologie

Youyou-selbstklebende Kerne bieten erhebliche Vorteile und werden derzeit in einer Vielzahl von Anwendungen verwendet, darunter Flugzeugmotoren, Luftstoffzellen-Luftkompressor-Motoren, Drohnenmotoren, Flugzeugmotoren mit geringer Höhe, Robotermotoren für Automobile, Motoren mit kleiner Geräte, Motoren mit magnetischen Geräte und industrielle Motoren.

Über Youyou Technology

Youyou Technology Co., Ltd. ist auf die Herstellung von selbstklebenden Präzisionskernen aus verschiedenen weichen magnetischen Materialien spezialisiert, darunter selbstklebende Siliziumstahl, ultradünne Siliziumstahl und selbstklebende Spezialmagnet-Legierungen. Wir verwenden fortschrittliche Herstellungsprozesse für Präzisionsmagnetkomponenten und bieten fortschrittliche Lösungen für weiche Magnetkerne an, die in wichtigen Leistungskomponenten wie Hochleistungsmotoren, Hochgeschwindigkeitsmotoren, Mittelfrequenztransformatoren und Reaktoren verwendet werden.

The company Self-adhesive precision core products currently include a range of silicon steel cores with strip thicknesses of 0.05mm(ST-050), 0.1mm(10JNEX900/ST-100), 0.15mm, 0.2mm(20JNEH1200/20HX1200/ B20AV1200/20CS1200HF), and 0.35mm(35JNE210/35JNE230/ B35A250-Z/35CS230HF) sowie Spezialitäten mit weichen magnetischen Legierung, einschließlich 1J22 und 1J50.

Abschluss

Als neue Technologie zur Verbesserung der motorischen Effizienz hat die selbstklebende Kerntechnologie umfassende Anwendungsaussichten und stellt einen erheblichen Entwicklungstrend dar. Es wird die Autoindustrie zu größerer Effizienz, Umweltfreundlichkeit und Leistung führen und in noch mehr Feldern weit verbreitet sein.