自己接着コアテクノロジー

自己接着コアは、新しいモーターコアテクノロジーです。彼らは、シリコンスチールシートの表面に適用された特別な接着剤を利用します。これは、積み重ねられて硬化して固体の統合コアを形成し、従来の機械的留め方と溶接方法を置き換えます。このテクノロジーは、コア内のボイドを大幅に削減し、コア処理中の磁気分解の影響を軽減し、渦電流とヒステリシスの損失を減らし、それにより運動効率と信頼性が向上します。

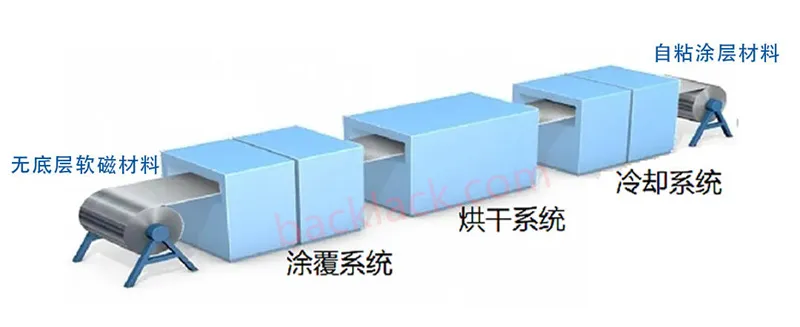

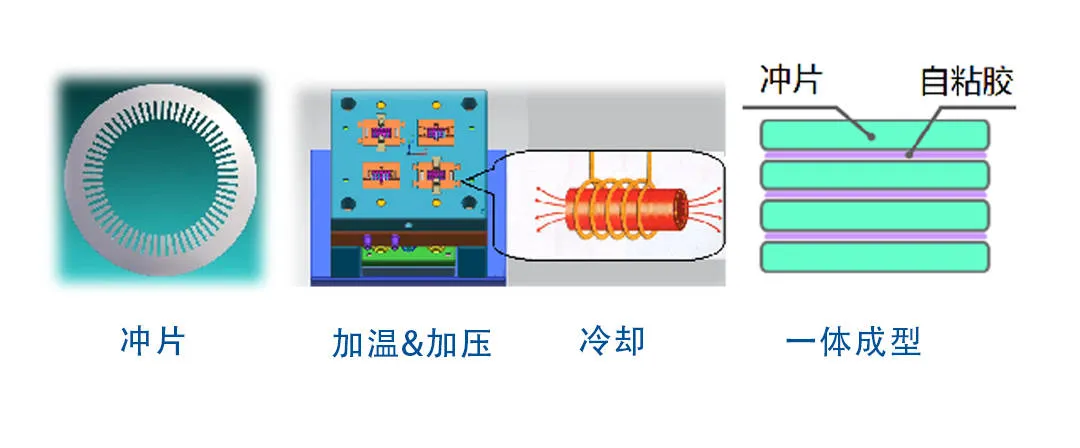

自己接着コアプロセス

このプロセスの鍵は、ステーターコアの品質と安定性を確保するために、厳密な制御とともに、自己接着コーティングの適切な選択と適用にあります。

自己粘着性コアプロセスは、特別なコーティングと高温硬化を使用して、ラミネーション間に緊密な結合を作成し、全体的な構造強度を大幅に向上させます。

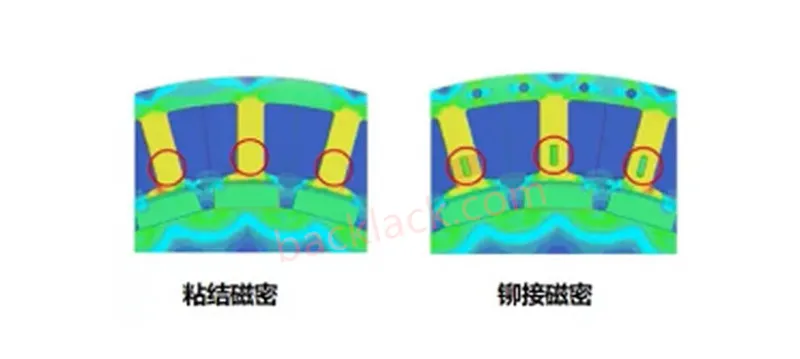

従来のリベッティング方法と比較して、自己接着コアはより大きな安定性を提供します。高速回転中の渦電流と振動を減らし、運動効率をさらに向上させ、ノイズと振動レベルを低下させ、それにより全体的な運動性能を向上させます。

また、自己接着コアは、エンドプレートやクランプリングなどのファスナーの必要性を減らし、それにより利用可能なスペース内のコアの有効長を増加させます。

自己接着コアの技術的困難

超薄型シリコンスチールシートを使用すると、鉄の損失が最小限に抑えられ、渦電流が狭い隙間に閉じ込められ、回路抵抗が増加し、それにより渦電流と鉄の損失が減少します。これが、単一の磁気材料ではなく、断熱性ワニスでコーティングされた積層薄いシリコン鋼シートからモーターが構築される理由です。

ただし、超薄型シリコンスチールシートはリベット付きジョイントを形成することが困難であり、レーザー溶接はコアに亀裂や不均一なストレスを引き起こし、運動性能に悪影響を与える可能性があります。したがって、自己粘着コアは、超薄型シリコン鋼シートを組み立てるのに理想的なソリューションです。

自己接着コアの課題の1つは、シリコン鋼シートの一貫したコーティングの厚さを確保することです。さらに、材料の貯蔵と長寿のための高い要件には、洗練された処理とテスト機器が必要です。

さらに、適切な自己粘着コーティング材料の選択には、慎重に検討する必要があります。 Youou Technologyには、材料に独自の利点があり、0.05-0.15 mmの薄いシリコン鋼シートで自給自足を達成し、0.2 mm以上の標準的な自己接着シリコンスチールシートにBaosteelとShougangの材料を使用しています。

あなたのテクノロジーの自己接着コアの利点

Yououの自己粘着性コアは、フル表面の積層技術を備えており、さまざまなシナリオで高速で高効率モーターに適しています。それらは、熱管理、コア構造強度、温度抵抗、ノイズ、振動抵抗、設計の柔軟性において、かけがえのない利点を提供します。

主な利点:

- インターラメラー渦電流はありません:コア全体の循環電流の影響を排除し、渦電流の損失をさらに削減します。

- 高い熱伝導率:非常に熱的に導電性材料がコア層の間で使用され、急速な熱散逸と均一な温度上昇を可能にします。

- ノイズの減少:コアレイヤー間の結合強度は、リベット溶接などのプロセスによって達成されたものよりもはるかに優れており、磁気収縮によって引き起こされる電磁ノイズを最小限に抑えます。

- 低コア応力:変形や熱効果なしで材料性能を最大化し、処理によるパフォーマンスの劣化を最小限に抑えます。

- 設計の柔軟性:特殊な構造を備えたコアデザインと互換性があり、柔軟な機密性を提供します。

- 安定性:コアは200 cを超える温度で動作し、振動と外力に対する抵抗は他のプロセスの耐性よりもはるかに優れています。改善された生産効率:プロセス全体が完全に自動化されており、肉体労働が排除されます。

- コア小型化:リベットと溶接の必要性を排除すると、最小のコアサイズは10mm未満になりました。

Youou Technologyの自己接着コアのアプリケーション

Yououの自己粘着コアは大きな利点を提供し、現在、航空機モーター、水素燃料電池エアコンプレッサーモーター、ドローンモーター、ロボットモーター、ロボットモーター、自動車メインドライブモーター、小型用品モーター、磁気浮揚モーター、産業モーターなど、幅広い用途で使用されています。

あなたのテクノロジーについて

YouYou Technology Co.、Ltd。は、自己接着シリコン鋼、超薄型シリコンスチール、自己接着特殊特殊軟質磁性合金など、さまざまな柔らかい磁気材料で作られた自己接着精度コアの製造を専門としています。精密磁気成分の高度な製造プロセスを利用して、高性能モーター、高速モーター、中頻度変圧器、原子炉などの主要なパワーコンポーネントで使用されるソフト磁気コアに高度なソリューションを提供します。

同社の自己粘着性精密コア製品には、現在0.05mm(ST-050)、0.1mm(10JNEX900/ST-100)、0.15mm、0.2mm(20JNEH1200/20HX1200/B20AV1200/20CS1200HF)のストリップ厚のシリコンスチールコアの範囲が含まれています。 B35A250-Z/35CS230HF)、および1J22および1J50を含む特殊なソフト磁気合金コア。

結論

モーター効率を向上させるための新しいテクノロジーとして、自己接着コアテクノロジーは幅広いアプリケーションの見通しを保持し、重要な開発動向を表しています。モーター産業をより大きな効率、環境への親しみやすさ、パフォーマンスに向けて駆り立て、さらに多くの分野で広く適用されます。