프로세스 원칙의 비교 : 오류 보상의 "두 가지 철학"

1). 직접 스태킹 프로세스 : 단순하고 조잡한 "스태킹 아트"??

핵심 논리? :

싱글 피스 펀칭

장점 :

결함 :

? 2). 큰 회전 과정 : 오류의 "동적 보정"

핵심 논리? :

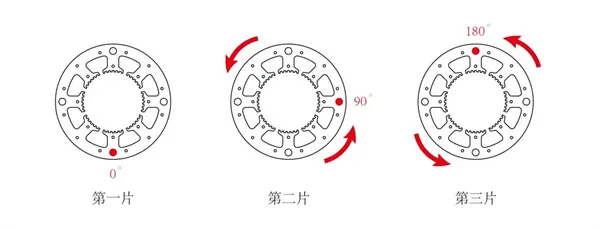

각 펀칭 시트는 특정 각도 (45�-180)를 회전시키고 오프셋 라미네이션으로 재료 두께 오류가 오프셋됩니다.

장점 :

도전 과제 :

핵심 성과 지표 대결

| Indicators | Direct stacking process | Large rotation process |

|---|---|---|

| Material utilization rate | 95% (no waste) | 85%-90% (process edges need to be cut off) |

| Dynamic balancing accuracy | >0.1g·mm/kg | <0.05g·mm/kg |

| Iron loss (W/kg) | 1.8-2.2 (1.5kHz) | 1.5-1.8 (1.5kHz) |

| Mold life | 100 million times (ordinary carbide) | 80 million times (high wear-resistant coating required) |

애플리케이션 시나리오의 �battlefield 부서

1). 직접 스태킹 프로세스의 "기본"

2). 대규모 회전 기술의 "높은 지대"

미래의 추세 : "야당"에서 "퓨전"까지

하이브리드 라미네이션 기술

지능형 보상 알고리즘

새로운 재료 적응

결론

프로세스 선택은 트랙을 선택하는 것입니다

"이중 탄소"목표에 따라 새로운 에너지 차량 모터는 "사용 가능한"에서 "Extreme Performance"로 전환하고 있습니다. 직접 스태킹 프로세스는 저렴한 비용으로 경제 시장을 보호하고 대규모 회전 프로세스는 높은 정밀도로 고급 필드를 열어줍니다. 앞으로 두 사람의 통합 및 지능형 업그레이드는 모터 제조의 경쟁 규칙을 재정의 할 수 있습니다.