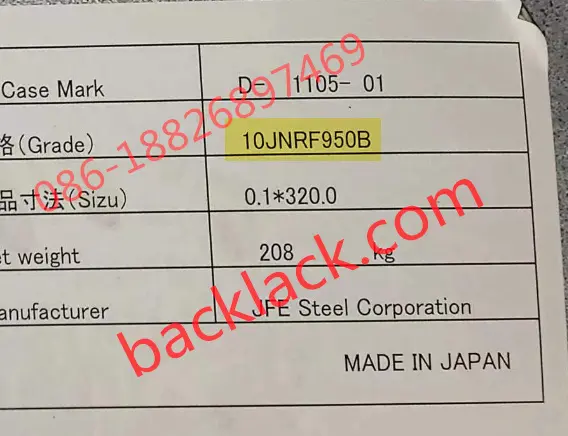

Mitä paksuuksia on moottorin laminointeräkselle? 0,1 mm?

Moottorin ytimen laminointiteräsluokkien paksuus sisältää 0,05/0,10/0,15/0,20/0,25/0,35/0,5 mm ja niin edelleen. Suurista terästehtaista Japanissa ja Kiinassa. Siellä on tavallista piisäterästä ja 0,065 korkeaa pii -piiterätettä. Raudan menetystä on alhainen ja korkea magneettinen läpäisevyys piitteräksistä. Varastoluokat ovat rikkaita ja kaikki on saatavilla ..

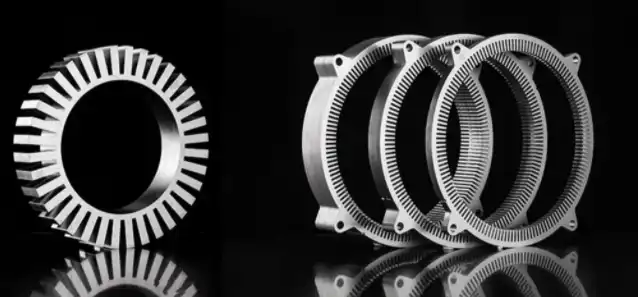

Mitä valmistusprosesseja käytetään tällä hetkellä moottorin laminointiydinissä?

Leimaamisen ja laserleikkauksen lisäksi voidaan käyttää myös langan etsaus-, rullanmuodostusta, jauhemetallurgiaa ja muita prosesseja. Moottorin laminaatioiden sekundaariset prosessit sisältävät liimaamuloinnin, elektroforeesi, eristyspinnoite, käämitys, hehkutus jne.

Kuinka tilata moottorialoa?

Voit lähettää meille tietosi, kuten suunnittelupiirrokset, materiaaliluokat jne., Sähköpostitse. Voimme tehdä tilauksia moottorisydämillemme riippumatta siitä, kuinka suuri tai pieni, vaikka se olisi 1 kappale.

Kuinka kauan ytimen laminaatioiden toimittaminen kestää yleensä?

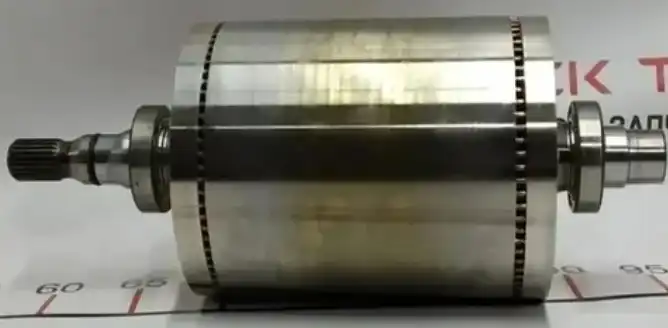

Moottorin laminaattitoimitusajat vaihtelevat useiden tekijöiden perusteella, mukaan lukien järjestyksen koko ja monimutkaisuus. Tyypillisesti laminaattiprototyyppien läpimenoajat ovat 7-20 päivää. Roottorin ja staattorin ytimen pinojen äänenvoimakkuudentuotantoajat ovat vähintään 6–8 viikkoa.

Voitteko suunnitella meille moottorin laminaattipino?

Kyllä, tarjoamme OEM- ja ODM -palveluita. Meillä on laaja kokemus moottorin ydinkehityksen ymmärtämisestä.

Mitkä ovat sitoutumisen edut vs. hitsaus roottorille ja staattorille?

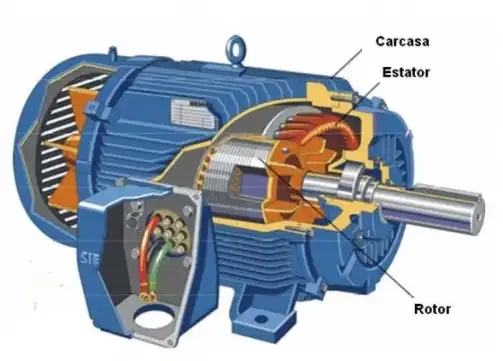

Roottorin staattorin sitoutumisen käsite tarkoittaa rullatakkiprosessin käyttöä, joka soveltaa eristävää liima -kiinnitysainetta moottorin laminointiarkkeihin lävistyksen tai laserleikkauksen jälkeen. Laminaatiot laitetaan sitten pinoamislaitteeseen paineen alla ja lämmitetään toisen kerran kovettumisen syklin loppuun saattamiseksi. Sidos eliminoi niittien nivelten tai magneettisten ytimien hitsauksen tarpeen, mikä puolestaan vähentää lamaaminan välistä menetystä. Sidotut ytimet osoittavat optimaalisen lämmönjohtavuuden, ei humalia, eivätkä hengitä lämpötilan muutoksissa.

Voiko liimatodistus kestää korkeita lämpötiloja?

Täysin. Käyttämämme liimalehitystekniikka on suunniteltu kestämään korkeita lämpötiloja. Käytetyt liimat ovat lämmönkestäviä ja ylläpitävät sidoksen eheyttä jopa äärimmäisissä lämpötilan olosuhteissa, mikä tekee niistä ihanteellisia korkean suorituskyvyn moottorisovelluksiin.

Mikä on liimapisteen sidostekniikka ja miten se toimii?

Liimapisteen sidos sisältää pienten liimapisteiden levittämisen laminaateihin, jotka sitten sidotaan toisiinsa paineen ja lämmön alla. Tämä menetelmä tarjoaa tarkan ja yhdenmukaisen sidoksen, joka varmistaa moottorin optimaalisen suorituskyvyn.

Mitä eroa itsenäisen ja perinteisen sitoutumisen välillä on?

Itsivanaaja viittaa sidosmateriaalin integrointiin itse laminaattiin, jolloin sidos tapahtuu luonnollisesti valmistusprosessin aikana ilman lisäliimoja. Tämä mahdollistaa saumattoman ja pitkäaikaisen sidoksen.

Voidaanko sidottuja laminaatteja käyttää segmentoituihin sähkömoottoreita?

Kyllä, sidottuja laminaatioita voidaan käyttää segmentoiduille statoreille, ja segmenttien välillä on tarkka sidos yhtenäisen staattorin kokoonpanon luomiseksi. Meillä on kypsä kokemus tällä alueella. Tervetuloa ottamaan yhteyttä asiakaspalvelumme.