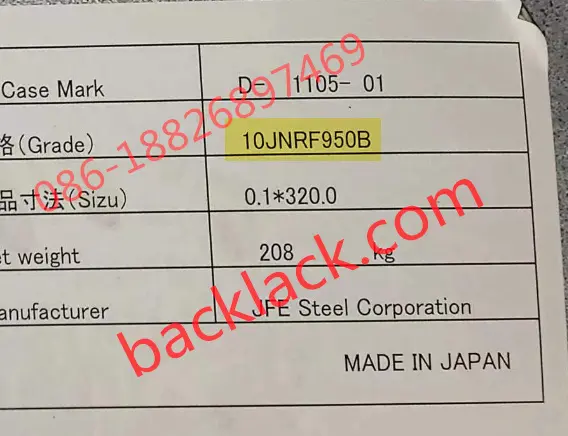

Какую толщину существуют для моторной ламинированной стали? 0,1 мм?

Толщина классов с ламинированной сталью моторного ядра включает 0,05/0,10/0,15/0,20/0,25/0,35/0,5 мм и так далее. Из крупных сталелитейных заводов в Японии и Китае. Существует обычная кремниевая сталь и 0,065 высокая кремниевая кремниевая сталь. Существует низкая потери железа и силиконовая сталь с высокой магнитной проницаемостью. Оценки акций богаты, и все доступно ..

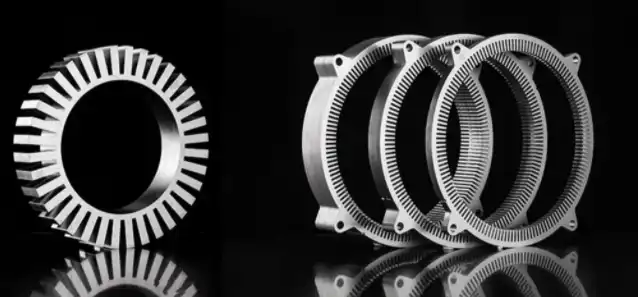

Какие производственные процессы в настоящее время используются для ядер моторного ламинирования?

В дополнение к штамповлению и лазерной резки, также можно использовать травление проволоки, образование рулона, металлургии порошка и другие процессы. Вторичные процессы моторных ламинаций включают клеевое ламинирование, электрофорез, изоляционное покрытие, обмотка, отжиг и т. Д.

Как заказать моторные ламинации?

Вы можете отправить нам свою информацию, такую как дизайнерские чертежи, оценки материалов и т. Д., По электронной почте. Мы можем сделать заказы на наши моторные ядра, независимо от того, насколько большим или маленьким, даже если это 1 часть.

Сколько времени у вас требуется, чтобы доставить основные ламинации?

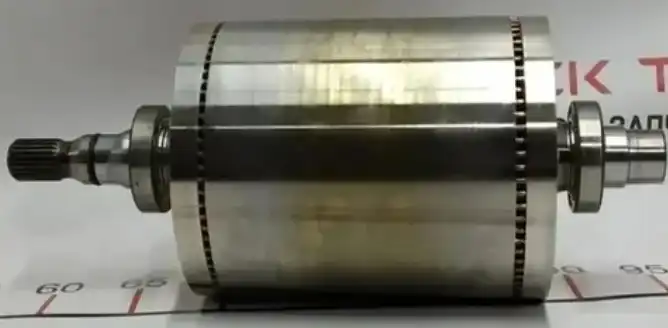

Наше время заказа на моторном ламинате варьируется в зависимости от ряда факторов, включая размер порядка и сложность. Как правило, наше время выполнения прототипа ламината составляет 7-20 дней. Время производства объема для стеков CORTOR и статора составляет от 6 до 8 недель или дольше.

Можете ли вы разработать для нас стек для моторного ламината?

Да, мы предлагаем OEM и услуги ODM. Мы имеем большой опыт в понимании развития двигателя.

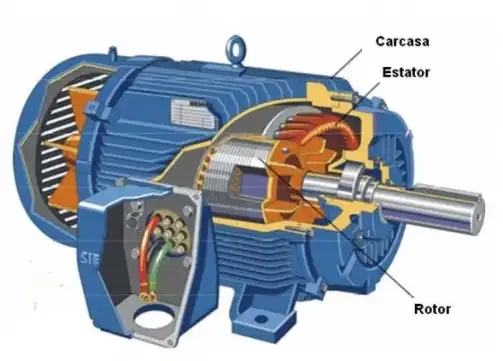

Каковы преимущества сварки в связи с ротором и статором?

Концепция связывания статора ротора означает использование процесса рулона, который применяет изолирующий клейкий связующий агент к листам с ламинированием двигателя после удара или лазерной резки. Затем ламинирование помещают в укладку под давлением и нагревают во второй раз, чтобы завершить цикл лечения. Связь устраняет необходимость в заклепках или сварке магнитных ядер, что, в свою очередь, снижает межслойную потерю. Связанные ядра показывают оптимальную теплопроводность, без шума и не дышат при изменениях температуры.

Может ли клейкая связь выдерживать высокие температуры?

Абсолютно. Технология связывания клея, которую мы используем, предназначена для выдержания высоких температур. Клей, которые мы используем, являются термостойкими и поддерживают целостность связи даже в экстремальных температурных условиях, что делает их идеальными для высокопроизводительных моторных применений.

Что такое технология связывания Glue Dot и как она работает?

Клейт -точечная связь включает в себя применение небольших точек клея к ламинатам, которые затем соединяются вместе под давлением и теплом. Этот метод обеспечивает точную и равномерную связь, обеспечивая оптимальную производительность двигателя.

В чем разница между самообвязыванием и традиционной связью?

Самосвязывание относится к интеграции связующего материала в сам ламинат, что позволяет связывать естественным образом происходить в процессе производства без необходимости дополнительных клеев. Это обеспечивает бесшовную и продолжительную связь.

Можно ли использоваться в связанных ламинатах для сегментированных статоров в электродвигателях?

Да, связанные ламинации могут использоваться для сегментированных статоров, с точной связью между сегментами для создания унифицированной сборки статора. У нас есть зрелый опыт в этой области. Добро пожаловать, чтобы связаться с нашим клиентом.